Druckguss FSW Kühlkörper für E-Mobilität

Technische & strategische Inputs zur Entscheidung ob sie in eine FSW-Maschine investieren möchten.

Das Friction Stir Welding (Rührreibschweißen) von Druckguss-Kühlkörpern bietet einen großen Vorteil für die Automobilindustrie. Immer mehr Unternehmen setzen täglich auf diese Technologie, und sie haben viele gute Gründe, dies zu tun. Wir werden in diesem Artikel die technischen und kaufmännischen Aspekte des Reibrührschweißens im Anwendungsfall von Druckguss-Kühlkörpern für die Automobilindustrie genauer unter die Lupe nehmen. Auf der technischen Seite werden wir über die Designanforderungen für ein gutes FSW-Schweißen des Teils, die Spannvorrichtungdesign & die Parameter und die Qualitätskontrolle sprechen. Dann auf der Markt- und strategischen Seite erfahren wir mehr über den FSW-Wasserkühlkörpermarkt und die Bedeutung der Chargengröße, um die Produktionskösten für die FSW-Wasserkörper zu berechnen und zu optimieren.

Aber zuerst lassen Sie uns über Kühlkörper sprechen…

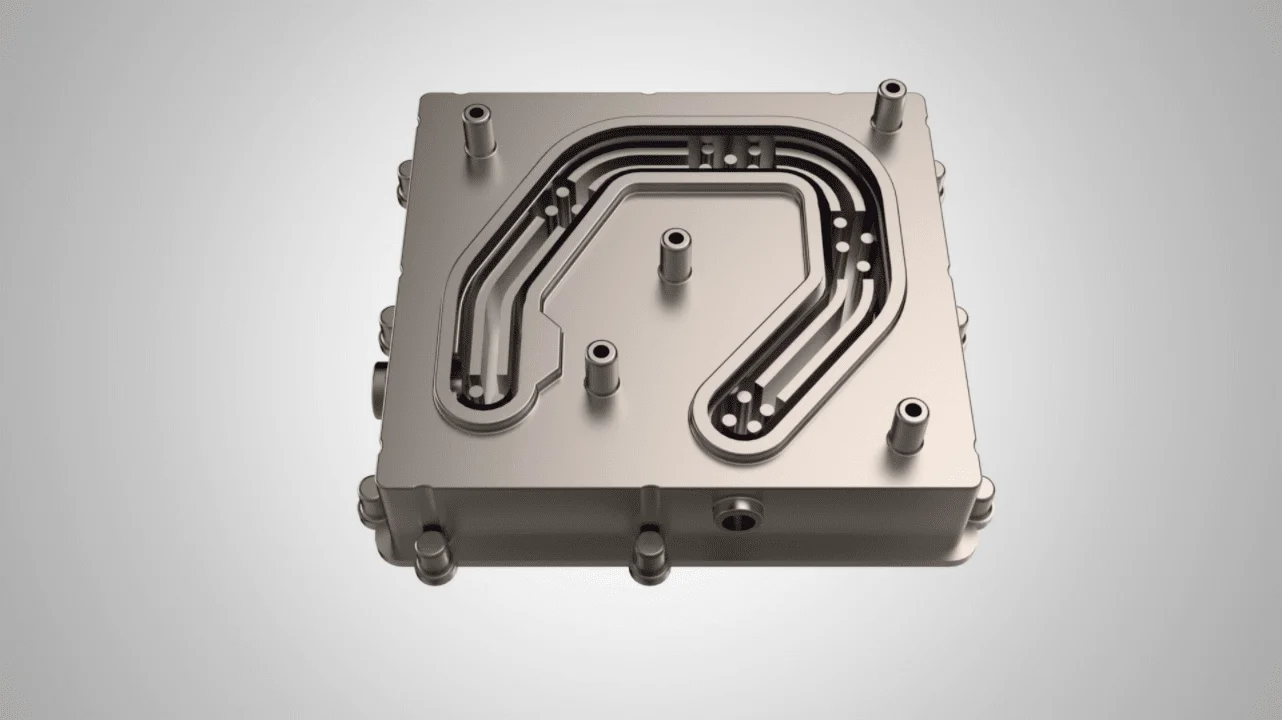

Ein Kühlkörper ist eine Komponente, die verwendet wird, um die Temperatur von elektronischen Geräten zu senken. Im Inneren befindet sich ein Strömungskanal oder ein Gehäuse, durch das kaltes Wasser zirkuliert. Elektronische Komponenten zum Kühlen werden im hinteren Teil platziert. Diese Operation basiert auf dem Nullgesetz der Thermodynamik, das Wärme aus dem heißen Teil der elektronischen Komponenten, die in das Wasser abgeführt werden sollen, überträgt. Dieser Prozess wird durch die Zirkulation des kalten Wassers gefördert, so dass eine schnellere Entfernung von überschüssiger Wärme.

Vor dem Kühlkörper, wo Sie das Gehäuse und seinen Wasserkreislauf kanalisieren können.

Rückseite des Kühlkörpers, wo die elektronischen Komponenten platziertwerden.

Das Gehäuse muss perfekt versiegelt sein. Über dem Kanal wird eine Abdeckung platziert, die mit FSW zum Kühlkörper verschweißt wird. Früher wurde diese Aktion durch Verschrauben oder Abdichten durchgeführt, aber es ist viel billiger, Reibungsrührschweißen zu verwenden. Dies, kombiniert mit seiner hohen Beständigkeit und perfekt wasserdicht macht Druckguss Kühlkörper durch FSW schweißen einen großen Wettbewerbsvorteil für jedes Unternehmen.

Lassen Sie uns genauer Speziell über die E-Mobilitätsbranche sprechen…

Kühlkörper in der E-Mobilitätsbranche ermöglichen das ordnungsgemäße Funktionieren elektronischer Geräte in Elektroautos, indem sie stabile Temperaturen von Komponenten mit hoher Dichte gewährleisten (unabhängig von den Umgebungsbedingungen). Der Grund dafür ist, dass die Temperatur der Wärmelast elektronisch gesteuert wird.

Insbesondere Aluminium-Druckguss-Kühlkörper sind speziell für eine perfekte Leistung in der E-Mobilitätsbranche konzipiert, indem sie Wärme aus komponentenelektronischen Geräten extrahieren. Darüber hinaus erfordert ihr Design eine geringere Bearbeitung als andere Instrumente wie extrudierte oder bearbeitete Kühlkörper, da die Montagelöcher, Die Montageeigenschaften und die Kühlflosse gleichzeitig hergestellt werden können.

Bei Stirweld sind wir uns der Bedeutung und damit der perfekte Undurchlässigkeitvon Wasserkühlkühlkörpern bewusst, die von FSW für die Automobilindustrie verschweißt werden. Wir bestehen darauf, dass ein korrektes Design des Stückes, seine Klemmung und seine Qualitätskontrolle unerlässlich sind.

Reibungsrührschweißen von druckguss-kühlkörper für die automobilindustrie: Design des teils

Die Konstruktion des gussgegossenen Kühlkörpers kann gemeinsam von der Kundenfirma und unseren FSW-Experten durchgeführt werden. In dieser kollaborativen Arbeit stellt der Kunde das mechanische Kalkül. Stirweld stellt die Materialfestigkeit zur Verfügung. Wir sind dann in der Lage zu empfehlen (immer unter Berücksichtigung ihrer Spezifikationen):

Bei der Durchführung des Reibrührschweißprozesses um das Strömungskanal zu Schließen, wohin das kalte Wasser zirkuliert, drückt das FSW-Werkzeug auf die Platte und die Abdeckung. Um jede Art von Defekt zu vermeiden, das angepasstet Design der Abdeckungder Abdeckung ist der Schlüssel.

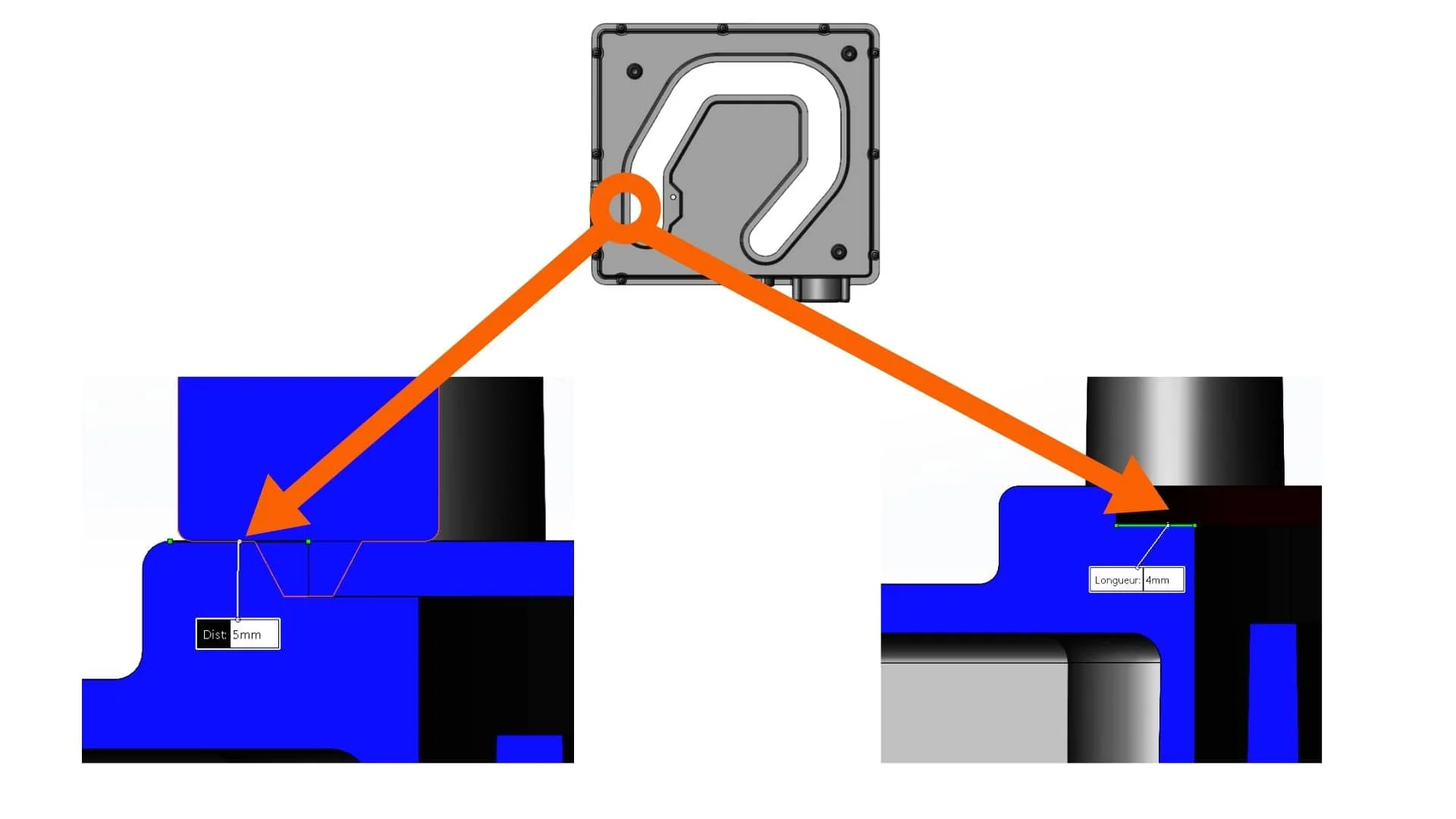

Darüber hinaus können verschiedene Konstruktionsänderungen durchgeführt werden. Hier sind zwei Beispiele, die normalerweise implementiert werden:

Obere Kontaktfläche : Werkzeug Schulterweg

Es ist wichtig, dass die gesamte Schulter des FSW-Werkzeugs in direktem Kontakt mit dem Teil ist, um ein ordnungsgemäßes Schweißen zu gewährleisten. Daher ist die korrekte Auslegung des Abstands zwischen Schweißnaht und Werkkante sehr wichtig, um sicherzustellen, dass der gesamte Durchmesser der Werkzeugschulter in perfektem Kontakt mit dem Werkstück steht.

Schritt unter der Abdeckung

Damit das FSW-Schweißen korrekt durchgeführt werden kann und keine Leckage auftreten kann, muss es unter der Abdeckung einen Schritt geben, der eine perfekte Positionierung ermöglicht. Die Bedeutung der Gestaltung der Größe dieses Schritts ist dann entscheidend.

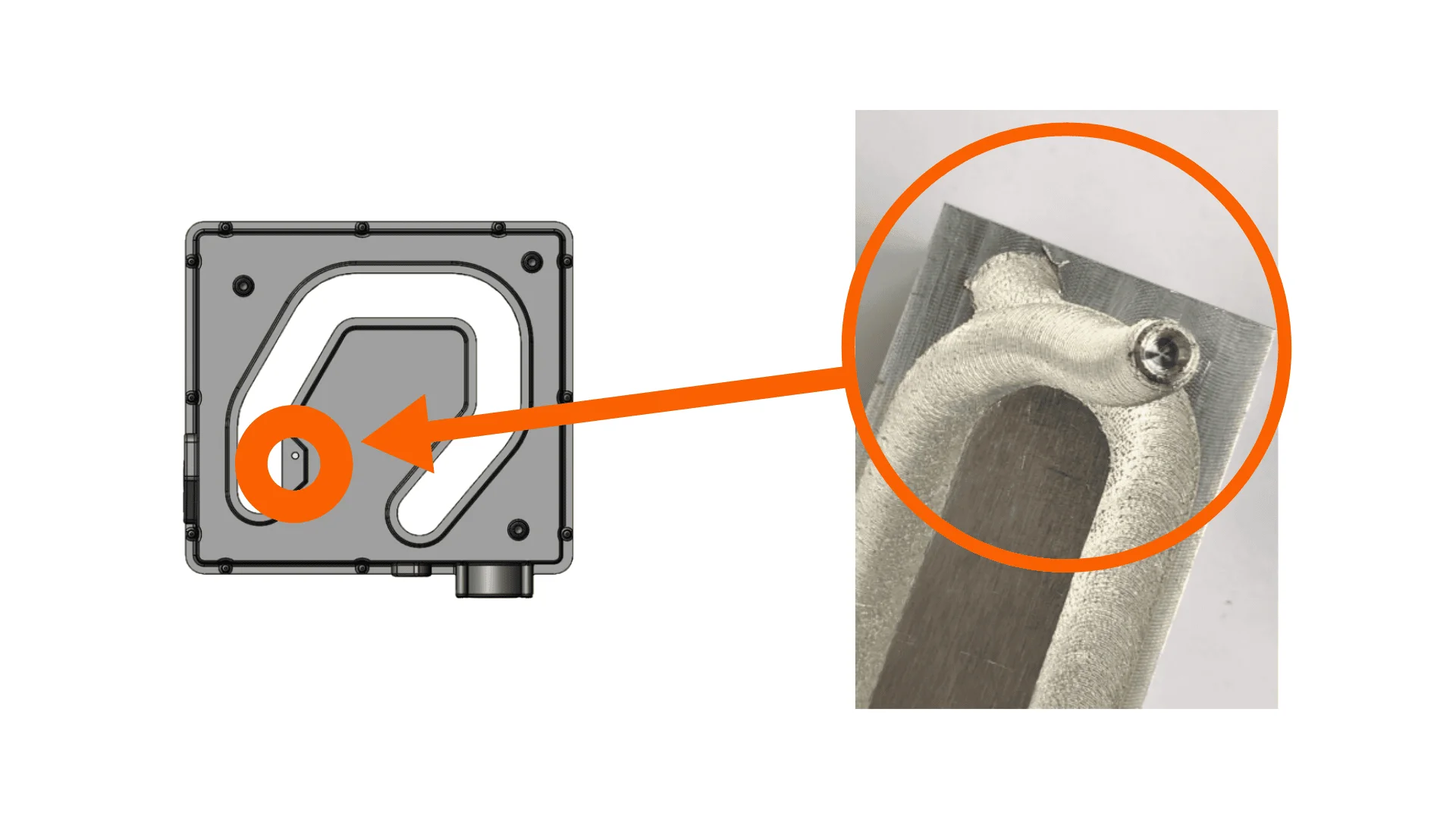

Es ist auch wichtig, FSW-Schweißausgangs- und Endpunkte zu berücksichtigen. Dies ist wichtig, da das FSW-Werkzeug beim Anhalten ein Loch hinterlässt. Um zu verhindern, dass dieses Loch zum Problem wird, wird eine bestimmte Zone erstellt, um das FSW-Schweißen zu starten und zu stoppen. Ein Beispiel sehen wir in den folgenden Bildern:

Schweißen von Druckgusskühlkörpern durch Reibrührschweißen: Vorrichtungskonstruktion

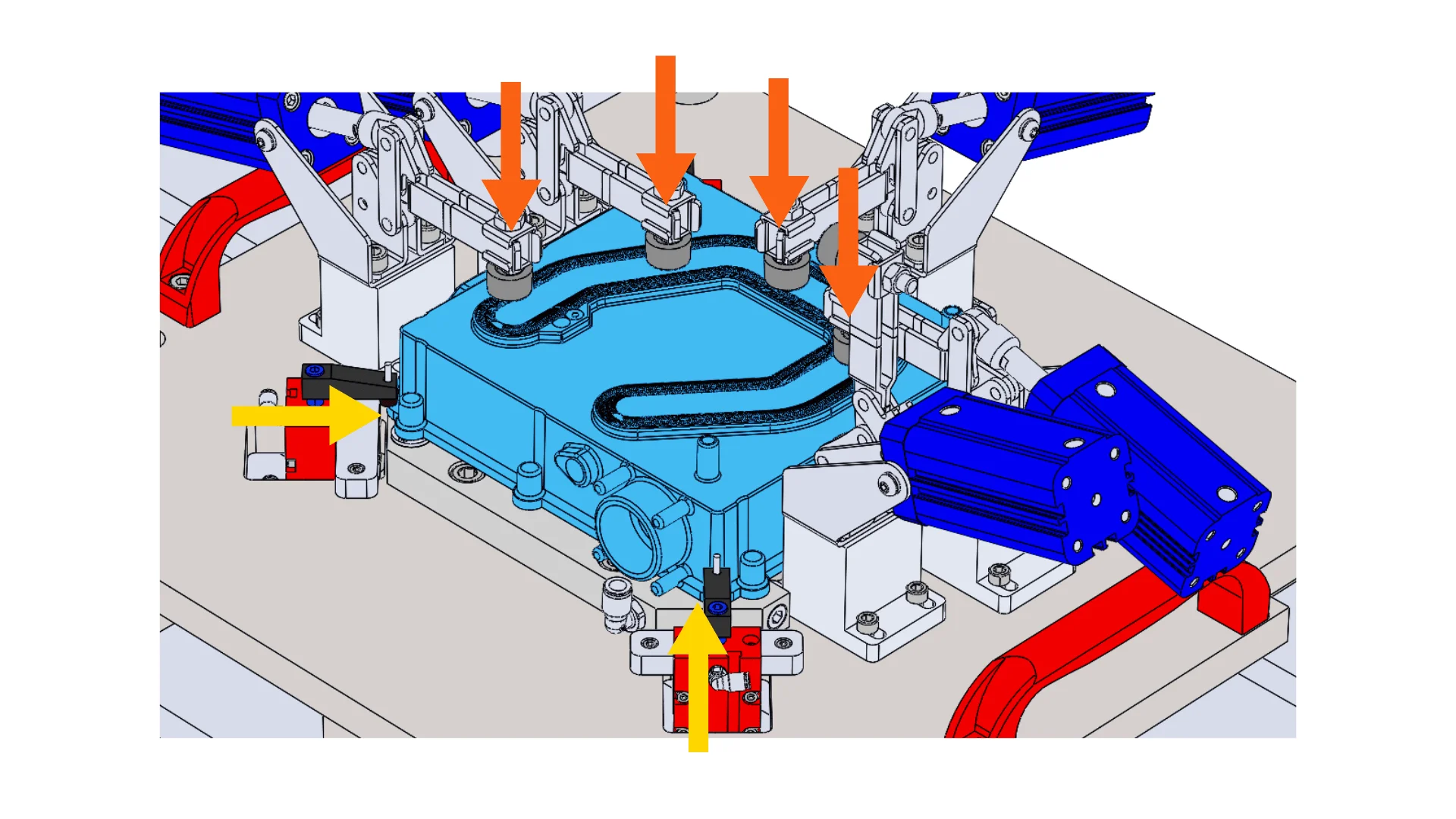

Es ist nicht möglich, FSW von Druckguss-Kühlkörper für die Automobilindustrie korrekt durchzuführen, ohne vorher ein geeignetes Spannsystem zu entwerfen. Um dies zu tun, sollten zwei Dinge in Betracht gezogen werden:

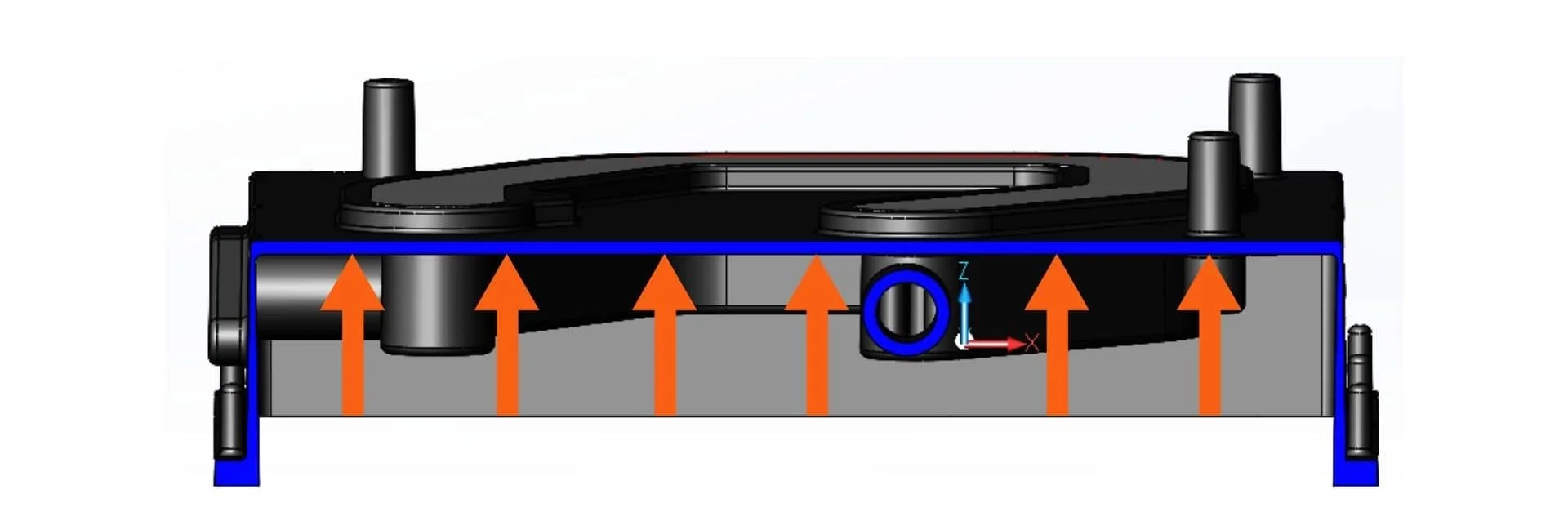

Vertikale kraft

Zur Steuerung der vertikalen Kraft wird eine Stütze unter dem Gehäuse verwendet. Die Unterlage ist ein als Stütze erstelltes Teil, in das der Kühlkörper eingefügt wird. Folglich muss es die gleiche Form und Größe haben wie das Gehäuse, das verwendet wird, um das Wasser im Kühlkörper zu zirkulieren, was bedeutet, dass es für jede Art von Kühlkörper zu schweißen unterschiedlich sein wird.

Die Funktion der Spannvorrichtung besteht darin, die beim Schweißen der Druckguss-Kühlkörper ausgeübte Kraft durch Reibrührschweißen (5-6kN vertikale FSW-Last)zu unterstützenund eine Verformung der Teile zu verhindern.

Falche bewegungen

Um zu verhindern, dass sich der eingegusste Kühlkörper seitlich bewegt, was für die Schweißnaht tödlich wäre, verwenden wir ein Instrument, das ihn fest an Ort und Stelle hält.

Wenn wir uns das Bild oben ansehen, können wir sehen, dass durch einige gelbe Pfeile die XY-Klemmung dargestellt wird, um das Öffnen und Ziehen von Teilen zu vermeiden. Darüber hinaus stellen die orangefarbenen Pfeile die Z-Klemmung dar, um das Heben von Teilen zu vermeiden, d. h., um sicherzustellen, dass sich die Kühlkörperabdeckung während des FSW-Prozesses nicht bewegt.

Es handelt sich um eine automatische Vorrichtung, die es ermöglicht, die Kolben schrittweise zu anrichten, wenn das FSW-Schweißen im entsprechenden Bereich durchgeführt werden soll.

Druckguss FSW-Kühlkörper für die Automobilindustrie: Parameter und Qualitätskontrolle

Zusätzlich zum Schweißvorrichtung sind 4 weitere Hauptparameter zu berücksichtigen, um das Reibungsrührschweißen an umgesiebten Kühlkörpern für die Automobilindustrie durchzuführen:

Um sicherzustellen, dass alle diese Parameter korrekt sind und somit das Schweißen von guter Qualität ist, werden mehrere Tests durchgeführt, die nach Kundenspezifikationen und Scweißstandard ISO 25239 ausgewählt werden.

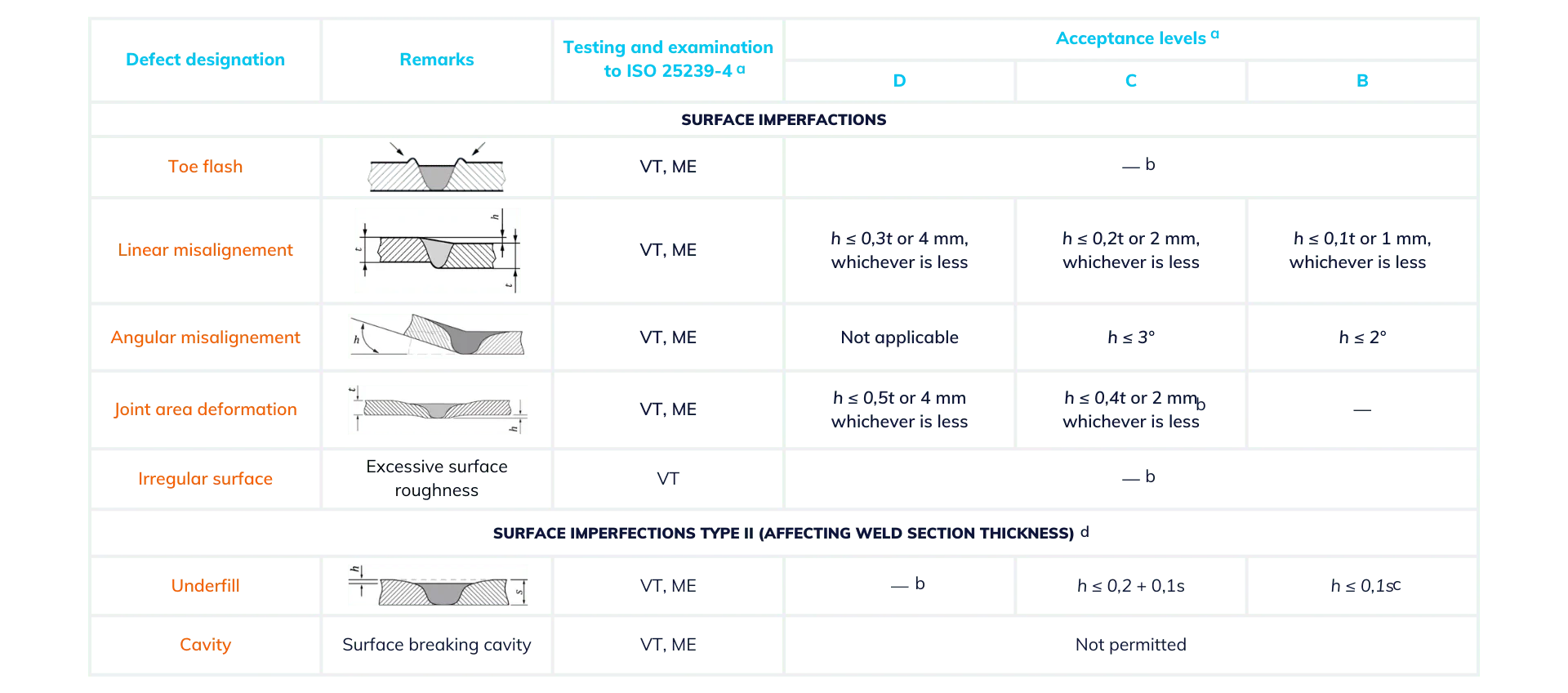

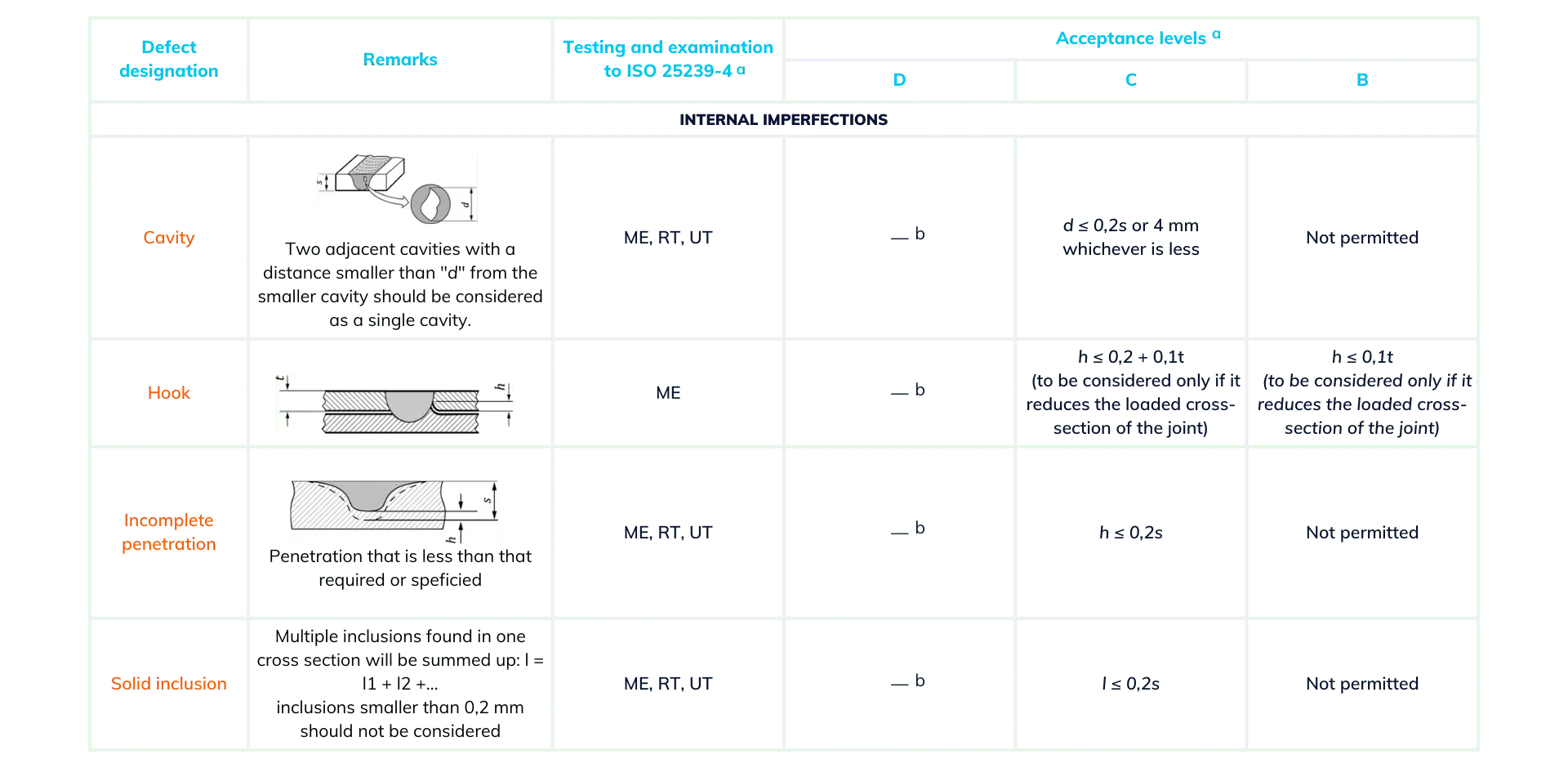

Aber zuerst, wissen Sie, welche Art von FSW-Defekten gefunden werden können?

Es gibt zwei mögliche Schweißfehlern: die Oberflächenunvollkommenheiten und die inneren Defekte. In den folgenden Tabellen können Sie die verschiedenen Arten von Fehlern innerhalb dieser Kategorien sowie die Art des Tests sehen, der durchgeführt wird, um herauszufinden, ob er aufgetreten ist.

Es ist wichtig, diese Tests so oft wie nötig durchzuführen, um sicherzustellen, dass die Schweißnähte an Wasserkühlkühlkörpern für die Automobilindustrie von perfekter Qualität sind.

Darüber hinaus werden alle Parameter, die zum Schweißen (FSW) von Gusskörpern für die Automobilindustrie verwendet werden, in einem Dokument mit dem Namen Welding Procedure Specification – WPS synthetisiert. Dieses Dokument enthält Parameter wie die Übergeordnete Materialdicke, die FSW-Werkzeugidentifikation, die Klemmanordnung oder die Art der Schweißung, die durchgeführt werden soll (Butt/Runde).

Dieses Dokument garantiert, dass alle FSW-Schweißparameter speziell entwickelt wurden und dass es keine Qualitätsprobleme geben wird, wenn FSW von Druckguss-Kühlkörper für die Automobilindustrie.

FSW-Wasserkühlkörper-Markt

Zunächst müssen wir die EE-Uropean-Verordnung über CO2-Emissionenerwähnen. Die CO2-Emissionen in Europe sollten auf 95 g/kmim Jahr2021, 81 g/km im Jahr 2025 und 59 g/km im Jahr 2030 begrenzt werden.

Lassen Sie uns noch deutlicher in der folgenden Tabelle sehen, was passieren wird:

Es besteht kein Zweifel daran, dass diese europäische Verordnung große Auswirkungen auf den Bereich der E-Mobilität hat, ein Ereignis, das wir auch in Zukunft noch stärker sehen werden. Das klare Beispiel zeigt sich in dem Unterschied zwischen der Herstellung von Hybrid- und Elektrofahrzeugen im Jahr 2018 und dem, der von beiden Fahrzeugtypen im Jahr 2030 erwartet wird. Beim Hybridfahrzeug wird dieser Wert von 6 % im Jahr 2018 auf 55 % im Jahr 2030 steigen, ein exponentielles Wachstum. Dieses Wachstum werden wir auch bei Denefahrzeugen verzeichnen, die von 1 % des Marktes im Jahr 2018 auf 22 % im Jahr 2030 wachsen werden.

Der Hauptvorteil von Hybrid- und Elektrofahrzeugen ist ihr geringerer ökologischer Fußabdruck, und obwohl ihre Leistung bisher als geringer galt, geht der Trend nun dazu, ihre Ev-Geschwindigkeit und Autonomiezuverbessern. Hinzu kommen die Nachfrage nach schnelleren Laderaten,die zunehmende Leistungsdichte (mehr Elektronik) und die Möglichkeit,Elektrofahrzeuge für die Öffentlichkeit erschwinglich zu machen.

Natürlich setzen die größten Automobilkonzerne in Europa auf diesen Fahrzeugtyp und schaffen eine Flotte von Elektro- und Hybridfahrzeugen auf dem Kontinent. Wir sprechen über Gruppen wie:

In diesem Zusammenhang sollen bis Ende 2020 17 neue Modelle aus dem Werk kommen. Diesem Trend folgend, wird davon ausgegangen, dass das Angebot der europäischen Hersteller an Elektro- und Hybridfahrzeugen bis 2021 rund 150 Modelle auf dem Markt ausmachen sollte. Dieser Trend dürfte sich fortsetzen und bis 2040 33 Millionen in Europa verkaufte Elektro- und Hybridfahrzeuge erreichen.

Zusammen mit diesem Anstieg der Zahl der E-Mobilitätsfahrzeuge wird die Anzahl der FSW-Teile pro Plattform von 1 im Jahr 2020 auf 3 im Jahr 2030 steigen. Das bedeutet, dass das Friction Stir Welding von Druckguss-Kühlkörper immer mehr nachgefragt wird.

Kosten für FSW-Wasserkühlkörper

Die Chargengröße der E-Mobilitätsteile ist entscheidend, um die beste FSW-Ausrüstung für Ihr Unternehmen auszuwählen. Meistens fragen Automobil-OEM RFP mit Mengen von bis zu 600.000Teilen. However, wenn die reale Größe der jährlichen Charge zu produzieren schließlich freigegeben wird, ist es üblich, dass die Charge nicht so groß wie erwartet ist. Unsere Analyse zeigt, dass Sie in den beiden ersten Jahren der Produktion von Druckgussteilen für die Automobilindustrie auf Chargengrößen von rund 35.000 bis 50.000 Teilen warten sollten.

Angesichts dieser Erfahrungsrückgabe scheint es, dass die Kosten einer speziellen Portalmaschine einen enormen Einfluss auf den individuellen Teilepreis haben. Eine gute Möglichkeit, RFQ zu gewinnen, ist die niedrigsten FSW-Prozesskosten zu haben.

Stirweld hat dieses Problem gelöst, indem es den FSW-Kopf zur Installation auf CNC-Maschinen anbietet. Wenn die Maschine nicht für das Rührreibschweißen eingesetzt wird, kann sie für Fräsarbeiten verwendet werden (für die Montage und Demontage des FSW-Kopfes werden nur 10 Minuten benötigt). Darüber hinaus kann ein neuer FSW-Kopf innerhalb von zwei Wochen geliefert werden, was eine hohe Produktionsflexibilität ermöglicht, unabhängig davon, ob die Stückzahlen steigen oder sinken.

Wenn Sie diesen Artikel interessant gefunden haben und das Thema vertiefen möchten, haben wir gute Neuigkeiten für Sie: Wir haben noch viel mehr Informationen, die wir mit Ihnen teilen können!

Holen Sie sich unser White Paper über FSW-Wasserkühlkörper

Laden Sie das White Paper über FSW-Wasserkühlkörper für die Elektromobilität herunter.