Échangeurs thermiques pour l’e-mobilité

Intrants techniques et stratégiques pour décider d’investir dans une machine FSW

Le soudage par friction malaxage d’un échangeur thermique en aluminium de fonderie offre de grands avantages dans l’industrie automobile. De plus en plus d’entreprises investissent chaque jour dans cette technologie, et elles ont de nombreuses raisons de le faire. Dans cet article, nous examinerons de plus près les aspects techniques et commerciaux du soudage par friction malaxage dans le cas de l’application des échangeurs thermiques en aluminium de fonderie pour l’industrie automobile. Sur le plan technique, nous parlerons des exigences de conception pour un bon soudage par friction malaxage de la pièce, de la conception de l’outillage de bridage et des paramètres et du contrôle qualité. Ensuite, sur le plan commercial et stratégique, nous en apprendrons davantage sur le marché des échangeurs thermiques soudables par FSW et sur l’importance de la taille des séries de pièces pour calculer et optimiser le coût de ces échangeurs.

Optimisation du management thermique : le rôle du FSW dans la production d’échangeur thermique pour l’e-mobilité

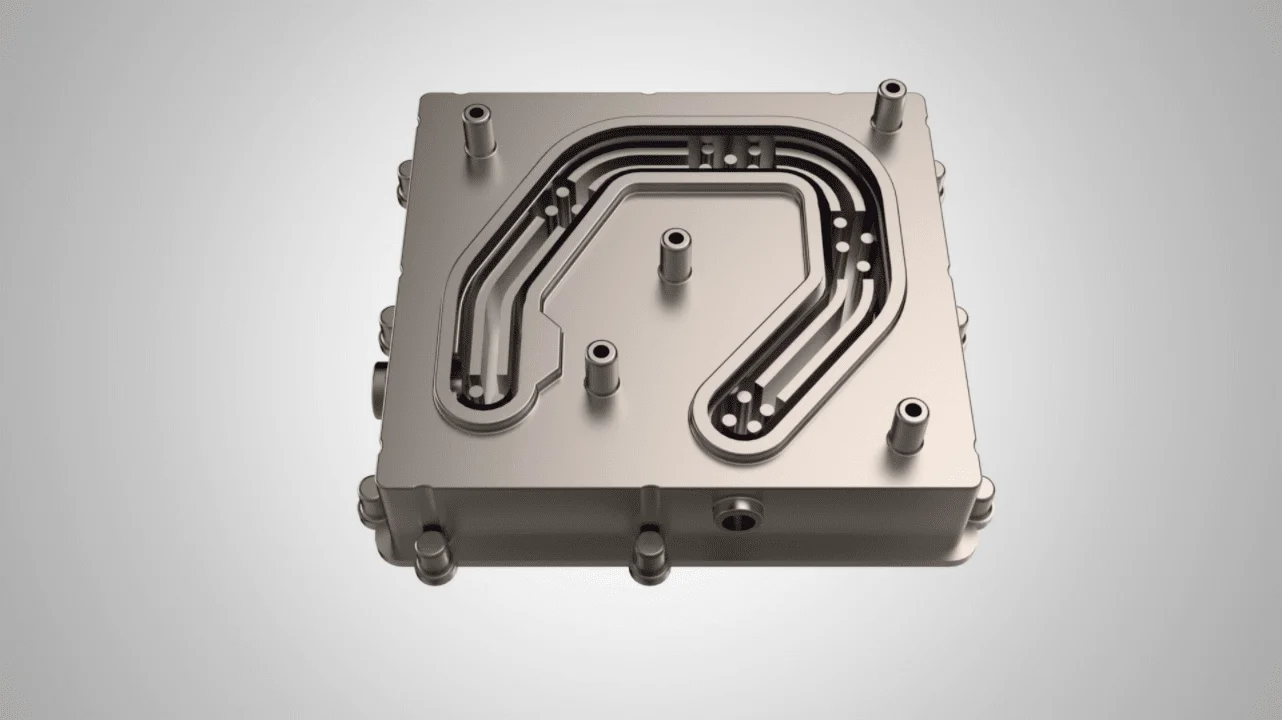

Un échangeur thermique est un composant utilisé pour abaisser la température des appareils électroniques. À l’intérieur du boîtier, il y a un canal de refroidissement dans lequel circule de l’eau froide. Les composants électroniques à refroidir sont placés dans sa partie arrière. Cette opération est basée sur la loi zéro de la thermodynamique, qui consiste à transférer la chaleur de la partie chaude des composants électroniques pour la dissiper dans l’eau. Ce processus est favorisé par la circulation de l’eau froide, ce qui permet d’éliminer plus rapidement l’excès de chaleur.

Face avant d’un dissipateur thermique, où l’on peut voir le boitier et son canal de refroidissement.

L’arrière d‘un dissipateur thermique, où seront placés les composants électroniques.

Le boîtier doit être parfaitement étanche. Un capot est placé sur le canal, et soudé à l’échangeur thermique par FSW. Auparavant, cette action était effectuée par vissage avec le placement d’un joint d’étanchéité, mais il est beaucoup moins coûteux d’utiliser le soudage par friction malaxage. Ceci, combiné à sa haute résistance et à sa parfaite étanchéité, fait des échangeurs thermiques en aluminium de fonderie et soudées par FSW un grand avantage concurrentiel pour toute entreprise.

En parlant spécifiquement de l’industrie de l’e-mobilité…

Les échangeurs thermiques dans le secteur de la mobilité électrique permettent aux équipements électroniques des voitures électriques de fonctionner correctement en assurant des températures stables aux composants à haute densité (quelles que soient les conditions environnementales). La raison est que la température de la charge thermique est contrôlée électroniquement.

En particulier, les dissipateurs thermiques en aluminium de fonderie sont spécialement conçues pour fonctionner parfaitement dans le secteur de la mobilité électrique en extrayant la chaleur des composants des appareils électroniques. En outre, leur conception permet un usinage moins important que celui d’autres instruments tels que les dissipateurs thermiques extrudés ou usinés, puisque les trous de fixation, les caractéristiques de montage et l’ailette de refroidissement peuvent être fabriqués simultanément.

Chez Stirweld, nous sommes conscients de l’importance des échangeurs thermiques à refroidissement par eau soudées pour l’industrie automobile et, par conséquent, de leur bonne fabrication. Nous insistons sur le fait qu’une conception correcte de la pièce, son bridage et le contrôle qualité sont essentiels.

Soudage FSW des échangeurs thermiques pour l’industrie automobile : conception de la pièce

La conception du dissipateur thermique en aluminium de fonderie peut être réalisée conjointement par l’entreprise cliente et nos experts en FSW. Dans ce travail de collaboration, le client fournit le calcul mécanique par éléments finis et nous fournissons les calculs analytiques de résistance des matériaux. Nous sommes ensuite en mesure de faire des recommandations sur (en tenant toujours compte des spécifications du client) :

Lors de l’exécution du procédé de soudage par friction malaxage pour fermer le canal où circule l’eau froide, l’outil FSW appuie sur le boîtier et le capot. C’est pourquoi, pour éviter tout type de défaut, une parfaite conception du capot, notamment son épaisseur, est essentielle, tout comme la pénétration de l’outil dans le cordon de soudure.

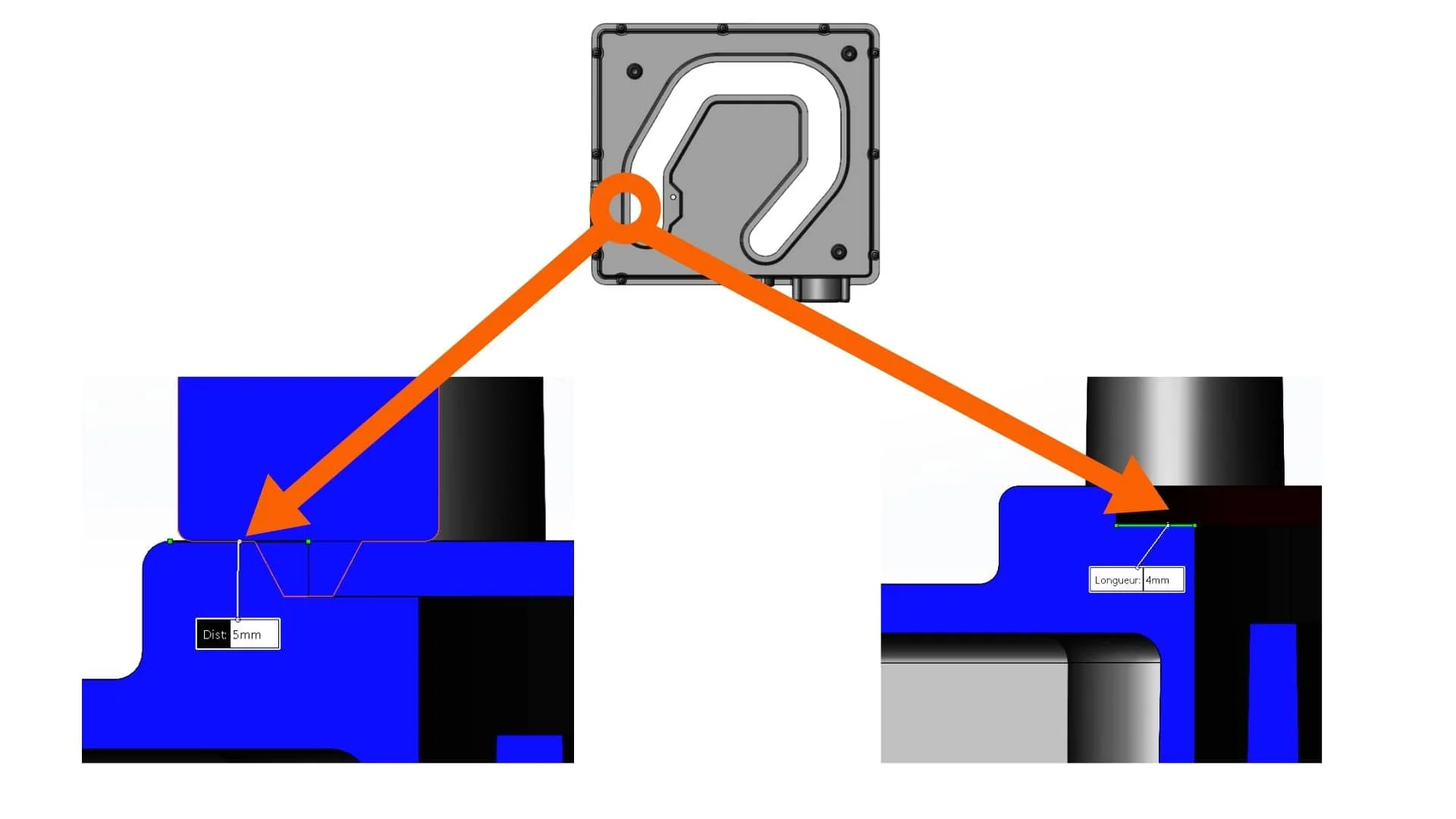

En outre, différentes modifications de conception peuvent être effectuées. Voici deux exemples qui sont généralement mis en œuvre :

Surface de contact : parcours de l’outil

Il est essentiel que tout l’épaulement de l’outil FSW soit en contact direct avec la pièce pour assurer une soudure correcte. Par conséquent, la distance entre la soudure et le bord de la pièce nécessite une bonne conception pour garantir que toute la surface de l’épaulement de l’outil soit en contact parfait avec la pièce.

Marche sous le capot

Pour que le soudage FSW puisse être effectué correctement et qu’aucune fuite ne puisse se produire, il doit y avoir une marche sous le capot qui permette de le positionner parfaitement. La bonne conception de la taille de cette marche est alors cruciale.

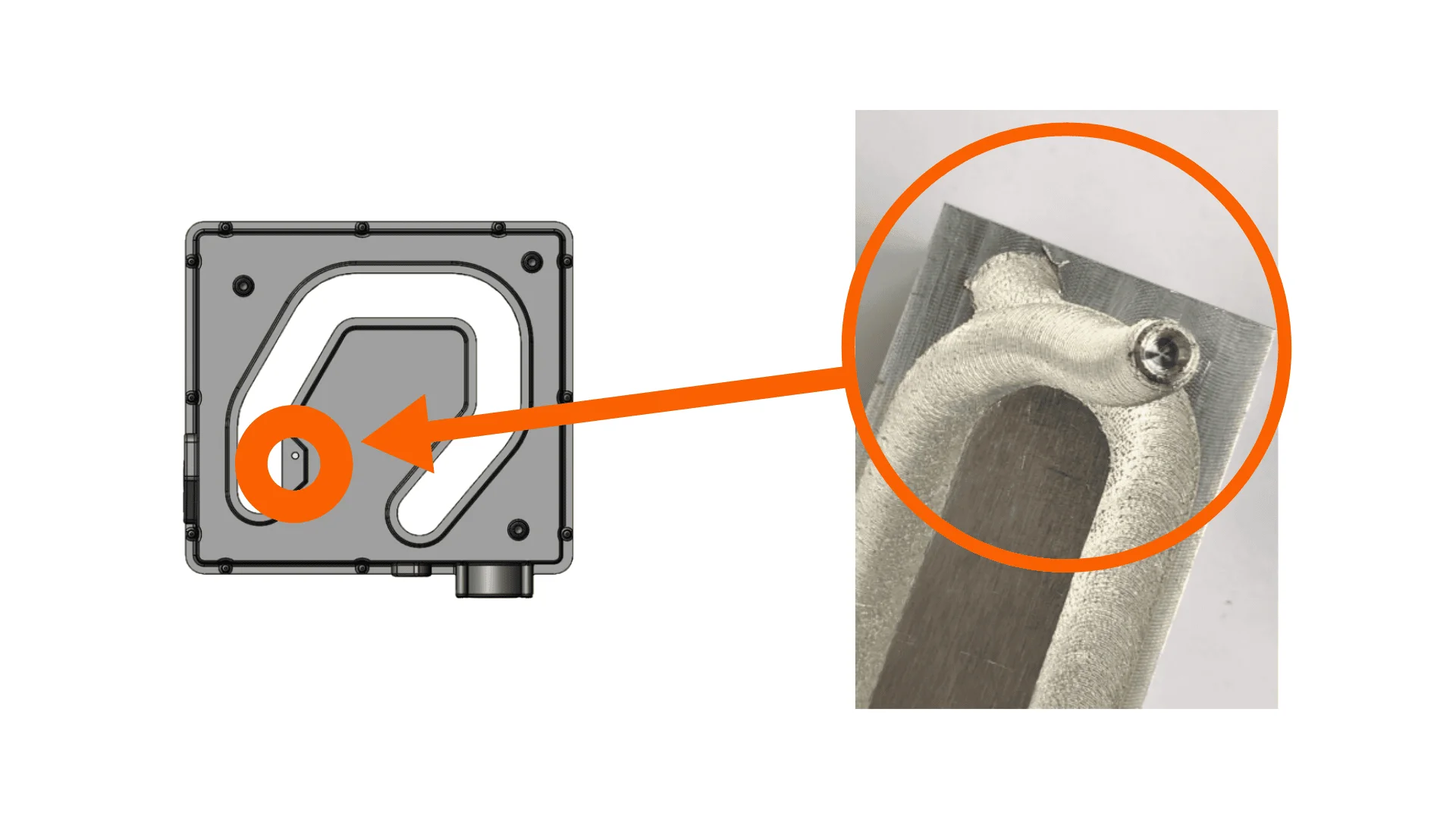

Il est également important de prendre en compte les points de départ et d’arrivée du soudage FSW, car l’outil laisse un trou lorsqu’il s’arrête. Pour éviter que ce trou ne devienne un problème, une zone spécifique est créée pour démarrer et arrêter le soudage FSW. Nous pouvons voir un exemple sur les images suivantes :

Soudage FSW des échangeurs thermiques pour l’industrie automobile : conception de l’outillage

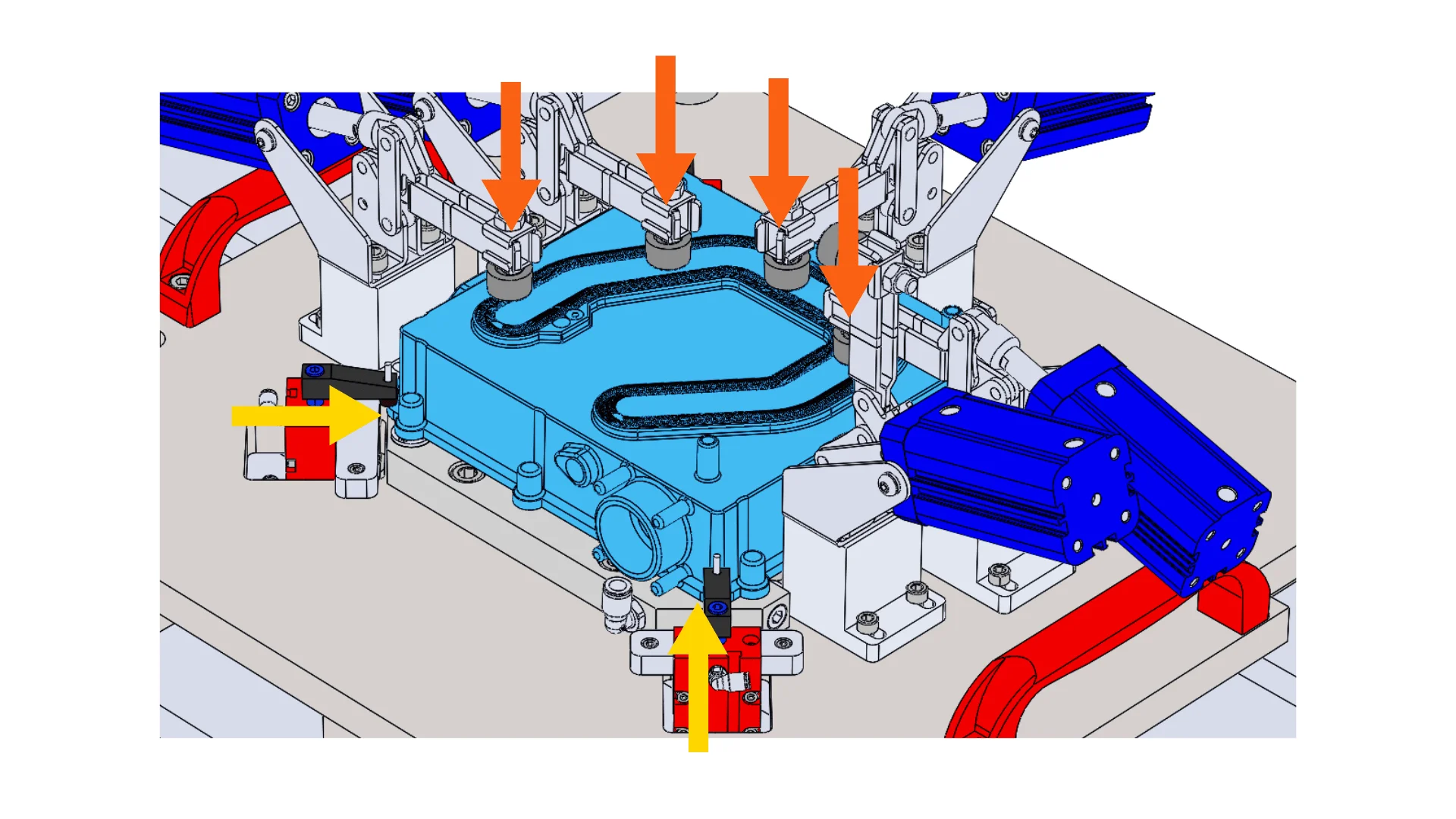

Il n’est pas possible de réaliser correctement l’assemblage d’échangeurs thermiques en aluminium de fonderie pour l’industrie automobile sans concevoir au préalable un système de bridage approprié. Pour ce faire, deux éléments doivent être pris en compte :

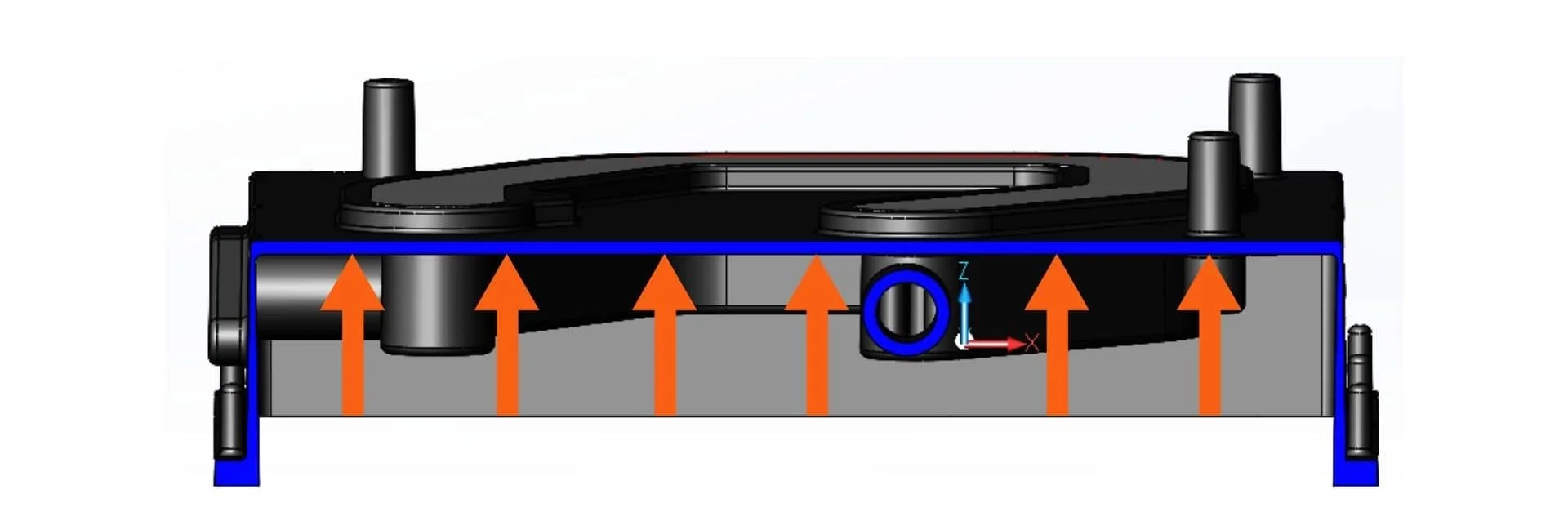

La force verticale

Pour contrôler la force verticale, on utilise une enclume, aussi appelé backing, sous le boîtier. L’enclume est une pièce créée comme un support, dans lequel le boîtier est inséré. Par conséquent, il doit avoir la même forme et la même taille que le boîtier, ce qui signifie qu’il sera différent pour chaque modèle de dissipateurs.

La fonction de l’enclume est de soutenir la force exercée lors du soudage par friction malaxage des plaques froides (charge verticale de 5-6kN), et d’empêcher les pièces de se déformer.

Mouvement latérales

Pour éviter que la pièce ne se déplace latéralement, ce qui serait fatal à la soudure, nous utilisons un outillage qui la maintient fermement en place.

Si nous regardons l’image ci-dessus, nous pouvons voir, représenté par les flèches jaunes, le bridage selon les axes X et Y pour éviter l’ouverture et l’entrainement de la pièce. En outre, les flèches orange représentent le bridage en Z pour éviter le soulèvement de la pièce, en d’autres termes, pour s’assurer que le capot du dissipateur ne bouge pas pendant le processus de soudage.

Il s’agit d’un outillage automatisé, qui permet de relever tour à tour les pistons lorsque le soudage FSW doit être effectué dans la zone correspondante.

Soudage FSW des échangeurs thermiques pour l’industrie automobile : paramètres et contrôle qualité

En plus de l’outillage de bridage, 4 autres paramètres principaux doivent être pris en considération pour effectuer le soudage par friction-malaxage sur des plaques froides moulées sous pression pour l’industrie automobile :

Afin de s’assurer que tous ces paramètres sont corrects et donc que le soudage sera de bonne qualité, plusieurs tests sont effectués, qui sont sélectionnés en fonction des spécifications du client et de la norme ISO 25239. Il existe deux types de test :

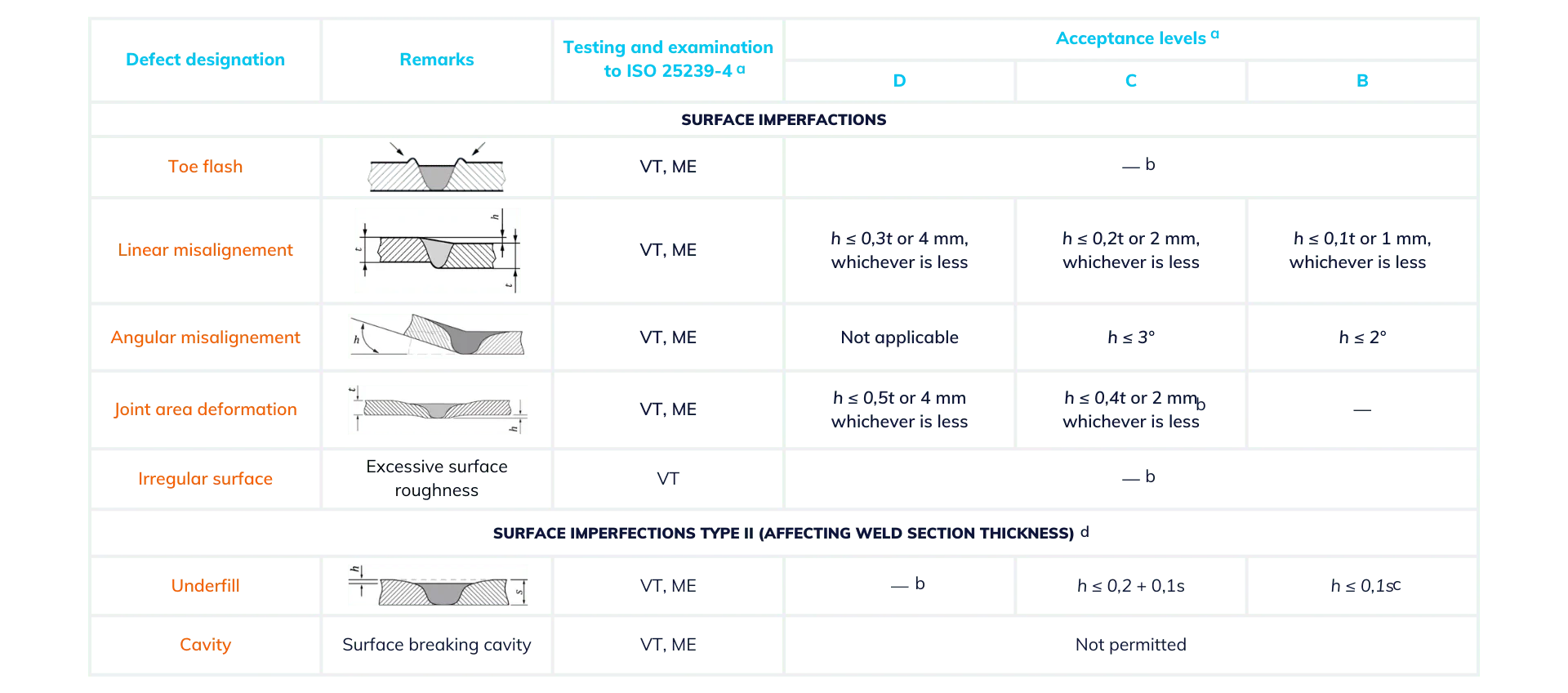

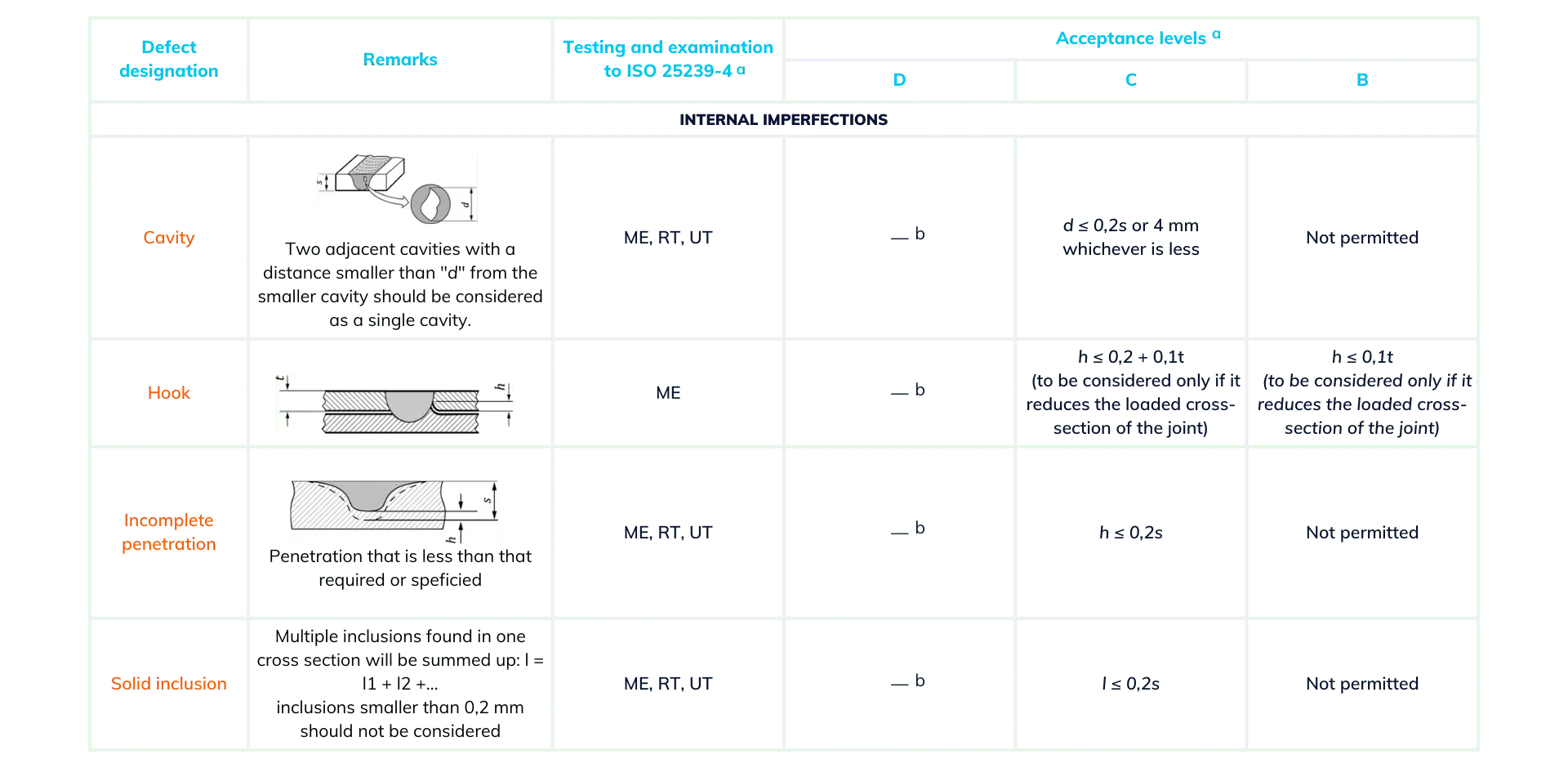

Quels types de défauts peut-on rencontrer en FSW ?

Il existe deux types de défauts possibles : les imperfections de surface et les défauts internes. Dans les tableaux suivants, vous pouvez voir les différents types de défauts dans ces catégories, ainsi que le type de test à effectuer pour les détecter.

Il est essentiel de réaliser ces tests autant de fois que nécessaire pour s’assurer que les soudures effectuées sur ces échangeurs thermiques pour l’industrie automobile sont de qualité parfaite.

En outre, tous les paramètres utilisés pour le soudage FSW des dissipateurs thermiques automobiles seront synthétisés dans un document appelé Qualification de Mode Opératoire de Soudage – QMOS (Welding Procedure Specification – WPS).

Ce document contient des paramètres tels que l’épaisseur du matériau de base, l’identification de l’outil de soudage, le dispositif de bridage ou le type de soudage qui sera effectué (bout à bout ou par transparence).

Ce document garantit que tous les paramètres de soudage FSW ont été conçus spécifiquement et qu’il n’y aura pas de problèmes de qualité lors du soudage FSW d’échangeurs thermiques en aluminium de fonderie.

Marché des échangeurs thermiques soudés par FSW

Tout d’abord, il faut se pencher sur le règlement européen sur les émissions de CO2. Selon celui-ci, les émissions de CO2 en Europe devraient être limitées à 95 g/km en 2021, 81 g/km en 2025 et 59 g/km en 2030.

Voyons encore plus clairement dans le tableau suivant ce qui va se passer :

Il ne fait aucun doute que ce règlement européen a un grand impact sur le secteur de l’e-mobilité, avec une évolution que nous continuerons à voir de manière encore plus marquée à l’avenir. L’exemple le plus frappant est la différence entre la fabrication de véhicules hybrides et électriques qui a eu lieu en 2018, et celle prévue pour les deux types de véhicules en 2030. Dans le cas du véhicule hybride, elle passera de 6 % en 2018 à 55 % en 2030, suivant une croissance exponentielle. Nous verrons également cette croissance en termes de véhicules électriques, qui passeront de 1% du marché en 2018 à 22% en 2030.

Le principal avantage des véhicules hybrides et électriques est leur empreinte écologique plus faible et, bien que l’on pensait auparavant que leurs performances étaient moindres, la tendance est maintenant d’améliorer leurs vitesse et autonomie. À cela s’ajoutent la demande de vitesses de charge plus rapides, l’augmentation de la densité de puissance (plus d’électronique) et l’ambition de les rendre abordables pour le public.

Bien sûr, les plus grands groupes automobiles européens parient sur ce type de véhicule, créant ainsi une flotte de véhicules électriques et hybrides sur le continent. Nous parlons de groupes comme :

À cet égard, 17 nouveaux modèles devraient sortir de l’usine d’ici à la fin de 2020. Suivant cette tendance, d’ici 2021, on estime que l’offre des constructeurs européens en matière de véhicules électriques et hybrides devrait représenter environ 150 modèles sur le marché. Cette tendance devrait se poursuivre, pour atteindre 33 millions de véhicules électriques et hybrides vendus en Europe d’ici 2040.

Parallèlement à cette augmentation du nombre de véhicules de mobilité électrique, nous assisterons à une augmentation du nombre de pièces FSW par plateforme, qui passera de 1 en 2020 à 3 en 2030. Cela signifie que le soudage par friction malaxage de pièces en aluminium pour l’automobile sera de plus en plus demandé.

Coût d’un échangeur thermique soudé par FSW

La taille des séries de pièces pour l’e-mobilité est essentielle pour choisir le meilleur équipement FSW pour votre entreprise. La plupart du temps, les équipementiers automobiles lancent des appels d’offres pour des quantités allant jusqu’à 600 000 pièces. Cependant, lorsque la taille réelle du lot annuel à produire est finalement communiquée, il est fréquent que le lot ne soit pas aussi important que prévu. Notre analyse montre qu’il faut attendre des lots d’environ 35 000 à 50 000 pièces pour les deux premières années de production d’échangeurs thermiques pour le secteur automobile.

Compte tenu de ce retour d’expérience, il semble que le coût d’une machine à portique spécialisée ait un impact énorme sur le prix des pièces individuelles. La meilleure façon de remporter un appel d’offres est d’avoir le coût de traitement le plus bas pour le FSW.

Stirweld a résolu ce problème en proposant une tête de soudage par friction malaxage (FSW) à installer sur des centres d’usinage. Lorsque la machine n’effectue pas de soudage par friction, elle peut être utilisée pour des opérations de fraisage (il faut 10 minutes pour monter ou démonter la tête FSW). De plus, une nouvelle tête FSW peut être livrée en deux semaines, ce qui permet une grande flexibilité de production, que les volumes augmentent ou diminuent.

Si cet article a suscité votre intérêt et que vous êtes curieux d’en apprendre davantage, nous avons une excellente nouvelle : nous disposons d’une multitude d’autres informations passionnantes à partager avec vous !

Recever notre Livre Blanc dédié aux échangeurs thermiques

Télécharger notre livre blanc sur les échangeurs thermiques soudés par FSW pour en connaître tous les secrets.