Disipadores de calor para la e-movilidad

Aportes técnicos y estratégicos para decidir si invertir en una máquina FSW

La soldadura por fricción-agitación del disipador de calor de fundición fabricado en aleación de moldeo ofrece una gran ventaja a la industria automotriz. Cada vez más empresas apuestan por esta tecnología, y es que existen muchas razones para hacerlo. En este artículo examinaremos más de cerca los aspectos técnicos y comerciales de la soldadura por fricción en el caso de su aplicación a los disipadores de calor fabricados en aleación de moldeo para la industria automotriz. En relación al aspecto técnico, hablaremos de los requisitos de diseño para una buena soldadura FSW de la pieza, el diseño de la plantilla de sujeción, así como los parámetros y el control de calidad. Más tarde, en relación al aspecto estratégico, aprenderemos más sobre el mercado de los disipadores de calor de agua FSW, y la importancia del tamaño de los lotes para calcular y optimizar el costo de los disipadores de calor.

Optimización de la gestión térmica: el papel del FSW en los disipadores de calor para movilidad eléctrica

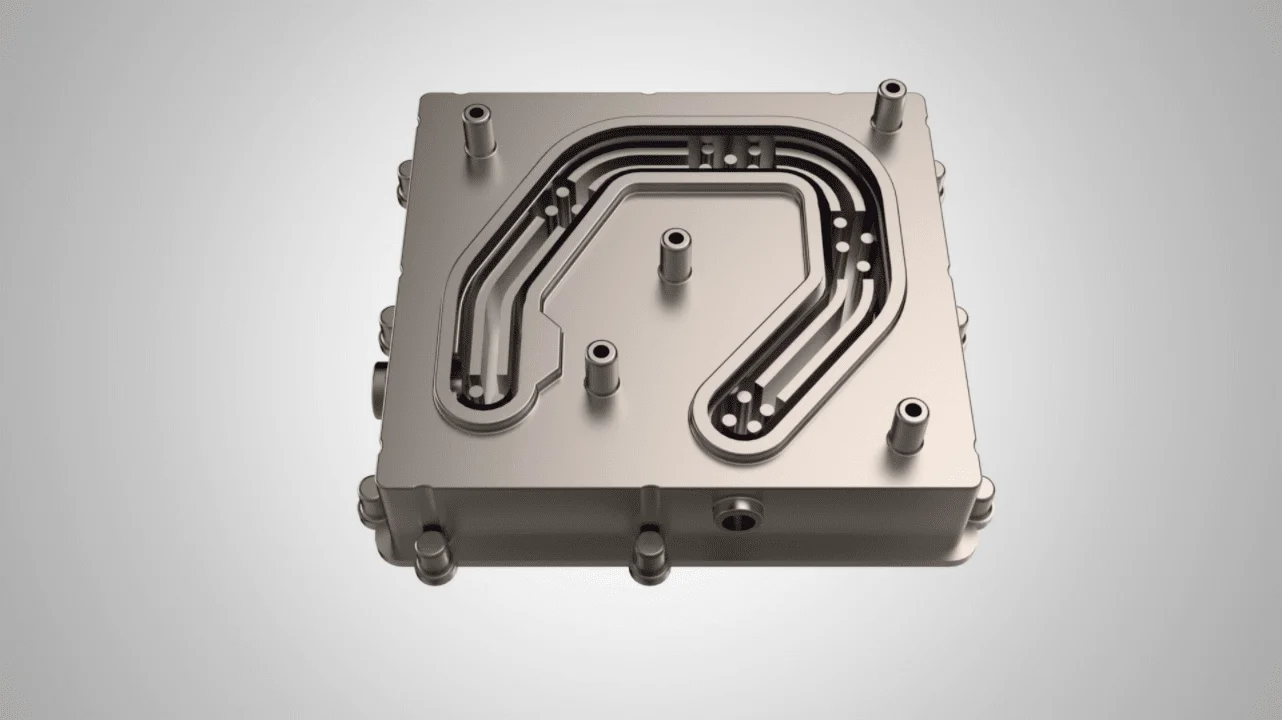

Un disipador de calor es un componente utilizado para reducir la temperatura de los aparatos electrónicos. Dentro de él, hay un canal de flujo o carcasa por el que circula agua fría. Los componentes electrónicos a enfriar se colocan en su parte trasera. Esta operación se basa en la ley cero de la termodinámica, al transferir el calor de los componentes electrónicos para que sea disipado en el agua. Este proceso se fomenta haciendo circular el agua fría, lo que permite una eliminación más rápida del exceso de calor.

Parte delantera del disipador de calor, donde se puede ver la carcasa y su canal de circulación de agua.

Parte trasera del disipador de calor, donde se colocarán los componentes electrónicos.

La carcasa debe estar perfectamente sellada. Para ello se coloca una cubierta sobre el canal, que se suelda al disipador de calor mediante soldadura por fricción-agitación (Friction Stir Welding -FSW). Anteriormente esta acción se realizaba atornillando o sellando, pero es mucho más barato utilizar la soldadura por fricción-agitación. Esto, combinado con su alta resistencia y perfecta impermeabilidad, hace que los disipadores térmicos fabricados en aleación de moldeo soldados mediante FSW sean una gran ventaja competitiva para cualquier empresa.

Hablando específicamente de la industria de la e-movilidad

Los disipadores de calor en la industria de la movilidad electrónica permiten que los equipos electrónicos de los coches eléctricos funcionen correctamente, asegurando la estabilidad de las temperaturas de los componentes de alta densidad (cualesquiera que sean las condiciones ambientales). La razón de esto es que la temperatura de la carga de calor se controla electrónicamente.

En particular, los disipadores de calor de aluminio fabricados en aleación de moldeo están especialmente diseñados para funcionar perfectamente dentro de la industria de la movilidad electrónica, siendo su función la de extraer el calor de los componentes de los dispositivos electrónicos. Además, su diseño permite un menor mecanizado que otros instrumentos, como los disipadores de calor extruidos o mecanizados, ya que los orificios de montaje, las características de montaje y la aleta de refrigeración pueden fabricarse simultáneamente.

En Stirweld somos conscientes de la importancia de los disipadores de calor de refrigeración de agua soldados mediante FSW para la industria automotriz y, por lo tanto, de su correcta fabricación. Insistimos en que un correcto diseño de la pieza, su sujeción y su control de calidad son esenciales.

FSW del disipador de calor para la industria automotriz: diseño de la pieza

El diseño del disipador de calor fabricado en aleación de moldeo puede ser inicialmente realizado conjuntamente por la empresa cliente y nuestros expertos en FSW. En este trabajo de colaboración, el cliente proporciona el cálculo mecánico y Stirweld, la resistencia del material. Una vez contamos con dicha información, podemos recomendar (siempre teniendo en cuenta las especificaciones del cliente):

Al llevar a cabo el proceso de soldadura por fricción-agitación para cerrar el canal de flujo donde circula el agua fría, la herramienta FSW presiona la placa y la tapa. Por eso, para evitar cualquier tipo de imperfección, es clave el perfecto diseño del grosor de la cubierta, así como la penetración de la soldadura.

Además, hay diferentes modificaciones de diseño que pueden ser realizadas. A continuación presentamos dos ejemplos que se suelen llevar a cabo:

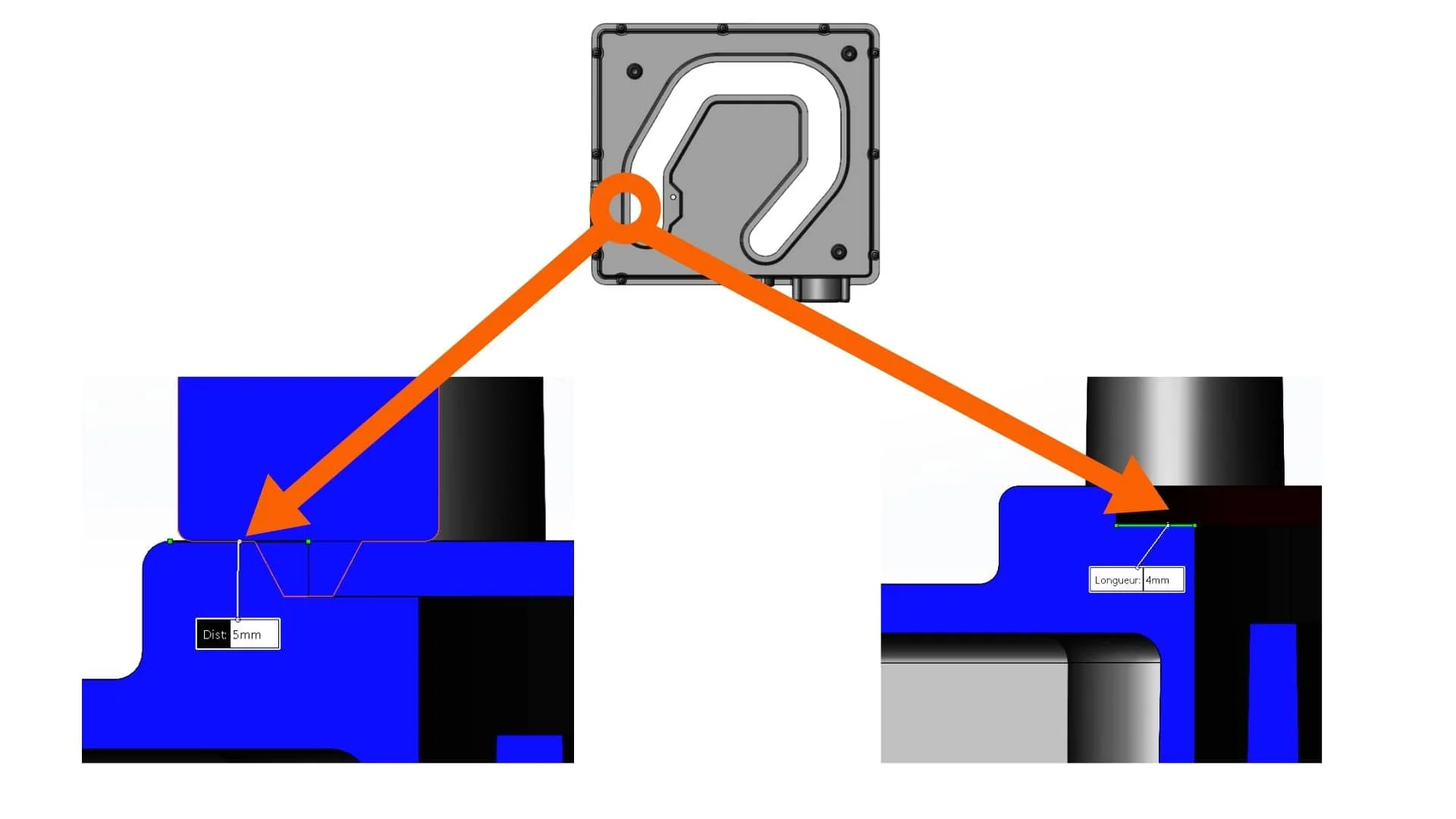

Superficie de contacto: trayectoria de la herramienta

Es esencial que todo el hombro de la herramienta FSW esté en contacto directo con la pieza para asegurar una soldadura adecuada. Por lo tanto, el diseño correcto de la distancia entre la soldadura y el borde de la pieza de trabajo es muy importante para asegurar que todo el diámetro del hombro de la herramienta esté en perfecto contacto con la pieza de trabajo.

Escalón bajo la cubierta

Para asegurar que la soldadura FSW se pueda realizar correctamente y que no se produzcan fugas, debe haber un escalón debajo de la cubierta que permita su perfecta colocación. La importancia del diseño del tamaño de éste es crucial.

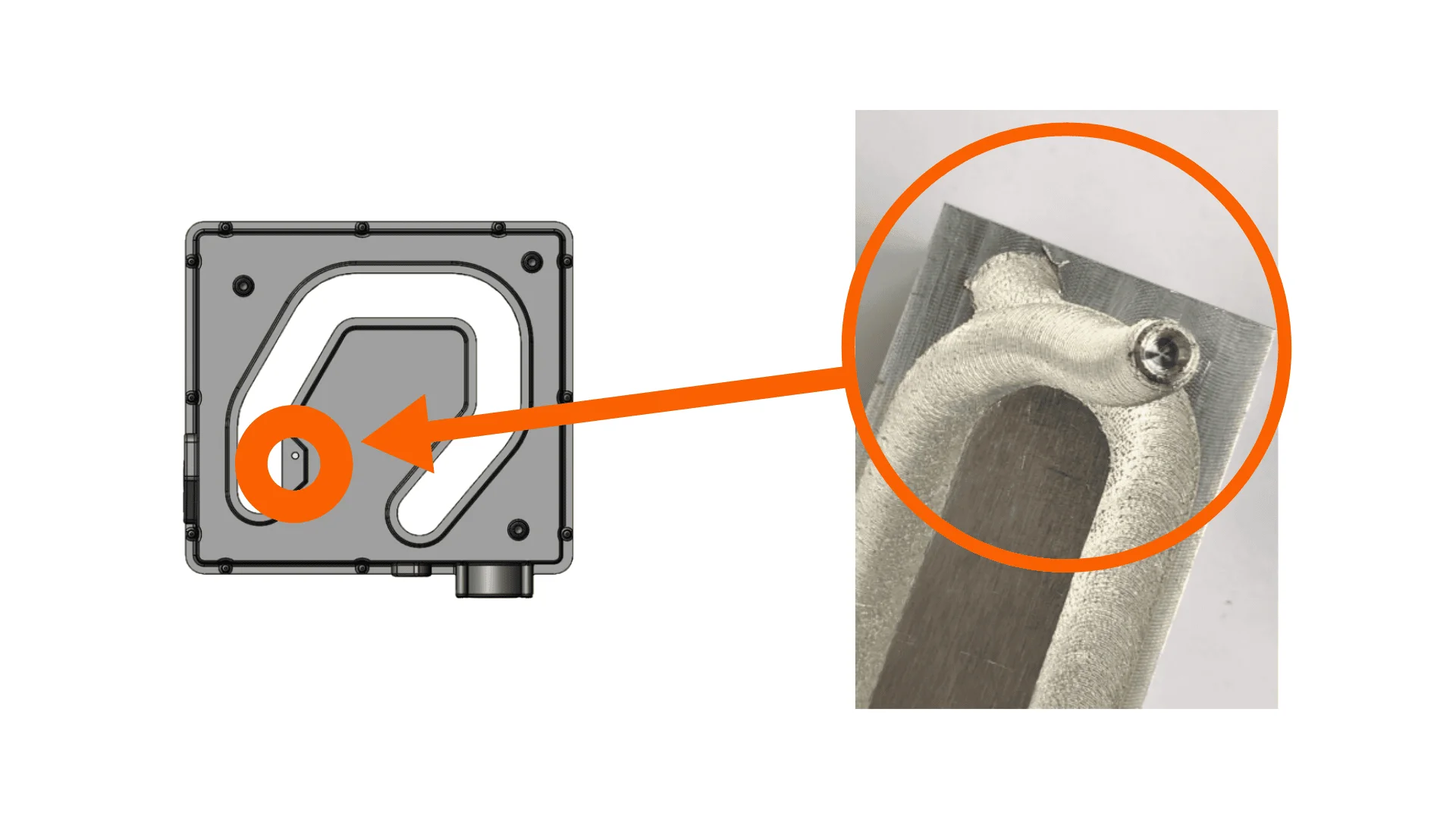

También es importante tener en cuenta los puntos de inicio y final de la soldadura FSW. Esto es importante puesto que la herramienta FSW deja un agujero cuando se detiene. Para evitar que este agujero pueda suponer un problema, se crea una zona específica para iniciar y detener la soldadura FSW. Podemos ver un ejemplo en las siguientes imágenes:

Soldadura FSW del disipador de calor: diseño de plantillas

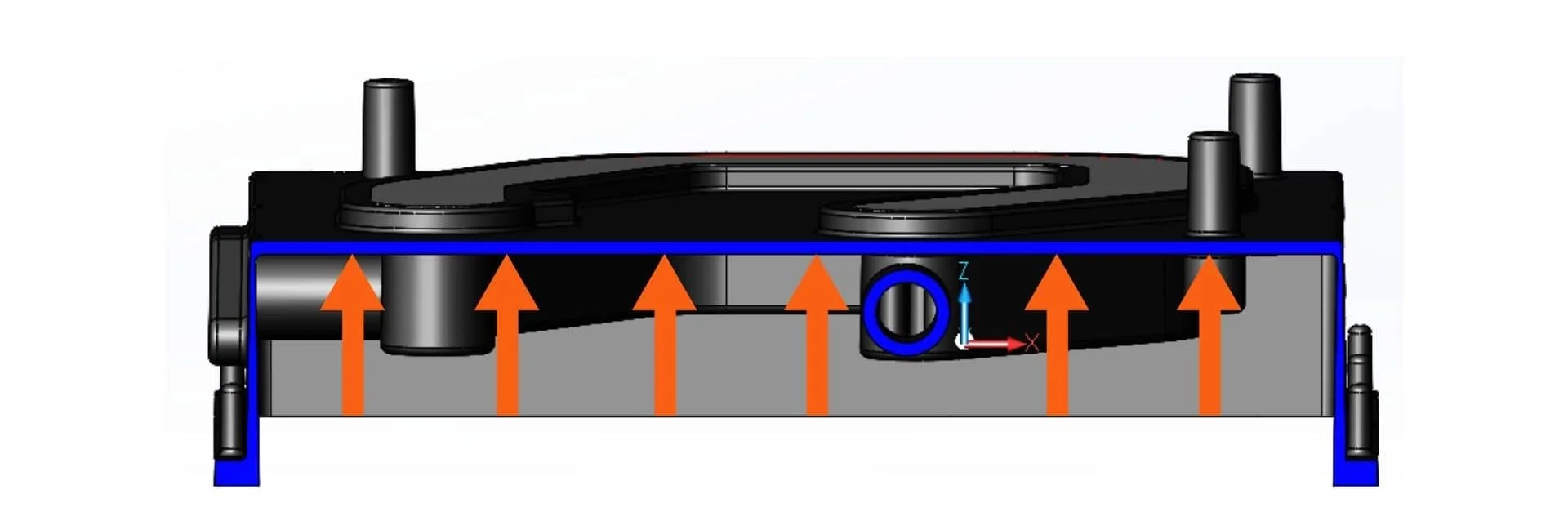

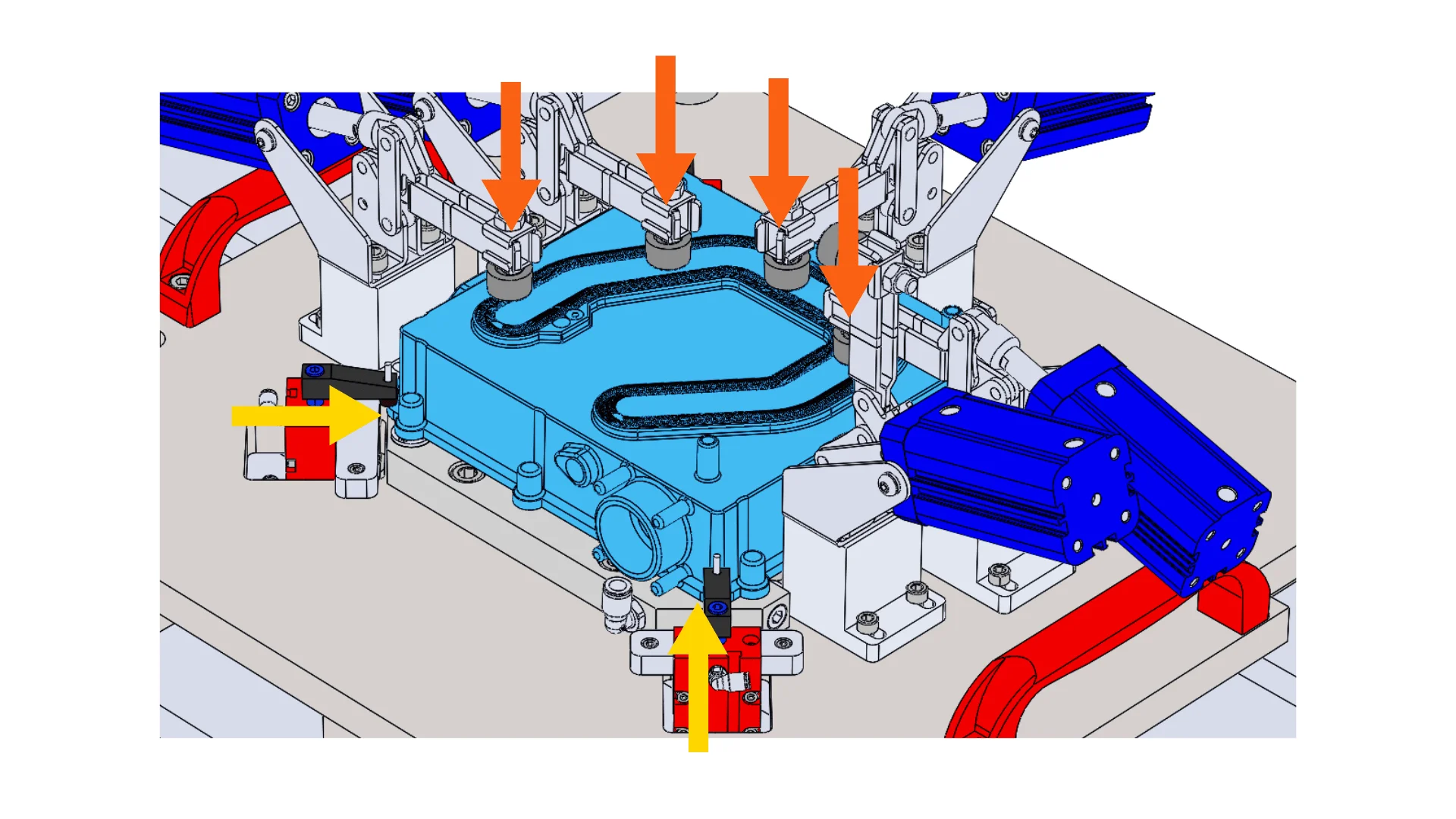

No es posible llevar a cabo correctamente la soldadura FSW del disipador de calor fabricado en aleación de moldeo para la industria automotriz, sin diseñar primero un sistema de sujeción adecuado. Para ello hay que tener en cuenta dos cosas: la fuerza vertical y los movimientos planos.

Fuerza vertical

Para controlar la fuerza vertical, se utiliza un soporte de respaldo debajo de la carcasa. El respaldo es una parte creada como soporte, en la que se inserta el disipador de calor. Por consiguiente, debe tener la misma forma y tamaño que la carcasa utilizada para hacer circular el agua en el disipador de calor (lo que significa que será diferente para cada tipo de disipador de calor a soldar).

Para controlar la fuerza vertical, se utiliza un soporte de respaldo debajo de la carcasa. El respaldo es una parte creada como soporte, en la que se inserta el disipador de calor. Por consiguiente, debe tener la misma forma y tamaño que la carcasa utilizada para hacer circular el agua en el disipador de calor (lo que significa que será diferente para cada tipo de disipador de calor a soldar).

Movimientos planos

Para evitar que el disipador de calor se mueva lateralmente, lo que sería fatal para la soldadura, utilizamos un instrumento que lo mantiene firmemente fijado en su lugar.

Si miramos la imagen de arriba, podemos ver representado por unas flechas amarillas la sujeción XY para evitar que la pieza se abra y se deslice. Además, las flechas naranjas representan la sujeción Z para evitar que la pieza se levante, es decir, para asegurar que la cubierta del disipador térmico no se mueva mientras se realiza el proceso FSW.

Se trata de una plantilla automática que permite elevar progresivamente los pistones cuando se va a realizar la soldadura FSW en la zona correspondiente.

FSW del disipador de calor para la industria del automóvil: parámetros y control de calidad

Además de la plantilla de sujeción, hay que tener en cuenta otros 4 parámetros principales para realizar la soldadura por fricción-agitación en los disipadores de calor fabricados en aleación de moldeo para la industria automotriz:

Para asegurar que todos estos parámetros son correctos y que, por lo tanto, la soldadura será de buena calidad, se realizan varias pruebas. Éstas se seleccionan de acuerdo con las especificaciones del cliente y la norma ISO 25239.

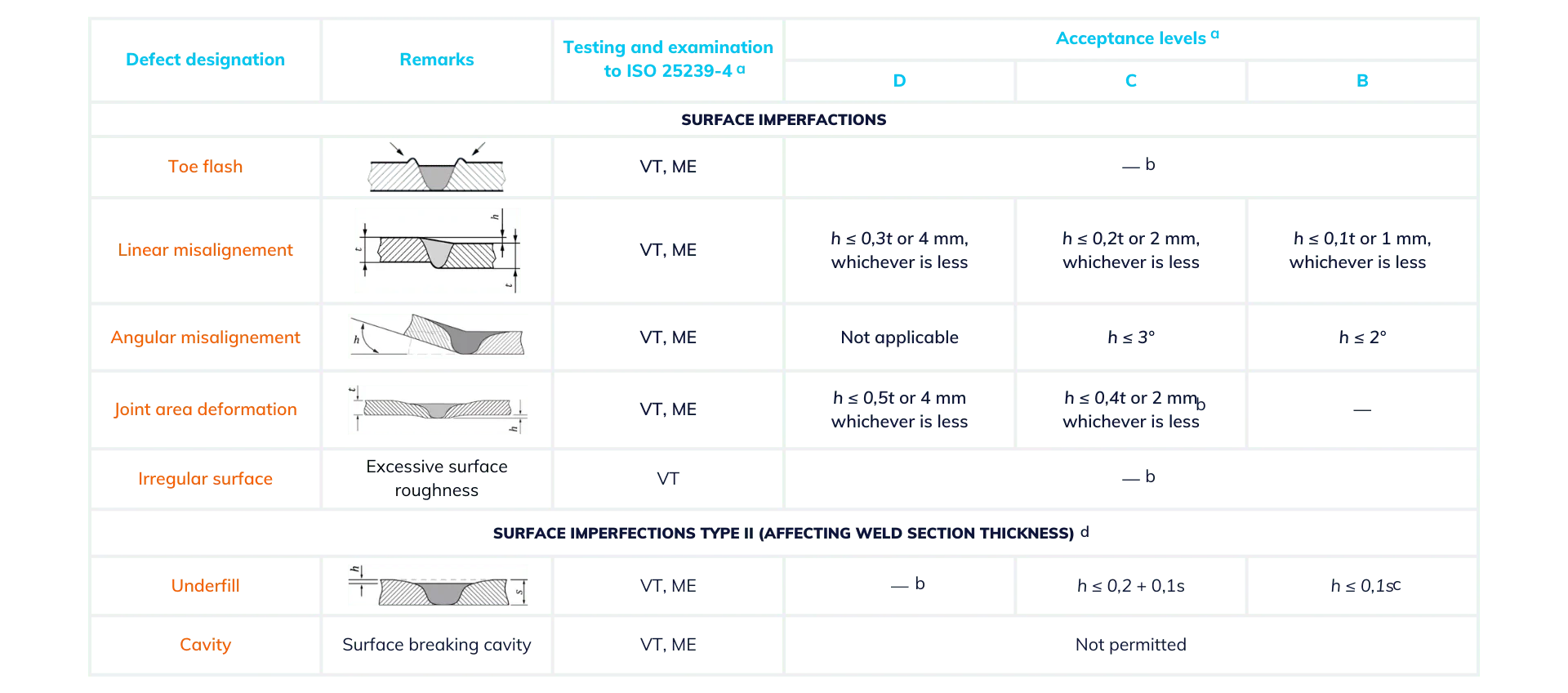

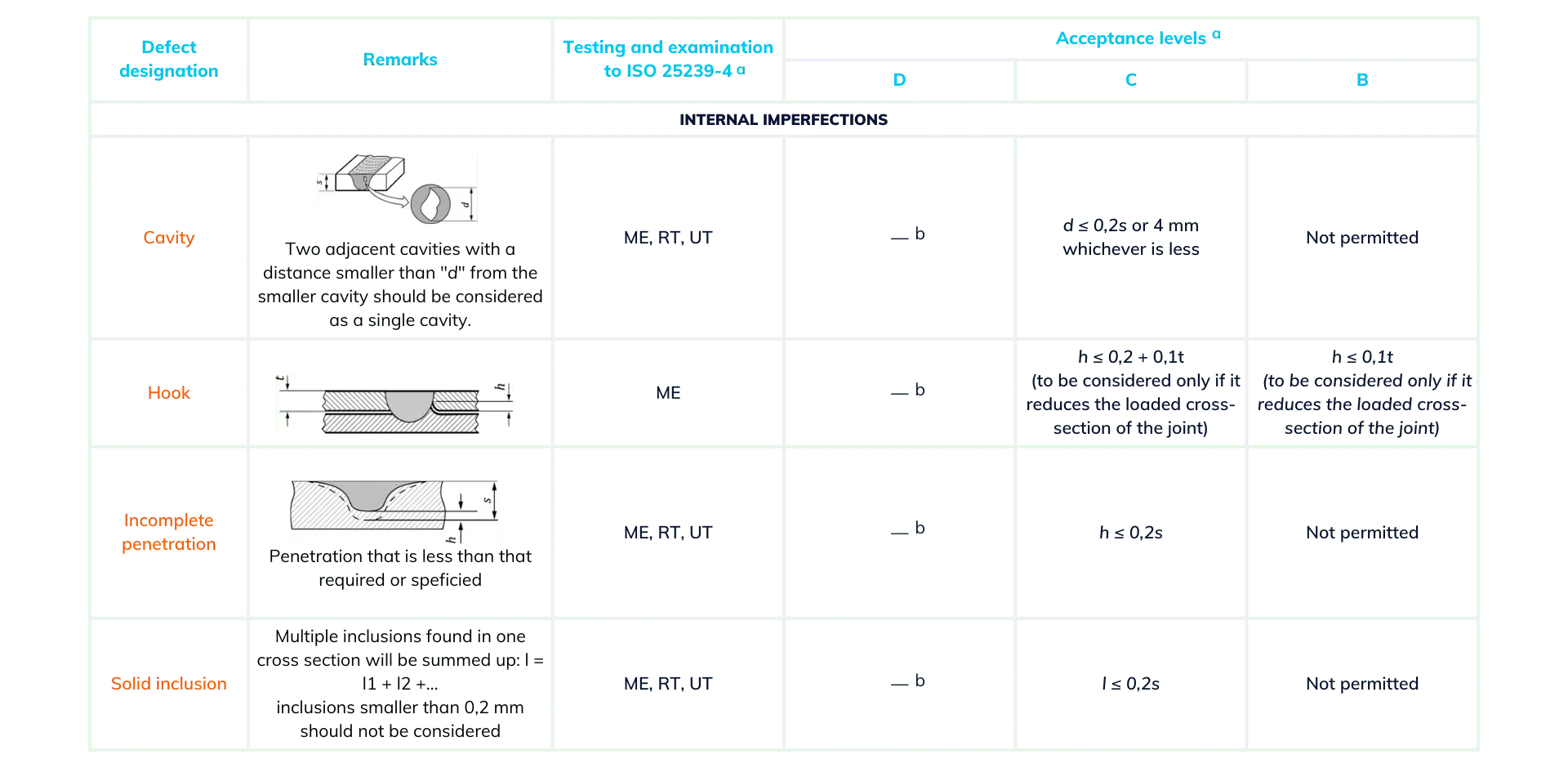

Pero primero, ¿sabes qué tipo de defectos se pueden encontrar al realizar una soldadura FSW?

Hay dos posibles tipos de defectos: las imperfecciones superficiales y los defectos internos. En las siguientes tablas se pueden ver los diferentes tipos de defectos dentro de estas categorías, así como el tipo de prueba que se realiza para averiguar si se han producido.

Es esencial llevar a cabo estas pruebas tantas veces como sea necesario para asegurar que las soldaduras realizadas en los disipadores de calor para la industria automotriz sean de perfecta calidad.

Además, todos los parámetros utilizados para la soldadura (FSW) de los disipadores térmicos fabricados en aleación de moldeo para la industria automotriz se sintetizarán en un documento llamado Especificación de Procedimiento de Soldadura (Welding Procedure Specification – WPS). Este documento contiene parámetros tales como el espesor del material de origen, la identificación de la herramienta FSW, la disposición de la sujeción o el tipo de soldadura que se va a realizar (butt/lap).

Este documento garantiza que todos los parámetros de soldadura FSW han sido diseñados específicamente y que no habrá problemas de calidad cuando se lleve a cabo la soldadura FSW del disipador de calor para la industria automotriz.

Mercado del disipador de calor automotriz

En primer lugar, debemos mencionar la regulación europea sobre las emisiones de CO2. De acuerdo con ellas, las emisiones de CO2 en Europa deberían limitarse a 95 g/km en 2021, 81 g/km en 2025 y 59 g/km en 2030.

Veamos aún más claramente en el siguiente gráfico lo que va a suceder:

No cabe duda de que esta reglamentación europea está teniendo un gran impacto en el sector de la movilidad electrónica: un acontecimiento que seguiremos viendo con mayor fuerza en el futuro. El ejemplo claro se puede ver en la diferencia entre la fabricación de vehículos híbridos y electrónicos que tuvo lugar en 2018 y la que se espera de ambos tipos de vehículos en 2030. En el caso del vehículo híbrido, éste pasará del 6% en 2018 al 55% en 2030, un crecimiento exponencial. También veremos este crecimiento en relación a los vehículos eléctricos, que pasarán del 1% del mercado en 2018 al 22% en 2030.

La principal ventaja de los vehículos híbridos y electrónicos es su menor huella ambiental y, aunque antes se pensaba que su rendimiento era menor, la tendencia actual es mejorar su velocidad y autonomía EV. A esto se suma la demanda de velocidades de carga más rápidas, el aumento de la densidad de potencia (más electrónica) y la ambición de hacerlos asequibles para el público.

Por supuesto, los mayores grupos automovilísticos de Europa apuestan por este tipo de vehículos, creando una flota de vehículos eléctricos e híbridos en el continente. Hablamos de grupos como:

A este respecto, se espera que salgan 17 nuevos modelos al mercado a finales de 2020. Siguiendo esta tendencia, se cree que para 2021 la oferta de vehículos eléctricos e híbridos de los fabricantes europeos debería representar unos 150 modelos en el mercado. Se espera que esta tendencia continúe, alcanzando los 33 millones de vehículos eléctricos e híbridos vendidos en Europa para 2040.

Junto con este aumento en el número de vehículos de movilidad electrónica, veremos un incremento en el número de piezas de FSW por plataforma de 1 en 2020 a 3 en 2030. Esto significa que la soldadura por fricción-agitación (FSW) del disipador de calor fabricado en aleación de moldeo tendrá cada vez más demanda.

Precio del disipador de calor soldado por FSW

El tamaño de la serie de piezas de e-movilidad es esencial para elegir el mejor equipo de FSW para su negocio. La mayoría de las veces, los fabricantes de automóviles hacen licitaciones para cantidades de hasta 600.000 piezas. Sin embargo, cuando se comunica finalmente el tamaño real del lote anual que se va a producir, el lote no suele ser tan grande como se esperaba. Nuestro análisis muestra que se esperan lotes de aproximadamente 35.000 a 50.000 piezas para los dos primeros años de producción de piezas fundidas a presión para el sector de la automoción.

Basándose en esta información, parece que el costo de una máquina de pórtico especializada tiene un gran impacto en el precio de las piezas individuales. La mejor forma de ganar una licitación es tener el menor costo de procesamiento para el FSW.

Stirweld resolvió este problema proponiendo el cabezal FSW para ser instalado en máquinas CNC. Cuando la máquina no está realizando soldadura por fricción, puede utilizarse para operaciones de fresado (se necesitan 10 minutos para montar o desmontar el cabezal FSW). Además, un nuevo cabezal FSW puede entregarse en dos semanas, lo que permite una gran flexibilidad de producción, tanto si los volúmenes aumentan como si disminuyen.

Si ha encontrado este artículo interesante y quiere profundizar en el tema, tenemos grandes noticias para usted: ¡Tenemos mucha más información para compartir!

Obtenga nuestro libro blanco sobre disipadores de calor

Descargue el libro blanco sobre disipadores de calor soldados mediante FSW para la e-movilidad.