Häufige Fehler beim Rührreibschweißen

FSW ist eine Schweißtechnologie, die als innovativ gilt, aber noch nicht sehr weit verbreitet ist. Sie hat viele Vorteile, dennoch fehlt es potenziellen Anwendern an Informationen über FSW-Fehler, die bei der Einstellung der Parameter und/oder des Schweißvorgangs auftreten können.

Unser Ziel bei Stirweld ist es, das Rührreibschweißen auf Bearbeitungszentren und in Roboterzellen zu demokratisieren und zugänglich zu machen. Seit mehreren Jahren bieten wir dank der Entwicklung unserer FSW-Hybridanlagen erschwingliche FSW-Lösungen für Unternehmen an. Innovationen, Studien und Tests ermöglichen es uns heute, unseren Kunden eine Begleitung auf dem Weg zu leistungsfähigen FSW-Lösungen anzubieten. Wir entwickeln für ihre Anwendungen die bestmöglichen FSW-Schweißparameter. Die Schweißparameter werden maßgeschneidert festgelegt, um die bekannten Fehler beim Rührreibschweißen (FSW) zu vermeiden.

Im FSW-Bereich treffen wir auf folgende Mängel:

Dieser Artikel soll Ihnen diese Fehler vorstellen und ihre Ursachen erläutern. Dadurch werden Sie verstehen, welche Parameter Sie analysieren müssen, um diese FSW-Fehler zu korrigieren.

Das Rührreibschweißen und seine verschiedenen Konfigurationen

FSW-Schweißen ist ein Schweißverfahren, bei dem kein Material geschmolzen oder zugeführt wird. Die Schweißung erfolgt im festen Zustand durch die mechanische Verformung der Reibung, die das FSW-Werkzeug auf das Material ausübt. Dieses Verfahren hat viele Vorteile, sowohl in wirtschaftlicher als auch in ökologischer Hinsicht. Das Schmelzen ohne Materialzufuhr ermöglicht es, die Beschränkungen der Anwendungen einzuhalten, aber auch die hervorragenden technischen Eigenschaften beizubehalten, da es nur sehr wenig Verformungen verursacht.

In FSW gibt es zwei Hauptschweißkonfigurationen: Stumpfschweißungen (oder Kante an Kante) sowie Transparenzschweißungen (oder Überlappungsschweißungen).

FSW-Stumpfschweißungen

Bei dieser Art der Schweißung werden zwei nebeneinander liegende Teile miteinander verschweißt. Es gibt drei verschiedene Möglichkeiten, die Teile beim Stumpfschweißen zu positionieren: Stumpfschweißnähte, Außeneckschweißnähte und T-Nähte.

Diese Art von Schweißen findet man bei Anwendungen wie dem FSW-Schweißen von Kühlplatten oder auch mit Rheocasting-Teilen.

FSW-Transparenzschweißungen

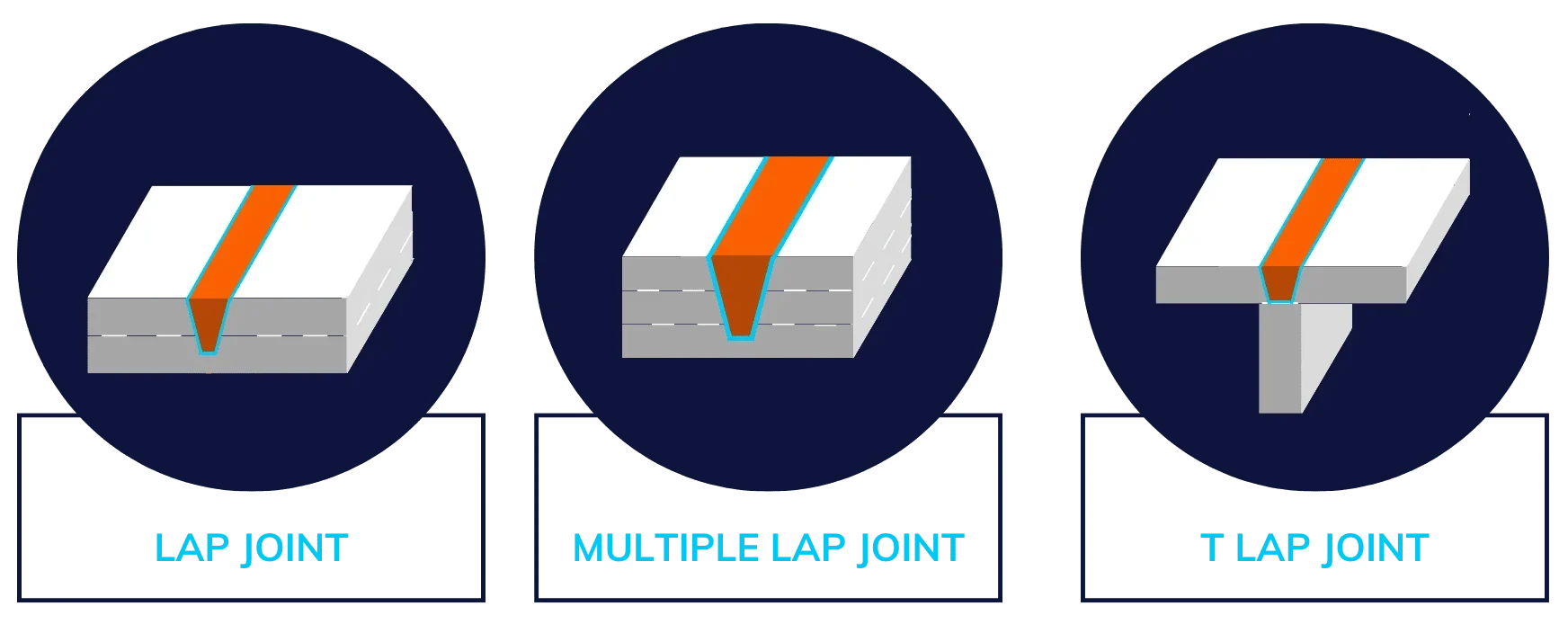

Bei dieser Art von Schweißung werden die übereinander liegenden Teile geknetet. Auch hier gibt es drei verschiedene Möglichkeiten, die Teile bei FSW-Transparentschweißungen zu positionieren: Durchstoß, Mehrfachdurchstoß und T-Durchstoß.

Man findet diese Art von FSW-Transparentschweißung z. B. als Ersatz für Nieten, beim Schweißen von Kupferträgern oder auch bei der Ersetzung von Kupfer durch Aluminium.

Es ist anzumerken, dass es auch möglich ist, Schweißnähte zu finden, die den FSW-Stumpfschweißprozess und den Transparenzprozess in derselben Anwendung kombinieren, B. bei steifen Platten.

Diese beiden Arten von Schweißnähten bieten unterschiedliche FSW-Prozesse und damit auch ein unterschiedliches Fehlerpotenzial.

Welche gemeinsamen Fehler treten sowohl bei m Stumpfschweißen als auch beim Transparenzschweißen auf?

Es ist nicht ungewöhnlich, dass beim Rührreibschweißen, sowohl beim Stumpf- als auch beim Transparenzschweißen, Oberflächen- (Rillen-) oder Tunnelschweißfehler auftreten. Andererseits finden wir nicht immer die gleichen Fehler, je nachdem, welche Konfiguration des FSW-Schweißens durchgeführt wird. Dies wollen wir Ihnen erklären, damit Sie die Anpassungen besser verstehen, die wir bei den Anwendungen unserer Kunden vornehmen, um die Leistung Ihrer Prozesse zu optimieren.

Interne Porosität und Oberflächenporosität: FSW-Schweißen zu kalt oder zu heiß

Bei einer FSW-Qualitätskontrolle werden manchmal interne oder oberflächliche Porositäten festgestellt. Diese Art von Defekten ist das Ergebnis von zu heißem oder zu kaltem Schweißen.

Metallographischer Schnitt durch eine zu kalte FSW-Lötstelle

Metallographischer Schnitt durch eine zu heiße FSW-Lötstelle

Fragen Sie sich, wie Sie die Temperatur Ihrer FSW-Lötstelle messen können? Benötigen Sie Genauigkeit bei der Messung der Temperatur Ihrer Schweißnaht? Klicken Sie hier.

FSW-Fehler mit unregelmäßiger Breite

Der Fehler einer unregelmäßigen Breite äußert sich ganz einfach durch einen Mangel an Kraft und damit an Druck zwischen dem FSW-Werkzeug und den zu schweißenden Teilen. Da der Kontakt zwischen den Teilen nicht stark genug ist, erfolgt die Reibung nicht gleichmäßig und beeinträchtigt die ordnungsgemäße Verschweißung der Elemente.

Um eine ungleichmäßige Breite bei einer FSW-Operation auf CNC-Maschinen zu korrigieren, korrigieren wir den Kraftparameter, indem wir einen größeren Druck auf das FSW-Werkzeug ausüben.

FSW-Fehler bei der Querschnittsverringerung

Im Gegensatz zu unregelmäßigen Breitenfehlern, die beim Rührreibschweißen durch mangelnden Druck entstehen, können Querschnittsverringerungen durch zu viel Kraft entstehen. Wenn die beim Rührreibschweißen ausgeübte Kraft zu groß ist, wird das Werkzeug zu tief in den Werkstoff gedrückt, was zu einer Verringerung des geschweißten Querschnitts führt. Auch in diesem Fall besteht die Lösung darin, den Kraftparameter des Werkzeugs zu ändern.

FSW-Fehler von Graten (Flash)

Obwohl sie als visueller Fehler angesehen werden, sind Grate (Flash) beim FSW ein Zeichen für eine gute Schweißnaht. Das Ziel beim Rührreibschweißen ist es, eine perfekt gerade Naht zu erhalten, und dazu muss das FSW-Werkzeug ständig in Kontakt mit dem Werkstück sein. Grat ist ganz einfach ein Auswurf des Schweißmaterials an den Rändern der Schweißnaht. Ein Flash von 2 mm ist akzeptabel. Über diesem Wert ist eine Verringerung der vertikalen Schweißkraft anzuwenden

Wir haben mit unserer Hybrid-Rührreibschweißspindel für Roboter ein automatisches Werkzeugwechselsystem entwickelt, mit dem man von einem Schweißwerkzeug auf ein Bearbeitungswerkzeug umschalten kann. Der Wechsel zum Bearbeitungswerkzeug wird es sehr einfach machen, den visuellen Flash- Fehler zu korrigieren.

Was den FSW-Schweißkopf für CNC-Maschinen betrifft, so hat Stirweld einen automatischen Werkzeugwechsler entwickelt, der es ermöglicht, sehr schnell von der Bearbeitung zum Schweißen und umgekehrt zu wechseln. Diese Ausrüstung ermöglicht es also, den möglicherweise vorhandenen Flash auf Ihrem geschweißten Werkstück zu korrigieren.

Beim FSW-Stumpfschweißen auftretende Fehler: Mangelnde Penetration

Der LOP-Fehler (Lack of penetration) lässt sich leicht vermeiden, ist aber beim FSW-Stumpfschweißen problematisch. Es handelt sich hierbei um einen Mangel an Durchmischung der Werkstücke. Das Werkzeug geht nicht vollständig durch die beiden Teile hindurch, sondern klebt die Teile nur aneinander, verschweißt sie aber nicht. Dieser Fehler ist mit dem bloßen Auge kaum zu erkennen, es handelt sich um einen internen Fehler. In der Prototypenphase führen wir gründliche Qualitätskontrollen durch, um die richtigen FSW-Schweißparameter für die Anwendungen unserer Kunden zu analysieren und zu bestimmen.

Um diesen Fehler der mangelnden Penetration zu vermeiden, greifen wir auf den Schweißparameter Schubkraft sowie auf die Verwendung eines an die Anwendung angepassten Werkzeugs ein; ein längeres Werkzeug für eine bessere Penetration. Bisher haben wir 7 verschiedene Stirweld-Werkzeuge entwickelt, die auf unsere FSW-Hybridköpfe passen. Unsere Werkzeuge haben unterschiedliche Schulterstärken (zum Erhitzen) und unterschiedliche Stiftgrößen (zum Kneten) und passen sich so den verschiedenen Anwendungen an.

Beachten Sie, dass es beim Transparenzschweißen keinen Mangel an Durchdringung gibt.

Metallografischer Schnitt durch eine FSW-Schweißnaht mit mangelnder Penetration

Beim FSW-Transparenzschweißen auftretende Fehler: Hocking und Kissing-Bond

Beim Transparenzschweißen von zwei Aluminiumteilen werden die Teile übereinander geschweißt. Beide Teile weisen auf ihrer Oberfläche eine dünne Schicht aus Aluminiumoxid auf. Es gibt zwei Arten von Fehlern, die in dieser Konfiguration häufig vorkommen:

Metallografischer Schnitt durch eine FSW-Schweißnaht mit Hooking

Rührreibschweißen: Die 4 Schlüsselparameter für ein fehlerfreies FSW-Schweißen

Unsere FSW-Geräte für CNC und Roboter bieten eine zuverlässige Qualitätskontrolle durch Rückmeldungen an die Mensch-Maschine-Schnittstelle (HMI). Diese Rückmeldungen ermöglichen es, die Schweißparameter anzupassen und eventuelle Fehler zu korrigieren. In der Prototypenphase wird das richtige Arbeitsfenster mit den genauen Parametern für qualitativ hochwertige Rührreibschweißungen festgelegt.

Die Qualität einer Schweißnaht hängt von vier Parametern ab: der Geometrie des Werkzeugs, der Drehgeschwindigkeit, der Vorschubgeschwindigkeit und der Schmiedekraft:

Die Wahl des FSW-Werkzeugs je nach Anwendung

Die Wahl des Werkzeugs, das am FSW-Kopf verwendet werden soll, ist einer der ersten Parameter, die über die Qualität der Schweißnaht entscheiden. Das FSW-Werkzeug besteht aus einer Schulter und einem Stift, deren Größe an die jeweilige Anwendung angepasst wird:

Die Wahl des Werkzeugs hängt von mehreren Faktoren ab:

Die Drehgeschwindigkeit

Beim Rührreibschweißen wird die Drehzahl in Umdrehungen pro Minute (U/min) gemessen. Das Prinzip ist einfach: Je schneller sich das Werkzeug dreht, desto heißer wird das Material. Mit diesem Parameter lassen sich FSW-Fehler wie Wurmlochporositäten korrigieren.

Die Vorschubgeschwindigkeit

Dieser Parameter wird in mm/min gezählt. Hier gilt: Je schneller das Werkzeug vorfährt, desto kälter bleibt das Material. Wie die Drehzahl ist auch das Verhältnis von Vorschubgeschwindigkeit zu Drehzahl ein Schlüsselfaktor für perfekte FSW-Schweißnähte.

Die Schmiedekraft

Ausgedrückt in Kilo Newton (kN), hängt die Schmiedekraft entlang der Werkzeugachse Z von der Position der verwendeten Maschine (Bearbeitungszentrum oder Roboterzelle) ab. Bei einem Mangel an Kraft ist der Fehler des fehlenden Eindringens wahrscheinlich. Bei einer zu hohen Kraft sind hingegen Fehler durch Querschnittsverringerung wahrscheinlich.

Kontaktieren Sie FSW-Experten

Wir sind hier, um Ihnen zu helfen.