FSW-geschweißte maschinell Flüssigkühlplatte: die Antwort auf die Herausfor-derungen des Wärmemanagements

In vielen Branchen ist heute ein einwandfreies Wärmemanagement gefragt. Dies ist der Fall in der Luft- und Raumfahrt, im Militär, in der Wind- und Solarenergie und in vielen anderen Bereichen. Ihre Lösung für ein optimales Wärmemanagement: gefräste Kühlplatten. Die Herausforderung besteht darin, diese Kühlplatten in ihre Geräte zu integrieren und gleichzeitig das Gesamtgewicht zu reduzieren. Unsere Antwort: maschinell bearbeitete und im FSW-Verfahren geschweißte Aluminiumkühlplatten.

Um zu verstehen, wie Sie das Schweißen Ihrer bearbeiteten Kühlplatten optimieren können, lesen Sie weiter!

Welche Kühlplatten für welche Wirtschaftszweige?

Es gibt mehrere Familien von Kühlplatten:

Kühlplatte in Aluminium gegossen

Kühlplatte für E-Mobilität (Druckguss)

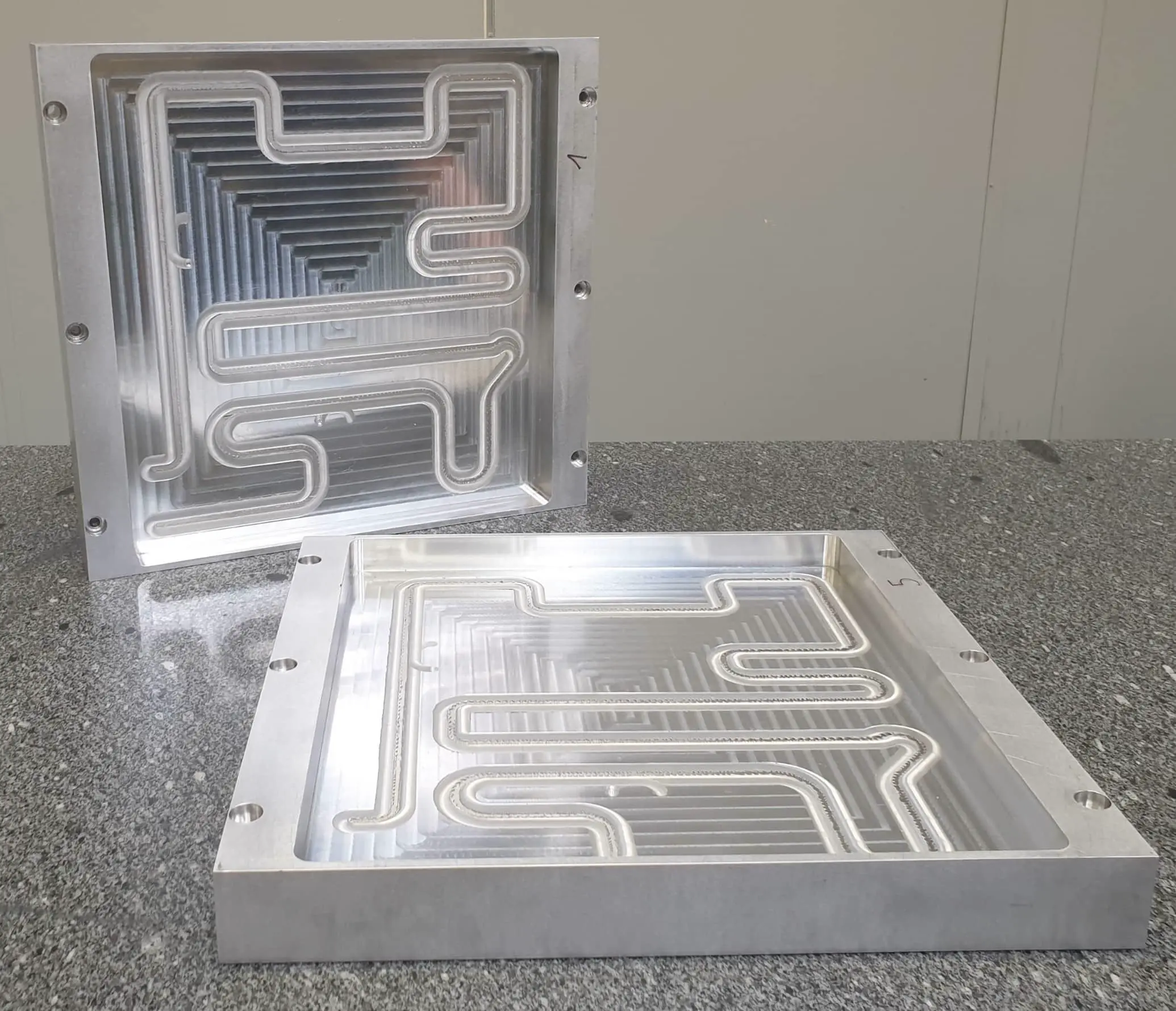

Bearbeitete Aluminiumkühlplatte

Diese Kühlplatten haben nicht die gleiche Anzahl von Teilen pro Charge. Die Kühlplatten für die E-Mobilität werden in größeren Serien hergestellt, während die bearbeiteten Kühlplatten für Branchen wie Luftfahrt, Verteidigung oder Windenergie in kleineren Serien von etwa 50 Stück produziert werden.

Flüssigkühlplatte werden in einer Vielzahl von Branchen eingesetzt. Die wichtigsten Sektoren sind der Schienenverkehr, die Wind- und Solarenergie, die Raumfahrt, die Luftfahrt, die Rechenzentren und der Verteidigungssektor; alle Sektoren, in denen die Frage des Wärmemanagements unumgänglich ist.

Maschinell Flüssigkühlplatte: Die Herausforderung des Wärmemanagements

In 90 % der Energiesysteme werden Kühlplatten für das Temperaturmanagement der Geräte benötigt. Das Wärmemanagement von Geräten steht vor mehreren Herausforderungen:

Nehmen Sie das Beispiel des Wärmemanagements in der Luft- und Raumfahrt. In diesem Sektor wird die Elektronikkühlung zwischen 2021 und 2026 aufgrund der steigenden Nachfrage nach Automatisierung die größte Marktgröße darstellen (Quelle: Temisth).

Die Herausforderung: Es muss mehr Elektronik auf kleinerem und engerem Raum untergebracht werden.

In der Luft- und Raumfahrt- sowie in der Verteidigungsindustrie werden Flüssigkühlplatte zur Kühlung eingebetteter (schwereloser und kompakter) Systeme wie Radargeräte oder Steuer- und Leistungselekt-ronik verwendet. Diese bearbeiteten Kühlplatten sind sehr spezifisch: Sie haben einen instationären Zyklus, d. h. sie werden sowohl zum Kühlen als auch zum Erwärmen der Teile verwendet.

Die Herausfor-derung: geringe Produktionsmengen aufgrund des sehr restriktiven Markttyps, der nationalen Vorschrif-ten unterliegt.

So ist der Markt für Flüssigkühlplatte in den letzten zehn Jahren rasch gewachsen, insbesondere in den Bereichen Leistungselektronik, Laser, medizinische Geräte und Automobilbau, wie die nachstehende Grafik zeigt.

Im Jahr 2020 belief sich die Zahl der durch FSW geschweißten bearbeiteten Kühlplatten auf 250.000 Stück, was 13 % des Marktes entspricht.

Source : Temisth

Warum Aluminium für maschinell Flüssigkühlplatte wählen?

Damit eine maschinell bearbeitete Kühlplatte gut funktioniert, muss das verwendete Material wärmelei-tend und möglichst leicht sein. Außerdem muss die Kühlplatte nach der Montage zu 100 % wasserdicht sein. Das Material, das diese Anforderungen erfüllt, ist Aluminium. Es hat sehr gute mechanische Eigen-schaften:

Allerdings gibt es ein Problem: die Schweißbarkeit von Aluminium. Da es sich um einen Werkstoff mit hervorragender Wärmeleitfähigkeit handelt, kann der Schweißprozess mit herkömmlichen Schmelz-schweißtechniken sehr komplex sein. Schauen wir uns also an, wie Sie Ihre Aluminiumkühlplatte mit einem neuen Verfahren schweißen können: dem Rührreibschweißen.

Wie schweißt man eine bearbeitete Aluminiumkühlplatte?

Wie bereits erwähnt, ist Aluminium ein Werkstoff mit geringer Dichte, guter Korrosionsbeständigkeit und hoher thermischer und elektrischer Leitfähigkeit. Aufgrund seiner spezifischen Eigenschaften kann das Schweißen von Aluminium jedoch komplizierter sein. Aufgrund seiner hohen Wärmeleitfähigkeit sind hohe Schweißenergien erforderlich. Weitere Punkte, die zu berücksichtigen sind, sind die Neigung des Aluminiums, sich beim Schweißen zu verformen, und mögliche Defekte (Rissbildung, Ausblasen, Veränderung der mechanischen Eigenschaften, Materialverschlechterung).

Für das Schweißen von bearbeiteten Aluminiumkühlplatten gibt es mehrere Möglichkeiten: Vakuumlö-ten, Elektronenstrahlschweißen oder Rührreibschweißen. Um zu verstehen, welches Verfahren für das Schweißen von bearbeiteten Kühlplatten am besten geeignet ist, müssen wir die Betriebskosten – Inves-titionskosten und Kosten für die Abdeckung – sowie die Kosten für die Qualitätskontrolle in Betracht ziehen.

Betriebskosten eines Schweißvorgangs für Flüssigkühlplatte

Die Betriebskosten umfassen also die Investitionskosten für die Maschine und die Kosten für die Abde-ckung. Diese Kosten variieren je nach der verwendeten Schweißtechnik:

| Maschinenkosten | Cover cost | |

| Vakuumlöten | Vacuum furnace: € 1 million | Laser-cut cover: 5 € per part |

| Laserstrahlschweißen (LBW) | LBW machine: € 1 million | Machined cover: 100 € per part |

| FSW | FSW head for CNC machine: 98 000 € | Laser-cut cover: 5 € per part |

Der Unterschied bei den Kosten für die Abdeckung zwischen Vakuumlöten und FSW- und LBW-Schweißen ist darauf zurückzuführen, dass beim LBW-Schweißen die Abdeckung äußerst präzise kon-struiert werden muss, was zu zusätzlichen Kosten führt.

Kosten für die Qualitätskontrolle eines Schweißvorgangs für Flüssigkühlplatte

Wie die Betriebskosten hängen auch die Kosten für die Qualitätskontrolle von der verwendeten Monta-getechnik ab:

| Kontrolle des neuen Teils | Risiko im Einsatz | |

| Vakuumlöten | Röntgenaufnahme für das Verkleben oder Zusammenfallen der Lötverbindung im Wasserkreislauf | Lötfehler aufgrund eines nicht erkannten anfänglichen Klebefehlers und Ermüdungsbeanspruchung durch zyklischen Druck |

| Laserstrahlschweißen (LBW) | Notwendigkeit der Bearbeitung und anschließendes Eindringprüfverfahren mit Flüssigkeit zur Porositätsprüfung | Leck aufgrund nicht erkannter Porosität (Flüssigkeitseindringprüfung kann nur durchgehende Porositäten erkennen) und Rissausbreitung aufgrund von zyklischem Druck |

| FSW | Kein Risiko des Verklebens. Festkörper-Schweißverfahren: keine Porosität | Keine |

Nach dieser Analyse der verschiedenen Fügetechniken – Vakuumlöten, LBW, FSW – können wir feststel-len, dass FSW sowohl bei den Betriebskosten als auch bei den Kosten für die Qualitätskontrolle einen echten Vorteil hat. FSW ist aber nicht nur kosteneffizient. Wir werden sehen, dass es auch viele andere Vorteile hat, insbesondere in Bezug auf die Qualität und die mechanische Leistung des Teils.

Suchen Sie eine Lösung zum Schweißen Ihrer maschinelll bearbeiteten Aluminiumkühl-platten?

Das Schweißen einer maschinell bearbeiteten Kühlplatte durch FSW hat mehrere Vorteile:

Damit das Schweißen effektiv und effizient ist, müssen mehrere Punkte beachtet werden:

Beim Schweißen eines durch FSW bearbeiteten Kühlplatte müssen vier Parameter berücksichtigt wer-den:

Wenn Sie mehr über FSW-Schweißparameter erfahren möchten, lesen Sie bitte unseren Artikel „4 we-sentliche Elemente für eine qualitativ hochwertige FSW-Schweißnaht.

Letzter Schritt: Qualifizierung Ihrer FSW-Schweißnaht

Nach dem Schweißen Ihrer bearbeiteten Kühlplatte ist es wichtig, diese zu qualifizieren. Die zu befol-gende Norm ist ISO 25239.

Erste Qualitätskontrolle: der Sichttest. Dies ermöglicht es uns zu überprüfen, dass keine Porosität auf der Oberfläche oder durch das Austrittsloch vorhanden ist, dass es wenig oder gar keinen Grat gibt und dass die Schulter des Werkzeugs gut auf die Oberfläche gedrückt hat.

Zweite Qualitätskontrolle: der metallographische Schnitt. Dies ermöglicht es uns, in der Tiefe zu überprüfen, dass keine Porosität vorhanden ist und zu bestätigen, dass die Schulter des Werkzeugs gegen die Oberfläche der bearbeiteten Kaltplatte gedrückt hat.

Dritte Qualitätskontrolle: der Biegetest. Wenn die Schweißnaht fehlerhaft ist, wird die Abdeckung der Kaltplatte auf spröde Weise brechen. Andererseits, wenn die Schweißung korrekt durchgeführt wurde, wird die Abdeckung sich plastisch bis zu 90° verformen.

Die vierte und letzte Qualitätskontrolle ist der Dichtheitstest. Dieser Test ist für eine bearbeitete Kaltplatte unerlässlich, da eine undichte Kaltplatte undenkbar ist.

Rührreibschweißen ist die Lösung für das Verbinden Ihrer bearbeiteten Aluminiumkühlplatten: eine per-fekte Dichtung, hervorragende Wärmeleitfähigkeit und ein kostengünstiges Verfahren. Damit Sie in Ihrem Prozess weiter kommen, unterstützen Sie unsere FSW-Experten. Mechanische Berechnungen, Materialermüdungsbeständigkeit, Empfehlungen zur Dicke und Breite der Abdeckung, zum zu verwen-denden Werkzeug… Sie haben auf alle Ihrer Fragen eine Antwort. Zögern Sie daher nicht, uns zu kontak-tieren, wir freuen uns auf Ihre Anfrage.

Möchten Sie mehr erfahren?

Holen Sie sich unser Whitepaper über flüssigkeitsgekühlte Kaltplatten, die mittels FSW geschweißt wurden.