Plaque froide usinée et soudée par FSW : la réponse aux challenges de la gestion thermique

Aujourd’hui de nombreux secteurs d’activité recherchent une gestion thermique irréprochable. C’est le cas de l’aéronautique, du spatial, du secteur militaire, des énergies éolienne et solaire et bien d’autres encore. Leur solution pour une gestion thermique optimale : les plaques froides usinées. Le challenge est de taille : intégrer ces plaques froides dans leurs dispositifs tout en réduisant le poids total. Notre réponse : des plaques froides usinées en aluminium et soudées par FSW.

Quelles plaques froides pour quels secteurs d’activité ?

On compte plusieurs familles de plaque froide :

Plaque froide en aluminium de fonderie

Plaque froide pour l’e-mobilité (fonderie sous pression)

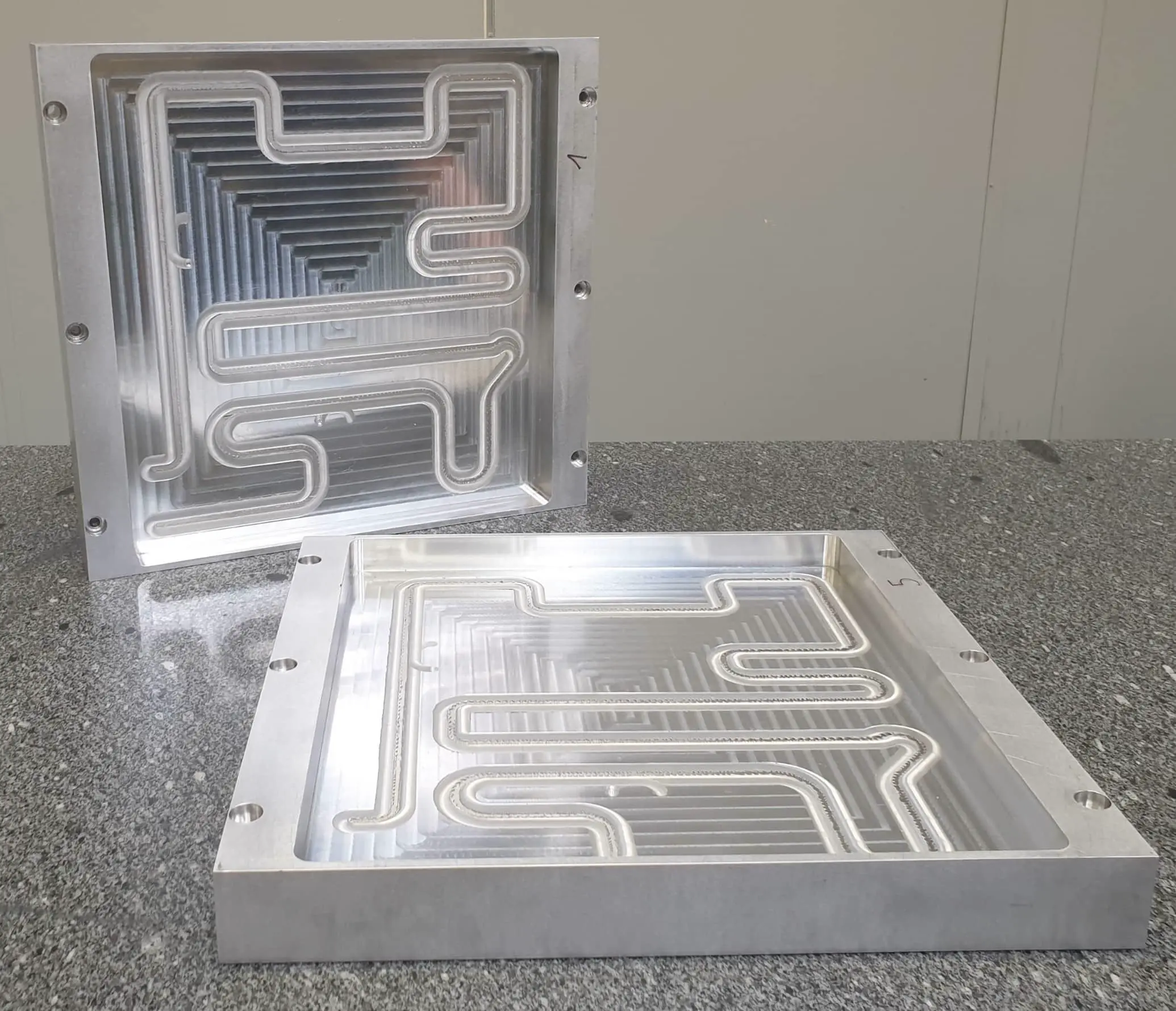

Plaque froide usinée en aluminium

Ces plaques froides ne comportent pas le même nombre de pièces par lot. En effet, les plaques froides dédiées à l’e-mobilité sont produites en plus grande série alors que les plaques froides usinées, dédiées à des secteurs comme l’aéronautique, la défense ou encore l’éolien, sont produites en plus petite série, autour de 50 pièces.

Les plaques froides usinées sont utilisées dans différents secteurs d’activité. Les principaux secteurs sont le ferroviaire, l’énergie éolienne et solaire, le spatial, l’aéronautique, les data centers et le secteur de la défense ; des secteurs dans lesquelles la question de la gestion thermique est incontournable.

Plaques froides : le challenge de la gestion thermique

Dans 90% des systèmes énergétiques, les plaques froides sont nécessaires pour la gestion de la température des dispositifs. La gestion thermique des équipements fait face à plusieurs défis :

Prenons l’exemple de la gestion thermique dans l’aéronautique. Dans ce secteur, le refroidissement de l’électronique représentera la plus grande taille de marché entre 2021 et 2026 du fait d’une demande croissante d’automatisation (Source : Temisth).

Le challenge : une plus grande quantité d’électronique doit être logée dans un espace plus petit et plus étroit.

Dans le domaine de l’aérospatial et de la défense, les plaques froides usinées sont utilisées pour refroidir les systèmes embarqués (en apesanteur et compacts) comme les radars ou l’électronique de contrôle et de puissance. Ces plaques froides usinées sont bien spécifiques : elles ont un cycle transitoire, c’est-à-dire qu’elles sont utilisées tant pour refroidir que pour réchauffer les pièces.

Le challenge : une faible production en série du fait du type de marché très restrictif puisqu’il fait face à des réglementations nationales.

Ainsi, le marché des plaques froides usinées est en pleine croissance depuis une dizaine d’année notamment dans le domaine de l’électronique de puissance, du laser, des équipements médicaux et de l’automobile comme vous pouvez le constater dans le graphique ci-dessous.

En 2020, le nombre de plaques froides usinées soudées par FSW était de 250 000 unités, soit 13 % du marché.

Source : Temisth

Pourquoi privilégier l’aluminium pour les plaques froides usinées ?

Pour qu’une plaque froide usinée soit performante, le matériau utilisé doit être conductible thermiquement, le plus léger possible. De plus, une fois assemblée, la plaque froide doit être 100% étanche. Le matériau qui répond à ce cahier des charges, c’est l’aluminium. En effet, il présente de très bonnes propriétés mécaniques :

Néanmoins, un problème se pose : la soudabilité de l’aluminium. Etant un matériau avec une conductivité thermique excellente, le processus de soudage peut s’avérer complexe avec des techniques de soudages conventionnelles par fusion. Nous allons donc voir comment souder vos plaques froides usinées en aluminium à l’aide d’un nouveau procédé : le soudage par friction malaxage.

Comment souder une plaque froide usinée en aluminium ?

Comme nous l’avons rappelé ci-dessus, l’aluminium est un matériau qui possède une faible densité, une bonne résistance à la corrosion et une conductibilité thermique et électrique élevée. Cependant, en raison de ses propriétés spécifiques, le soudage de l’aluminium peut s’avérer plus compliqué. En effet, du fait de sa forte conductibilité thermique, l’opération va nécessiter des énergies de soudage élevées. Autres points à prendre en compte : la tendance de l’aluminium à se déformer en soudage et les possibles défauts (fissurations, soufflures, altération des propriétés mécaniques, dégradation du matériau).

Plusieurs options s’offrent à nous pour souder les plaques froides usinées en aluminium : le brasage sous vide, le soudage par faisceaux d’électrons ou le soudage par friction malaxage. Pour comprendre quel est le meilleur procédé de soudage des plaques froides usinées nous devons prendre en compte le coût de fonctionnement – coût d’investissement et coût du capot – ainsi que le coût du contrôle qualité.

Coût de fonctionnement d’une opération de soudage FSW d’une plaque froide usinée

Le coût de fonctionnement comprend donc le coût d’investissement en termes de machine et le coût du capot. Ces coûts varient en fonction de la technique de soudage utilisée :

| Investissement machine | Coût du capot | |

| Brasage sous vide | Four à vide : 1 million € | Capot découpe laser : 5 € per part |

| Soudage par faisceaux d’électrons (EBW) | Machine EBW : 1 million € | Capot usiné : 100 € per part |

| FSW | Tête de soudage FSW pour centre d’usinage : 98 000 € | Capot découpe laser : 5 € per part |

La différence de coût du capot entre le brasage sous vide et le FSW et le soudage EBW s’explique par le fait qu’en EBW, la conception du capot doit être extrêmement précise ce qui entraîne des coûts supplémentaires.

Coût du contrôle qualité d’une opération de soudage FSW d’une plaque froide usinée

De même que pour le coût de fonctionnement, le coût du contrôle qualité va dépendre de la technique d’assemblage utilisé :

| Contrôle d’une nouvelle pièce | Risque en service | |

| Brasage sous vide | Radiographie du collage ou de l’effondrement du joint de brasure dans le canal de refroidissement | Défaut de brasage dû à un défaut de collage initial non détecté et contrainte de fatigue due à la pression du cycle |

| Soudage par faisceaux d’électrons (EBW) | Nécessité d’usiner puis de procéder à un contrôle par ressuage pour déterminer la présence de porosité | Fuite due à une porosité non détectée et propagation de la fissure due à la pression du cycle |

| FSW | Aucun risque de collage Procédé de soudage à l’état solide : pas de porosité | Aucun risque en service |

Après cette analyse des différentes techniques d’assemblage – brasage sous vide, EBW, FSW – nous constatons que le FSW présente un réel avantage tant au niveau du coût de fonctionnement qu’au niveau du coût du contrôle qualité. Mais le FSW n’est pas seulement profitable côté coût. Nous allons voir qu’il présente aussi beaucoup d’autres avantages, notamment au niveau de la qualité et des performances mécaniques de la pièce.

En quête d’une solution pour souder vos plaques froides en aluminium ? Une solution : le soudage par friction malaxage

Souder une plaque froide usinée par FSW présente plusieurs avantages :

Pour que la soudure soit efficace et performante, plusieurs points sont à prendre compte :

Quatre paramètres sont à prendre en compte pour souder une plaque froide usinée par FSW :

Pour tout connaître sur les paramètres de soudage FSW, n’hésitez pas à lire notre article « 4 éléments essentiels pour une soudure FSW de très haute qualité ».

Dernière étape : la qualification de votre soudure

Une fois votre plaque froide usinée soudée, il est indispensable de passer à la qualification. Pour cela, la norme à suivre est la norme ISO 25239.

Première étape du contrôle qualité : l’inspection visuelle. Cette démarche vise à s’assurer de l’absence de porosité tant sur la surface qu’au niveau du trou de sorite, à constater la présence minimale ou nulle de résidus, et à vérifier que la partie supérieure de l’outil a correctement adhéré à la surface.

Dans la seconde étape du contrôle qualité, la coupe métallographique, nous procédons à une vérification approfondie pour assurer l’absence de porosité. Cette analyse permet également de confirmer que la partie supérieure de l’outil a été correctement appliquée contre la surface de la plaque froide usinée.

Pour le troisième contrôle qualité, nous effectuons un test de flexion. Ce test révèle que, en cas de soudure défectueuse, le capot de la plaque froide se fracture de façon fragile. A l’inverse, une soudure réalisée correctement entraîne une déformation plastique du capot, pouvant aller jusqu’à un angle de 90°.

Le dernier contrôle qualité, soit le quatrième, consiste en un test d’étanchéité. Cette vérification est cruciale pour toute plaque froide usinée, car la moindre fuite dans une telle plaque serait inacceptable et contraire aux normes qualité établies.

Le soudage par friction malaxage est donc la solution pour assembler vos plaques froides usinées en aluminium : une étanchéité parfaite, une conductivité thermique excellente et un procédé à bas coût. Pour vous aider à aller plus loin dans votre processus, nos experts FSW vous accompagnent. Calculs mécaniques, résistance du matériau à la fatigue, recommandation sur l’épaisseur et la largeur du capot, sur l’outil à utiliser… Rien ne leur résiste alors n’hésitez pas à nous contacter, nous serons là pour répondre à vos questions.

Vous souhaitez en savoir plus ?

Obtenez le livre blanc sur les plaques froides usinées soudées par FSW !