Perché la prototipazione aiuta a scegliere la giusta tecnologia di saldatura dei metalli?

Esistono centinaia di modi diversi per saldare i metalli. Come si fa a fare la scelta giusta tra i metodi tradizionali e le tecnologie più recenti, come la saldatura per attrito (FSW)? In questo processo di selezione, la prototipazione gioca un ruolo fondamentale nelle fasi di progettazione, sviluppo e validazione del prodotto. Scoprite come questa fase cruciale contribuisce al successo dei vostri progetti industriali.

Che cos’è uno studio di ingegneria con un servizio di prototipazione specializzato nella saldatura dei metalli?

Indipendentemente dal settore di appartenenza, gli studi di ingegneria con servizio di prototipazione svolgono la stessa funzione ma con caratteristiche specifiche che riflettono la loro particolare competenza.

Gli uffici di ingegneria con un servizio di prototipazione sono un anello essenziale della catena di produzione industriale

Nel settore industriale, uno studio di ingegneria con un servizio di prototipazione produce versioni preliminari di un prodotto o dei suoi componenti. Queste prime versioni, dette prototipi, servono a garantire che il prodotto realizzato soddisfi le aspettative, prima di avviare la produzione su larga scala. Una volta convalidato, il prototipo funge da modello per la produzione di massa: viene riprodotto identico in grandi quantità.

Per esigenze di minore entità, l’ufficio prototipi può anche essere chiamato a produrre pezzi unici o piccole serie.

Nel mondo della saldatura dei metalli, la prototipazione è particolarmente utile per testare e validare l’assemblaggio degli elementi saldati. L’ufficio prototipi identifica innanzitutto la tecnica di saldatura più appropriata per il progetto, quindi cerca di metterne a punto i parametri, come temperatura, velocità e pressione, per garantire una qualità ottimale del giunto di saldatura. Infine, sul prototipo vengono eseguiti test distruttivi e non distruttivi per valutare la qualità della saldatura.

Caratteristiche specifiche degli studi di ingegneria con servizio di prototipazione nel campo della saldatura dei metalli

Tecniche di saldatura utilizzate

Gli studi di ingegneria con un ufficio di servizi di prototipazione specializzato nella saldatura dei metalli padroneggiano una o più tecniche tra le tre principali categorie di processi di saldatura:

Per sviluppare e produrre prototipi, questo tipo di azienda dispone di attrezzature specializzate, utensili personalizzati, strumenti di simulazione digitale e un laboratorio di prova.

Profili all’interno di studi di ingegneria con un servizio di prototipazione specializzato nella saldatura dei metalli

Gli studi di ingegneria con servizio di prototipazione sono composti da profili complementari le cui rispettive competenze coprono le fasi di progettazione, produzione e validazione dei prototipi. Sebbene il numero di persone che lavorano in un tale dipartimento vari a seconda delle dimensioni dell’azienda, ecco le posizioni principali:

Chi può richiedere un prototipo di pezzo saldato?

Ci sono molti altri professionisti interessati ai prototipi in metallo, in una vasta gamma di settori. Tuttavia, la questione della prototipazione è comune a tutti i progetti e vale la pena di chiedersi quando è opportuno.

Industrie che richiedono parti saldate

Le aziende che hanno bisogno di saldare parti metalliche appartengono principalmente a questi settori:

Possono essere coinvolti anche altri settori, come le telecomunicazioni, la medicina, l’agricoltura, ecc. In breve, qualsiasi azienda che abbia bisogno di assemblare parti metalliche è probabile che ricorra ai servizi di un ufficio di prototipazione specializzato.

Quando è necessario realizzare un prototipo per la saldatura di una parte metallica?

Qualunque sia il vostro settore industriale, tutto parte da un semplice obiettivo: saldare parti metalliche, come alluminio, rame, magnesio, acciaio e così via.

Esistono due scenari possibili:

Perché rivolgersi a uno studio di ingegneria con un servizio di prototipazione?

Ci sono diverse ragioni per cui un prototipo di un pezzo saldato è una prova solida quando si tratta di prendere una decisione. E nel caso specifico di una gara d’appalto, il prototipo diventa una risorsa innegabile per aggiudicarsi un contratto.

5 buoni motivi per chiedere un prototipo di un pezzo saldato

La prototipazione è fondamentale per scegliere la giusta tecnologia di saldatura per un pezzo metallico, per 5 buoni motivi:

Caso particolare di una gara d’appalto

In una gara d’appalto, un’azienda cerca il fornitore più adatto al suo progetto, in base a precise specifiche.

Il prototipo consente quindi all’azienda di assicurarsi che l’offerente abbia acquisito la padronanza del processo di saldatura utilizzato e sia in grado di soddisfare i requisiti tecnici delle specifiche. Ciò è più importante quando il progetto è complesso o innovativo.

Il prototipo garantisce inoltre che la scelta non venga fatta solo in base al costo o al tempo, a scapito della qualità. Inoltre, gli eventuali punti deboli vengono immediatamente identificati, rendendo il progetto più sicuro.

Come si realizza la prototipazione di un progetto di saldatura per attrito?

La saldatura per attrito è una tecnologia rivoluzionaria che offre diversi vantaggi significativi rispetto alle tecniche di saldatura tradizionali, in particolare quando si tratta di unire componenti in alluminio. In Stirweld, il processo di prototipazione di un pezzo saldato per attrito è suddiviso in 4 fasi principali.

Fase 1: studiare la fattibilità delle FSW e formulare raccomandazioni per la progettazione

La firma di un accordo di non divulgazione reciproca (NDA) segna l’inizio dello studio del progetto.

Esistono due scenari possibili:

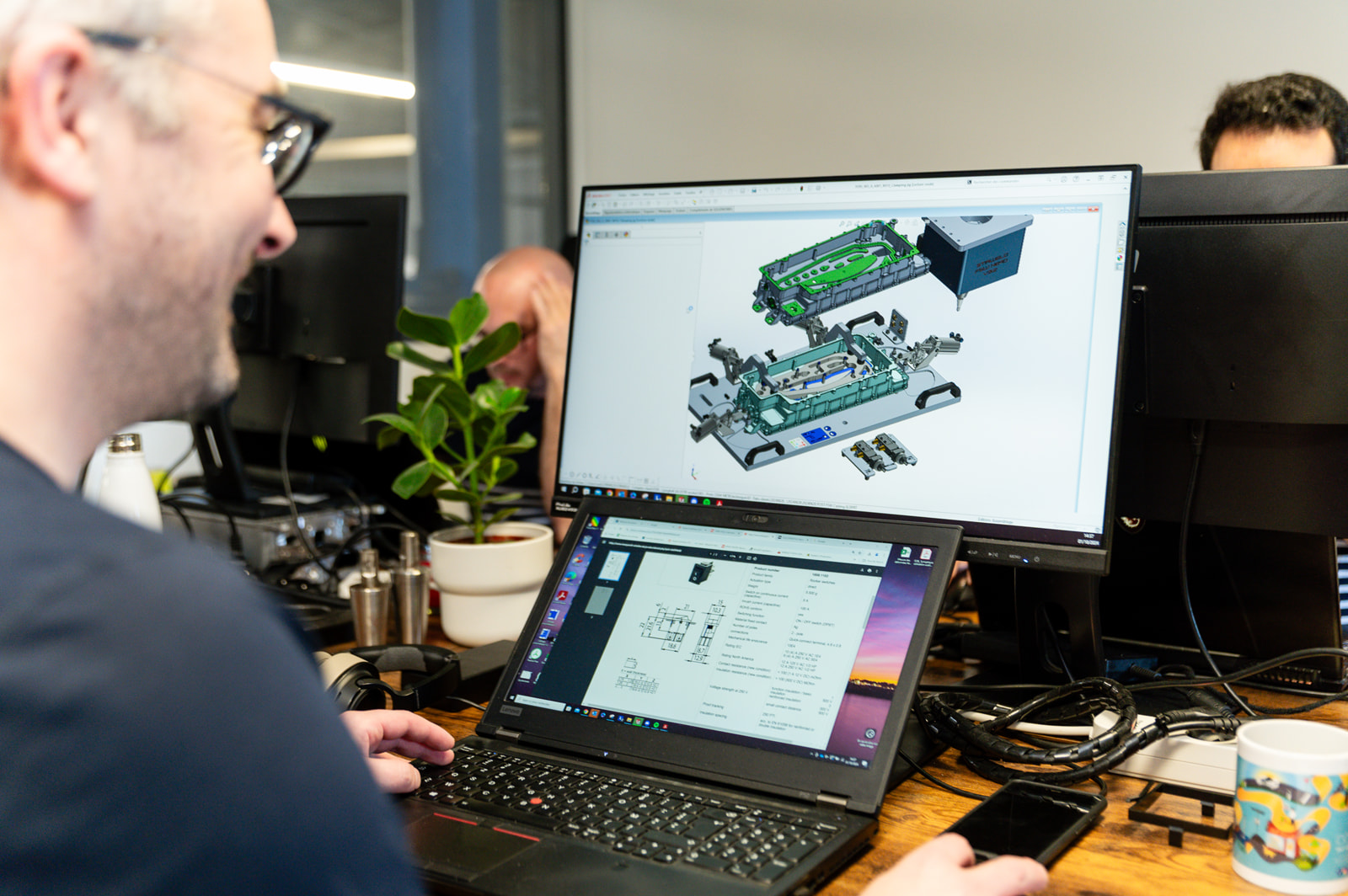

Una volta disponibili tutte queste informazioni, l’ingegnere di saldatura esperto è in grado di analizzare a fondo il progetto FSW. I criteri esaminati comprendono la planarità, la resistenza alla pressione, la resistenza meccanica, l’area di saldatura, i requisiti di spazio per gli utensili, la sequenza di saldatura ottimale e il posizionamento del foro di uscita.

Il risultato di questa analisi è un documento che elenca tutte le modifiche progettuali necessarie e se sono obbligatorie o raccomandate per una saldatura FSW ottimale.

Fase 2: progettazione e produzione degli utensili di serraggio

Per avere successo, la saldatura per attrito deve soddisfare una serie di condizioni, tra cui l’uso di utensili di serraggio adeguati. Poiché ogni progetto di saldatura FSW è unico, è essenziale sviluppare utensili specifici per garantire che il pezzo sia tenuto saldamente quando la macchina è in funzione. Prima di produrre questi utensili, i nostri esperti analizzano la geometria del pezzo da saldare per individuare le zone critiche, definire la forza di serraggio appropriata e determinare il percorso dell’utensile FSW.

Fase 3: Determinazione dei parametri di saldatura FSW

I principali parametri di saldatura FSW studiati dai nostri esperti sono elencati in un documento chiamato Welding Procedure Specification (WPSD). Sono quattro:

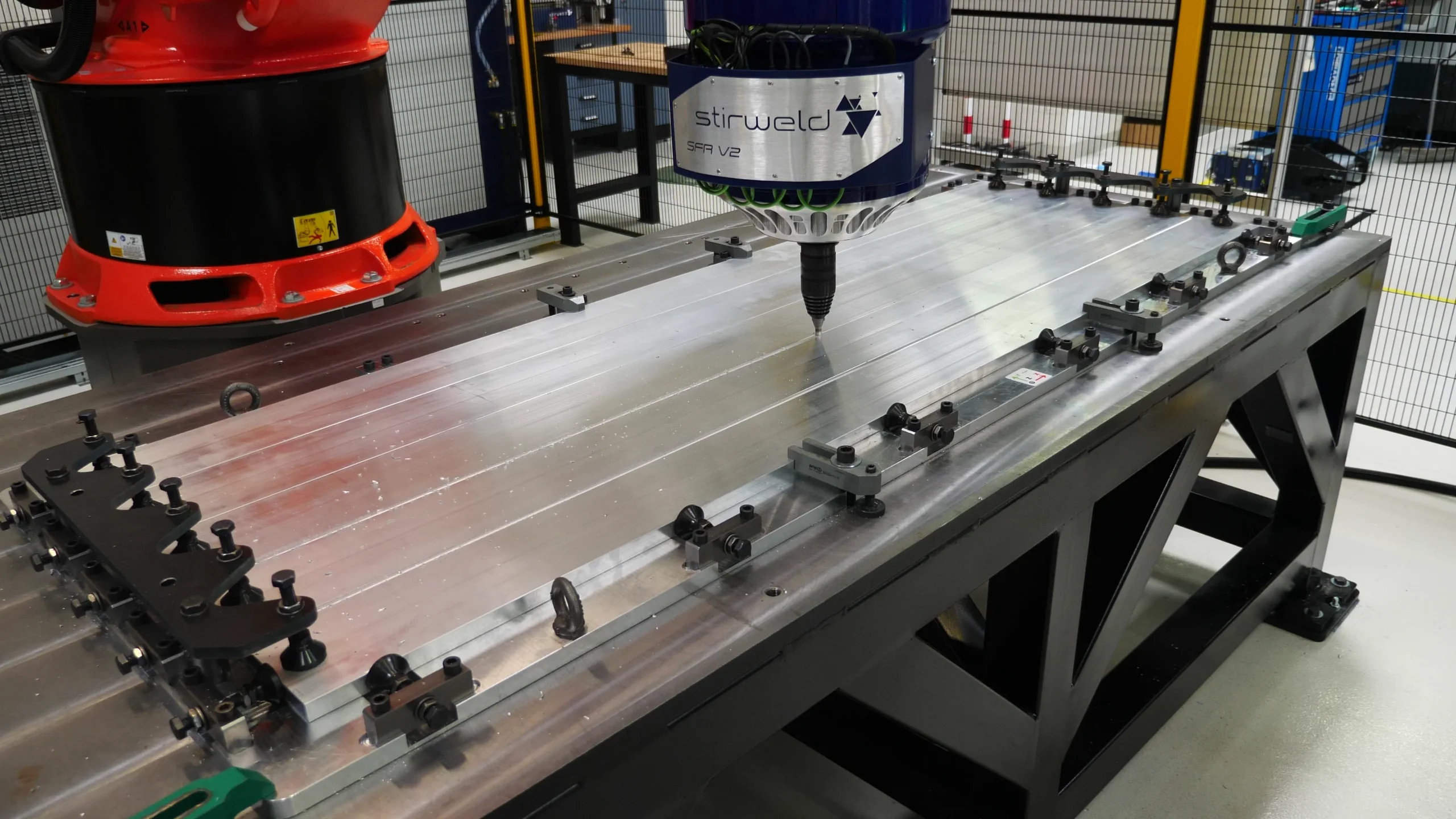

Fase 4: Saldare il prototipo grazie alla saldatura per attrito

Con l’utensile di serraggio impostato e i parametri di saldatura definiti, tutte le condizioni necessarie per la saldatura sono state create. Finalmente la testa Stirweld FSW entra in azione! Il prototipo saldato può quindi essere sottoposto a vari controlli di qualità: prova di tenuta all’aria, ispezione con colorante penetrante, controllo dimensionale, prove di trazione, prove non distruttive, prova di tenuta all’elio, prove di pressione.

Durante questa fase finale di prototipazione, è anche possibile produrre i primi lotti di pezzi, che vanno da 10 a 500 unità, a seconda della loro complessità.

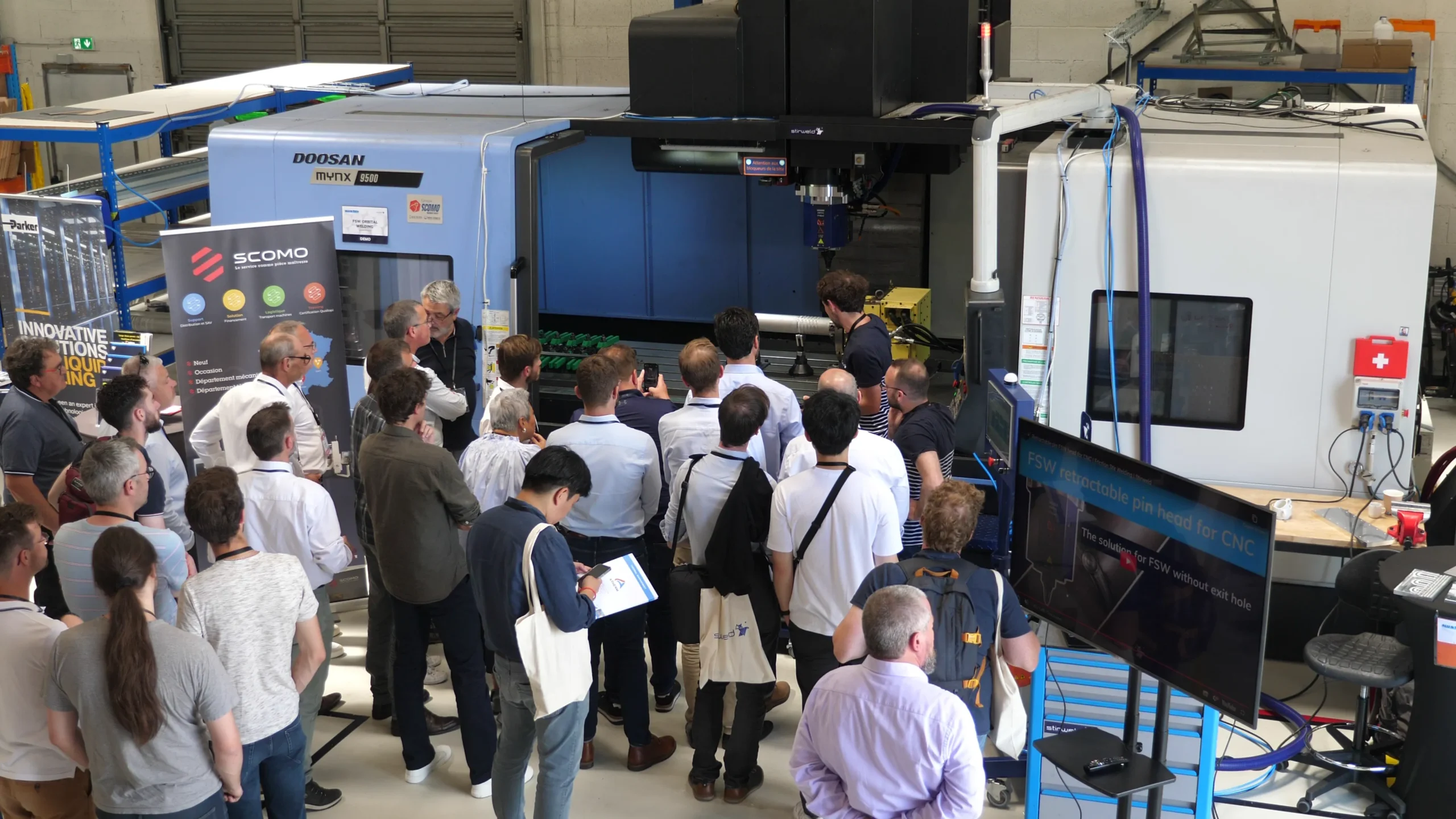

Perché affidarsi a Stirweld per la prototipazione dei vostri pezzi saldati FSW?

In qualità di specialista in FSW e di membro del TWI (The Welding Institute), la missione di Stirweld è quella di rendere questa tecnologia rivoluzionaria accessibile a tutte le aziende che hanno bisogno di saldare parti metalliche.

Abituato a progetti complessi, il nostro team è composto da specialisti altamente qualificati, tra cui Laurent Dubourg, esperto mondiale di FSW con oltre 20 anni di esperienza, e ingegneri certificati IWE® (International Welding Engineer).

La nostra officina di prototipazione è dotata di due centri di lavorazione ad alta precisione e di un versatile robot industriale. Tutte queste macchine sono dotate di soluzioni FSW dedicate sviluppate da Stirweld, che ci consentono di lavorare tutti i tipi di pezzi, indipendentemente dalla loro forma o dimensione.

Ma se la saldatura per attrito sembra un gioco da ragazzi quando si vede la testa Stirweld in azione, è perché il progetto è stato ben studiato a monte.

Per ogni progetto studiato, il reparto di prototipazione di Stirweld ha 4 obiettivi:

Il prototipo realizzato è quindi la garanzia di un progetto industriale di successo!

State considerando FSW per un progetto?

Il nostro ufficio tecnico con servizio di prototipazione è a vostra disposizione per studiare la fattibilità del vostro progetto e quindi per produrre prototipi. Contattateci per essere certi che la saldatura per attrito sia la scelta giusta per il vostro progetto!