APPLICAZIONE FSW

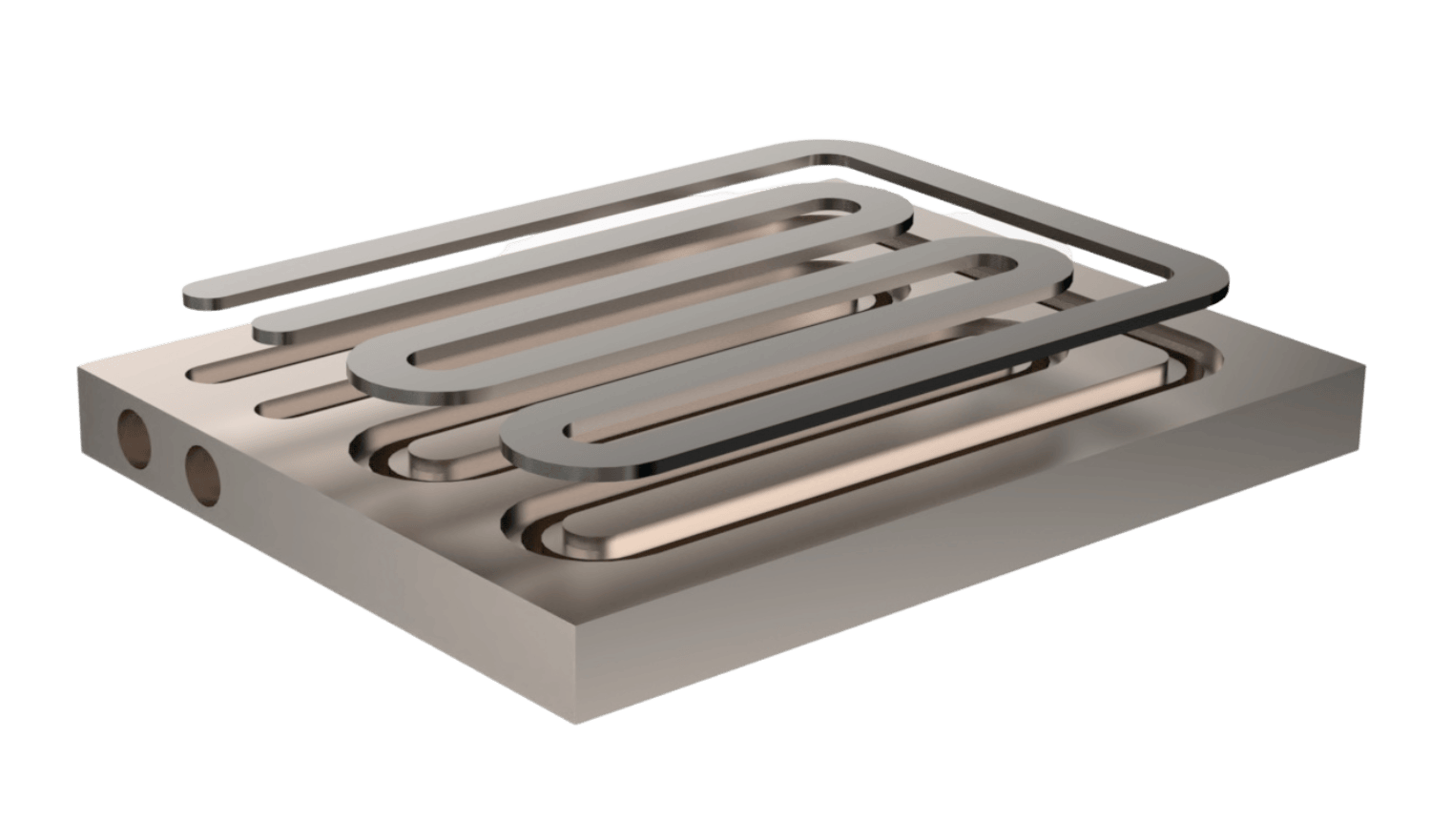

Piastra refrigerante saldata FSW

Gestione termica ottimizzata mediante saldatura Friction Stir Welding: prestazioni equivalenti alla brasatura sotto vuoto, costo inferiore rispetto ai tubi di rame.

Perché scegliere la saldatura FSW per assemblare la vostra piastra refrigerante?

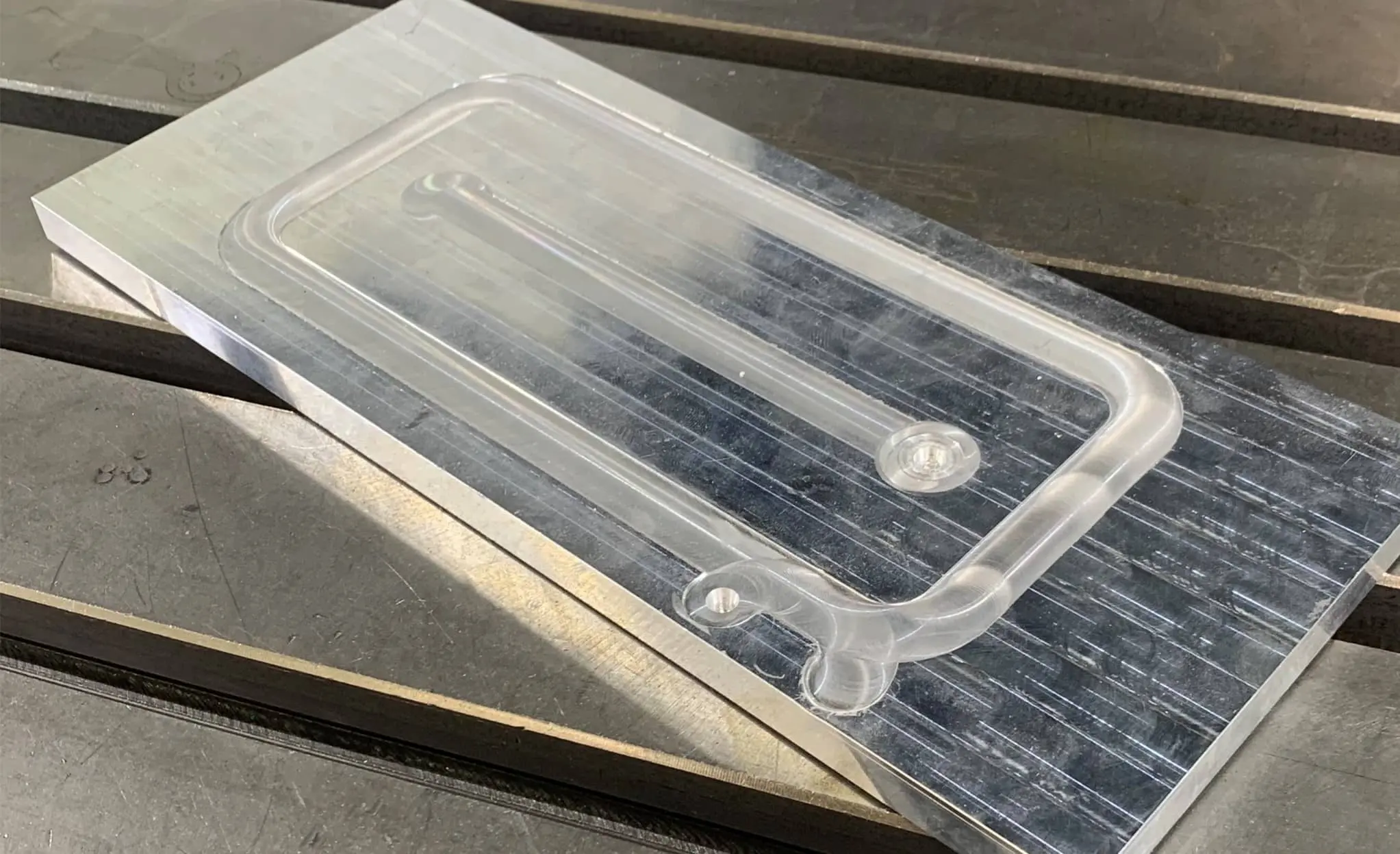

Le piastre refrigeranti utilizzate nel raffreddamento elettronico incorporano un alloggiamento con un canale del refrigerante e un coperchio, richiedendo tenuta, efficienza termica e durata a un costo accessibile. La saldatura Friction Stir Welding (FSW) soddisfa efficacemente questi criteri.

100% impermeabile

Il processo di saldatura FSW, operando allo stato solido, elimina la formazione di pori, garantendo una tenuta impeccabile sia per l’alluminio che per il rame.

Potenziamento termico x2

Consente l’uso di materiali ad alta conducibilità termica come l’AA1050 e il rame, raddoppiando l’efficienza termica.

Costo diviso per 10

Fino a 10 volte più economico rispetto ai metodi tradizionali come i tubi di rame, la brasatura o le tecniche di saldatura convenzionali.

Alta resistenza

Raggiunge resistenze meccaniche fino a 4300 psi (300 bar) senza bisogno di trattamenti termici post-saldatura.

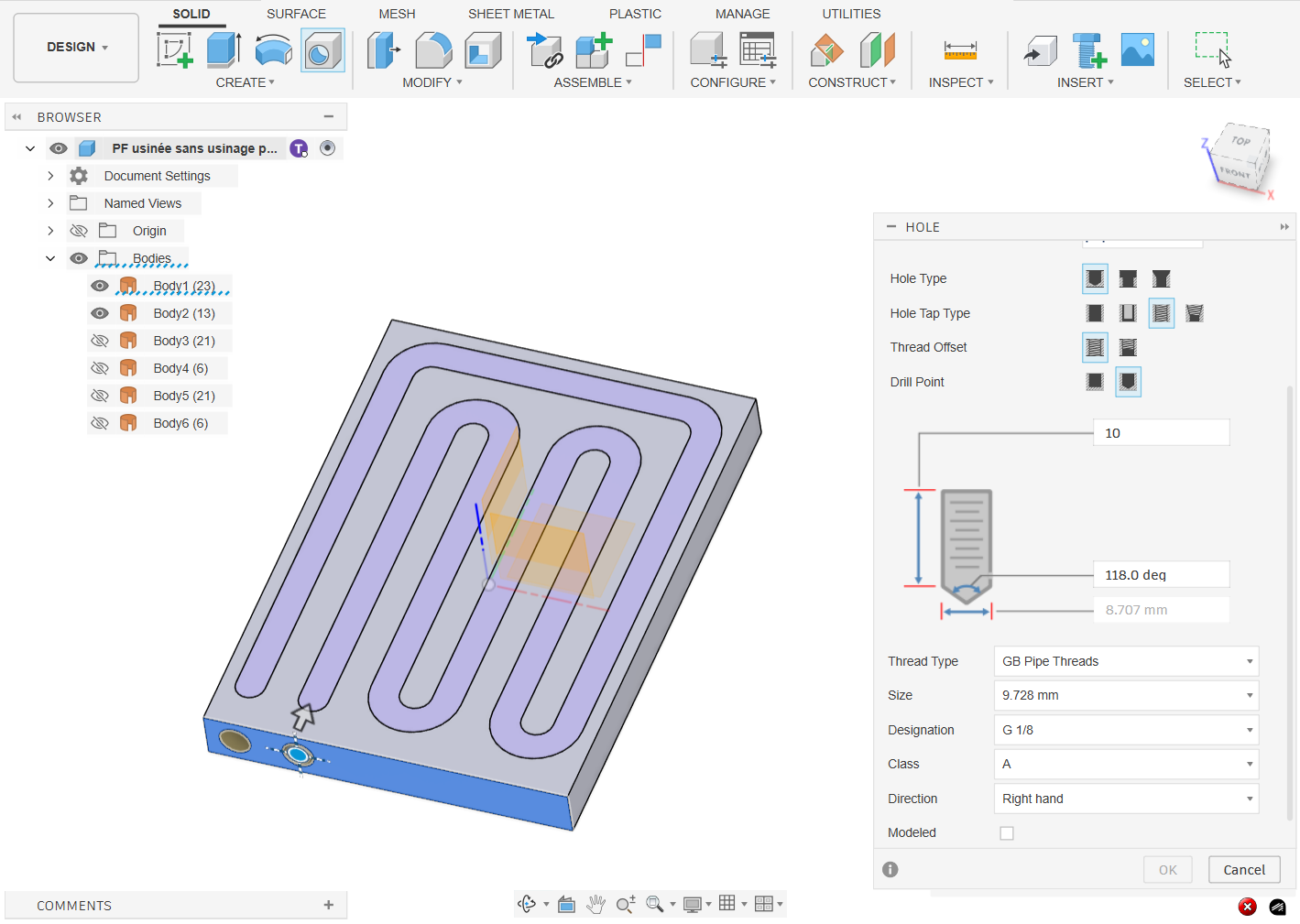

Specifiche tecniche delle piastre refrigeranti saldate FSW

Avete un progetto in mente?

Scoprite tutto il potenziale del vostro progetto di lamiera fredda con la nostra Guida alla progettazione FSW. Il nostro manuale copre tutto, da un’introduzione alla saldatura FSW e ai suoi vantaggi nell’assemblaggio di lamiere fredde, a una spiegazione dettagliata del processo FSW stesso. Compilate il modulo per richiedere la vostra Guida alla progettazione personalizzata e lasciate che i nostri esperti vi aiutino in ogni fase del processo.

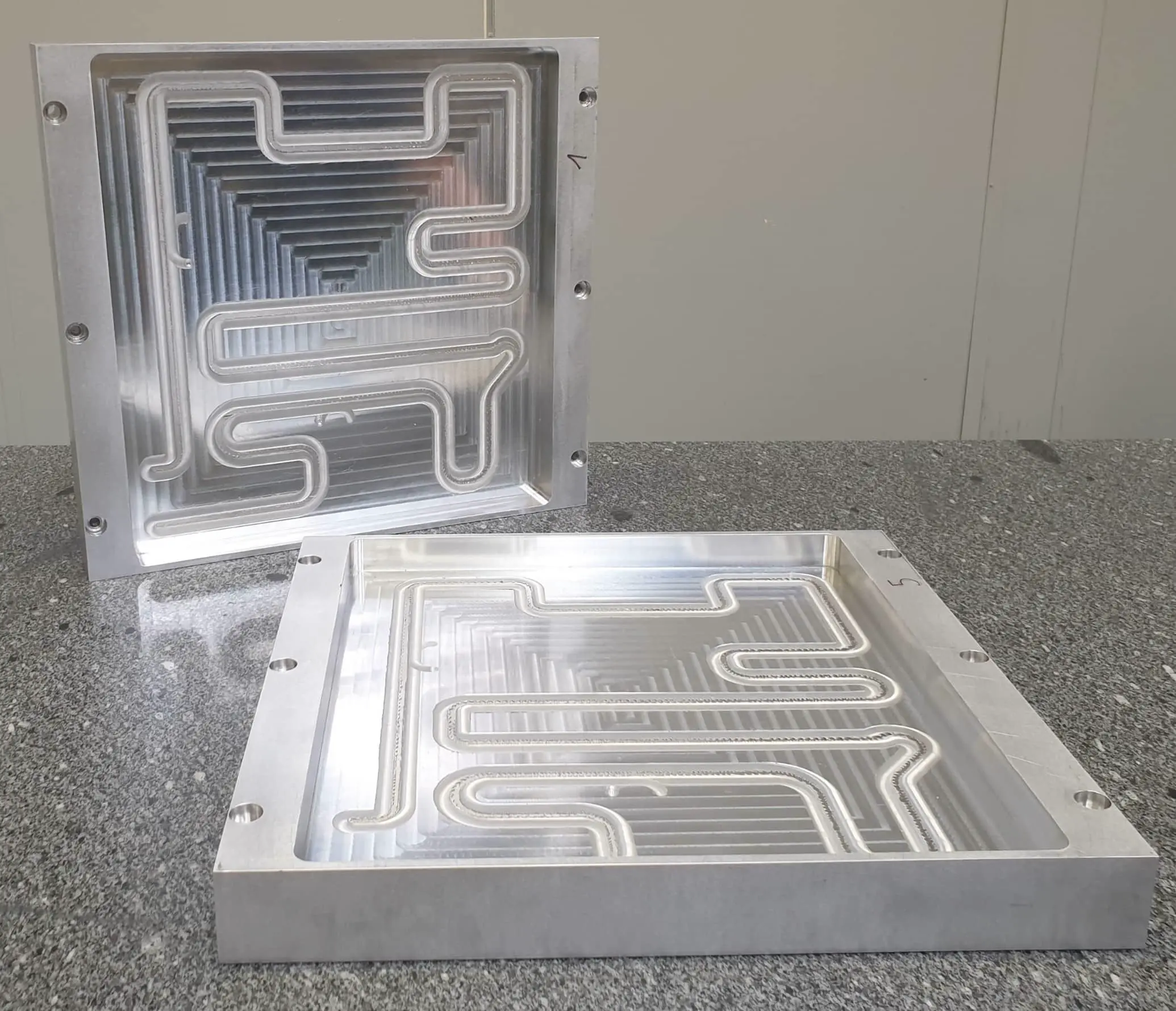

Saldatura FSW applicata a piastre refrigerante in tempo reale

Confronto tra le tecniche di assemblaggio FSW e le tecniche tradizionali di assemblaggio di piastre a freddo

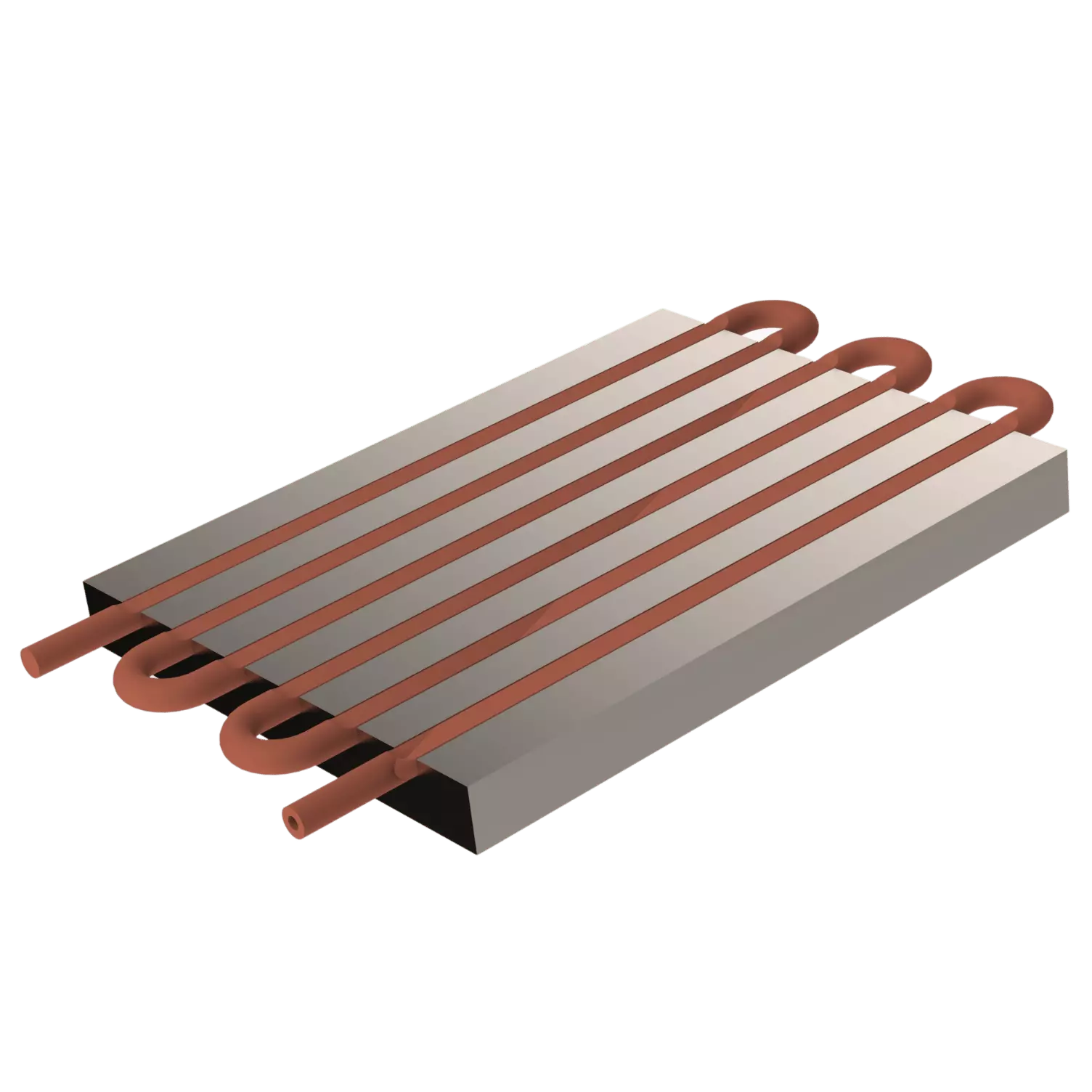

Saldatura Friction Stir Welding vs. tubi di rame

Quando si confrontano i metodi di giunzione per le piastre fredde, i vantaggi della saldatura FSW rispetto alla tecnica del tubo di rame sono evidenti. In primo luogo, il metodo del tubo di rame limita la capacità di raffreddamento perché rende difficile ottenere un’elevata densità di canali. Inoltre, la sua affidabilità in termini di conducibilità termica è indebolita dalle complesse fasi di produzione, tra cui la piegatura, l’applicazione di pasta termica e l’idroformatura. Inoltre, l’uso di tubi di rame su una piastra refrigerante di alluminio comporta il rischio di corrosione bimetallica in determinate condizioni.

La saldatura FSW offre invece notevoli vantaggi. Con questo metodo, non è necessario saldare il tubo ai connettori terminali (manifold); i connettori vengono lavorati direttamente nell’alloggiamento. Questo processo elimina anche la necessità di un rivestimento epossidico e le relative fasi di pressatura e asciugatura. Nel complesso, la saldatura FSW rappresenta un metodo più affidabile e semplificato di assemblaggio delle piastre fredde.

Saldatura Friction Stir Welding vs. foratura a cannone

La foratura a cannone, utilizzata nella progettazione di piastre fredde, è limitata dai suoi stessi vincoli. Limita la superficie di raffreddamento, costringendo i percorsi del liquido a seguire linee rette. Questa limitazione diventa critica per le piastre fredde di lunghezza superiore a 500 mm, dove la precisione e la coerenza della foratura sono messe a dura prova. Inoltre, questa tecnica rende i connettori particolarmente vulnerabili alle perdite.

La saldatura FSW, invece, consente di creare percorsi di raffreddamento più complessi, di gestire facilmente piastre lunghe e di garantire connettori sicuri e a tenuta stagna. Ciò la rende una soluzione di raffreddamento più affidabile ed efficiente.

Saldatura Friction Stir Welding vs. brasatura sotto vuoto

Quando si tratta di assemblare piastre a freddo, i costi e la sicurezza sono due fattori cruciali che spesso dettano la scelta della tecnologia. La saldatura FSW e la brasatura sotto vuoto rappresentano due paradigmi diversi in termini di costi e sicurezza.

Impatto dei costi sulle tecnologie delle piastre fredde

Saldatura FSW

Utilizzando una testa di saldatura FSW per i centri di lavoro, è possibile ridurre i costi fino a 10 volte:

Brasatura sotto vuoto

I costi totali delle operazioni di brasatura sotto vuoto sono elevati:

Considerazioni sulla sicurezza durante il montaggio delle piastre refrigerante

Saldatura FSW

L’FSW è un metodo sicuro che rispetta gli standard di sicurezza della lavorazione. Garantisce inoltre la salute dell’operatore, poiché non produce gas o fumi.

Brasatura sotto vuoto

La brasatura sottovuoto presenta un rischio di perdite a causa della mancanza di rilevamento iniziale dei difetti di legame e dei guasti legati alla pressione.

Siete interessati a uno sguardo dettagliato sui vantaggi dell’FSW rispetto alle tecniche tradizionali? Consultate il nostro blog completo Piastra refrigerante: assemblaggio FSW per maggiori prestazioni e risparmi.

Gestione termica e piastre refrigerante: sfide importanti per i settori critici

Una gestione termica efficiente è fondamentale in diversi settori, in quanto affronta questioni quali la riduzione dei costi e l’alleggerimento delle apparecchiature. Anche la riduzione al minimo delle perdite di pressione è essenziale. La qualità, soprattutto in presenza di vincoli termomeccanici, è essenziale. In particolare, la superficie delle piastre fredde deve essere perfettamente piana per garantire un contatto termico ottimale con i componenti elettronici.

Le piastre fredde svolgono un ruolo centrale in molti settori in cui la regolazione termica è di estrema importanza:

Ferrovia

Ottimizzazione dei sistemi di bordo

Ulteriori informazioni

Energia

Soluzioni termiche sostenibili

Aerospaziale

Raffreddamento ad alte prestazioni

Ulteriori informazioni

Centri dati

Soluzioni di raffreddamento efficienti

Difesa

Affidabile in condizioni estreme

Ulteriori informazioni

Si fidano di noi

“In Calip utilizziamo la tecnologia della saldatura FSW per tre motivi principali. In primo luogo, per motivi di tenuta. I nostri clienti si rivolgono spesso a noi con problemi di tenuta dei loro componenti e riteniamo che la FSW offra l’unica soluzione affidabile. In secondo luogo, apprezziamo la resistenza meccanica offerta dalla FSW. Poiché lavoriamo con profili molto grandi che a volte richiedono il rimontaggio, la resistenza meccanica della saldatura è fondamentale. Il terzo vantaggio è la ripetibilità, che garantisce una qualità costante su più saldature”.

Gabriel Venet

Dottore in Ingegneria meccanica

“Ci sono due ragioni principali per cui abbiamo scelto la saldatura FSW. In primo luogo, ci permette di fissare le operazioni di assemblaggio tra l’involucro e il coperchio che costituiscono il dissipatore di calore. In secondo luogo, volevamo utilizzare una tecnologia più semplice e rendere l’operazione più affidabile. La tecnologia FSW non solo semplifica il processo industriale, ma è anche più sicura e può portare a una significativa riduzione dei costi”.

X.A.

Sviluppo dei fornitori

Ampliate le vostre conoscenze: le nostre risorse sulla saldatura FSW di lamiere fredde

Per saperne di più sulla saldatura FSW a freddo delle lamiere, scoprite le nostre diverse risorse, tra cui webinar, articoli e white paper. Per accedere a una serie di informazioni approfondite che abbiamo accuratamente curato, fate clic qui sotto.

Webinar – 45 min – Replay

Gestione termica: perché scegliere la FSW per l’assemblaggio di piastre fredde?

Scoprite come massimizzare l’efficienza dei vostri gruppi di piastre fredde riducendo i costi. Il nostro esclusivo webinar gratuito rivelerà i vantaggi meno ovvi della saldatura Friction Stir Welding per le piastre fredde liquide.

Articoli del blog – 5 min

Piastra refrigerante lavorata con saldatura FSW: la risposta alle sfide della gestione termica

Piastra refrigerante: assemblaggio FSW per maggiori prestazioni e risparmi

Libro bianco – 20 min

Superare le sfide della produzione di lastre a freddo

Esplorate le possibilità della saldatura FSW nella produzione di piastre fredde liquide attraverso il nostro conciso libro bianco. Scoprite come affrontare le principali sfide e trasformare i problemi di produzione in opportunità.

Libro bianco – 20 min

Gestione termica: piastra refrigerante

Approfondite la vostra conoscenza della gestione termica in settori chiave con il nostro dettagliato libro bianco. Scoprite come la saldatura FSW ottimizza l’integrazione delle piastre fredde, armonizzando peso e prestazioni delle apparecchiature.

Siete pronti a rivoluzionare il vostro assemblaggio di piastre refrigerante?

Beneficiate di prestazioni superiori e di un buon rapporto costi-benefici grazie alla nostra avanzata tecnologia FSW. Consultate i nostri esperti per esplorare soluzioni personalizzate per le vostre specifiche esigenze di assemblaggio di lamiere a freddo.