Plaque froide : assemblage par FSW pour plus de performances et plus d’économies

La performance de la brasure sous vide pour un prix inférieur au forage profond !

Avec le développement du soudage par friction malaxage (FSW), de nouvelles technologies de plaques froides issues de ce procédé viennent bouleverser les processus de fabrication. Fiabilité de conductivité, flexibilité et coûts, ce sont 3 des principaux avantages qu’offrent l’assemblage de plaque froide liquide par FSW face aux techniques alternatives.

La dissipation de chaleur par plaque froide : qu’est-ce que c’est ?

Les plaques froides liquides sont un dispositif de dissipation thermique permettant le refroidissement d’équipements électroniques. Cet équipement permet de dissiper la chaleur produite par les équipements électroniques à haute puissance, à la surface de la plaque froide via plusieurs canaux de fluide. La dissipation se fait par la conduction entre le liquide de refroidissement situé dans les canaux et la plaque froide.

Les plaques froides liquides en aluminium contribuent à la conception performante de nouveaux appareils équipés de composants électroniques à haute puissance. Ceci s’explique notamment par l’utilisation de composants électroniques de plus en plus puissants dans des boîtiers de plus en plus compacts. Ces boîtiers compacts contraignent les concepteurs à penser à de nouveaux dispositifs de refroidissement performants.

Les performances techniques de ces composants sont d’ailleurs positivement impactées par les plaques froides liquides qui apportent de meilleures performances des refroidissements sur des applications à haut flux thermiques comparé à des systèmes de refroidissements plus traditionnels comme le refroidissement convectif par air.

Quelles applications pour les plaques froides ?

Il existe de nombreux domaines dans lesquels une parfaite gestion des flux thermiques est nécessaire. Voici les domaines dans lesquels les plaques froides sont utilisées :

Quels sont les différents types de plaques froides ?

Il existe différents types de plaques froides liquides, à savoir :

Plaque froide : présentation et comparaison des modes de fabrication

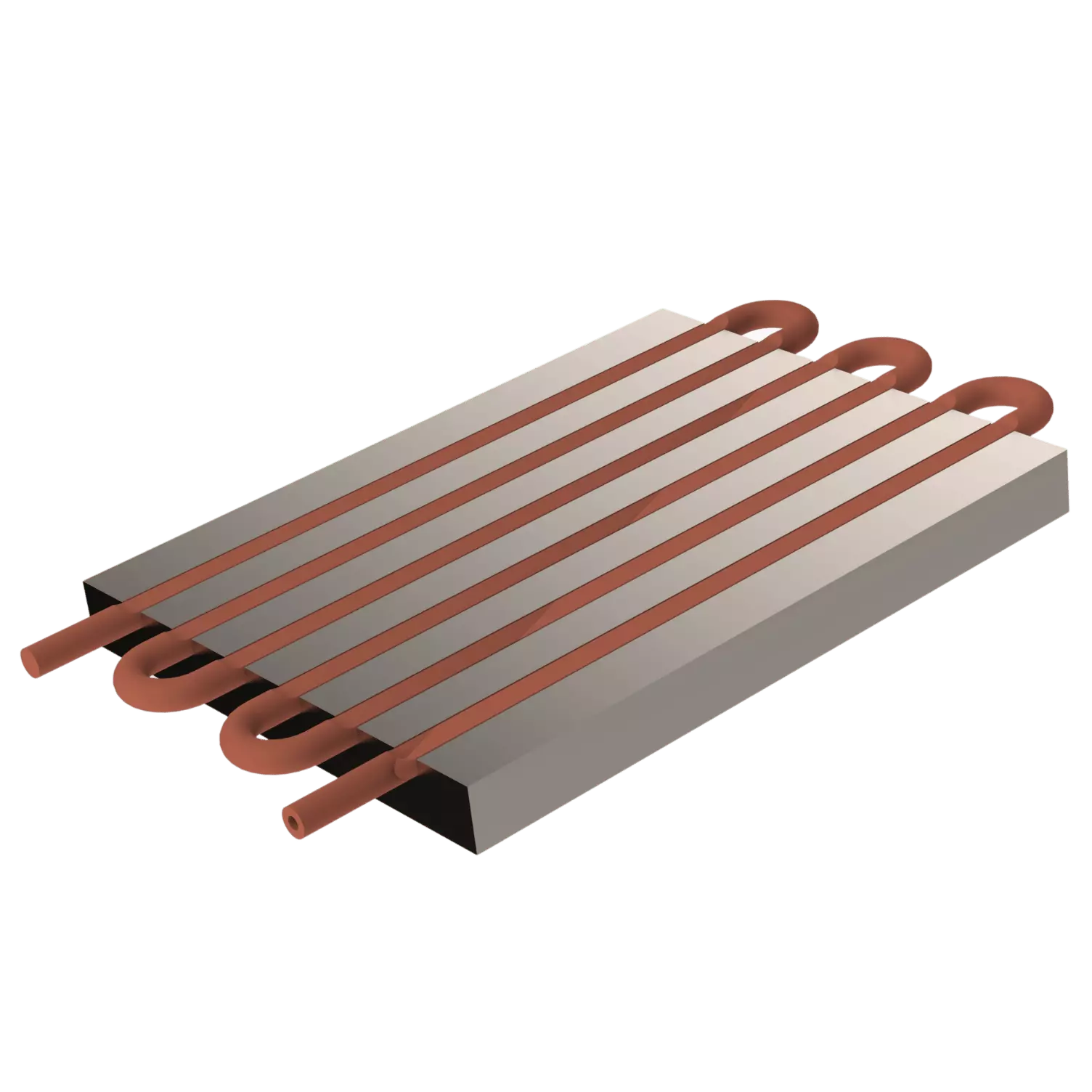

Plaques froides liquide à tube

Il s’agit probablement de la forme de plaque froide la plus simple qu’il existe aujourd’hui. En effet, il s’agit d’une plaque froide dans laquelle est encastrée un tube sans joint.

Selon le flux thermique souhaité et le liquide de refroidissement à passer dans l’application, les tubes peuvent être de différentes matières, mais plus généralement les tubes sont en cuivre. Ces derniers sont insérés de deux manières ; soit mécaniquement (à sec) ou bien avec un joint époxy thermique afin d’éliminer la microporosité et de maximiser les performances thermiques.

Les inconvénients de la plaque froide liquide à tube

Les limites de cette configuration sont la performance de refroidissement (il n’est pas possible d’avoir une grande densité de canaux avec cette méthode) et la fiabilité de la conductivité du tube en raison des étapes critiques de fabrication, à savoir :

- Cintrage nécessaire pour prendre la forme voulue dans la plaque

- Opération pour garantir une bonne conductivité thermique :

– Soit dépose d’une pâte thermique qui représente un coût important,

– Soit hydroformage pour déformer le tube dans son logement mais il n’est pas possible de contrôler si un jeu entre le tube et la plaque est toujours présent.

Depuis 2020, le coût du cuivre a été multiplié par 5, ce qui représente également un frein à l’utilisation de cette solution de plaque froide liquide.

Les plaques froides liquides à forage profond

Les plaques de refroidissement liquide par forage sont conçues avec une série de trous profonds sur la longueur de la plaque en aluminium afin de créer différentes canaux d’écoulement. Chaque trou est percé perpendiculairement au trajet principal du liquide de refroidissement, puis partiellement bouché afin de créer un trajet continu de liquide sur toute la plaque. Puis des piquages sont utilisées pour renvoyer le fluide dans la plaque.

L’avantage de ce procédé de plaque froide est qu’il n’y a aucune barrière thermique entre le fluide de refroidissement et la plaque d’aluminium. De plus, la plaque d’aluminium est fabriquée sans contrainte thermique, ce qui facilite l’obtention de sa planéité finale.

Les inconvénients de la plaque froide liquide par forage profond

- Les plaques froides liquides par forage profond ne permettent pas une grande liberté de conception d’un point de vue de la surface de refroidissement, les trajets du liquide étant uniquement des lignes droites.

- Pour des plaques froides de plus de 500 mm de long, le forage profond devient très difficile dans des plaques d’aluminium.

- Également, les piquages sont des zones très sensibles confrontées aux fuites.

Les plaques froides liquides en moulage sous pression

La plaque froide liquide en moulage sous pression est composé de deux parties : le boîtier et le capot. Ce type de dissipateur thermique est notamment utilisé pour des applications complexes et/ou de grands volumes de production.

Après le moulage, les deux parties peuvent être visées à l’aide d’une joint torique ou bien par FSW.

Les inconvénients de la plaque froide liquide en moulage sous pression

Les plaques froides sous pression utilisent une technologie particulière qui consiste à mouler la pièce d’aluminium par-dessus le tube de canalisation du liquide de refroidissement. Bien que le résultat attendu soit une pièce parfaitement étanche, verser l’aluminium liquide autour du tube est un procédé délicat qui nécessite de maintenir immobile le tube pour éviter tout mouvement pouvant impacter l’étanchéité de la plaque. Cette technologie augmente fortement le coût de la plaque froide en raison de la complexité du tube et de son maintien.

Les plaques froides liquides assemblées par brasage

La technologie de brasage dans l’assemblage de plaques froides est généralement utilisée pour des conceptions à haute performance nécessitant une plus faible résistance thermique mais une étanchéité parfaite. Pour les concepteurs, utiliser le brasage pour l’assemblage de plaques froides offre de nombreuses possibilités et flexibilité pour maîtriser :

- La résistance thermique,

- Le flux de chaleur,

- La chute de pression,

- Le trajet du fluide,

- La taille,

- La forme,

- La dureté du matériau,

- La géométrie de la surface et la possibilité de monter des composants des deux côtés de la plaque.

Le canal de refroidissement est créé en usinant des déflecteurs et les ailettes dans la plaque ou bien en introduisant directement des ailettes en aluminium ondulée à haute performance. Bien que l’utilisation de ce type de plaques froides offre une grande flexibilité, on retrouve là aussi un procédé très coûteux.

Les inconvénients des plaques froides liquides assemblées par brasage

- Les équipements de brasage sont très coûteux (avec des équipements sous vide coûtant plus de 1M€)

- Des coûts annuels de maintenance de matériel conséquents.

- Un traitement thermique des pièces est nécessaire après brasure pour redonner des propriétés mécaniques acceptables aux pièces.

- Des cycles de brasage très longs (environ 8h)

- L’impossibilité de brasser des plaques froides très grandes en raison de la taille des fours de brasage.

Les plaques froides liquides assemblées par FSW

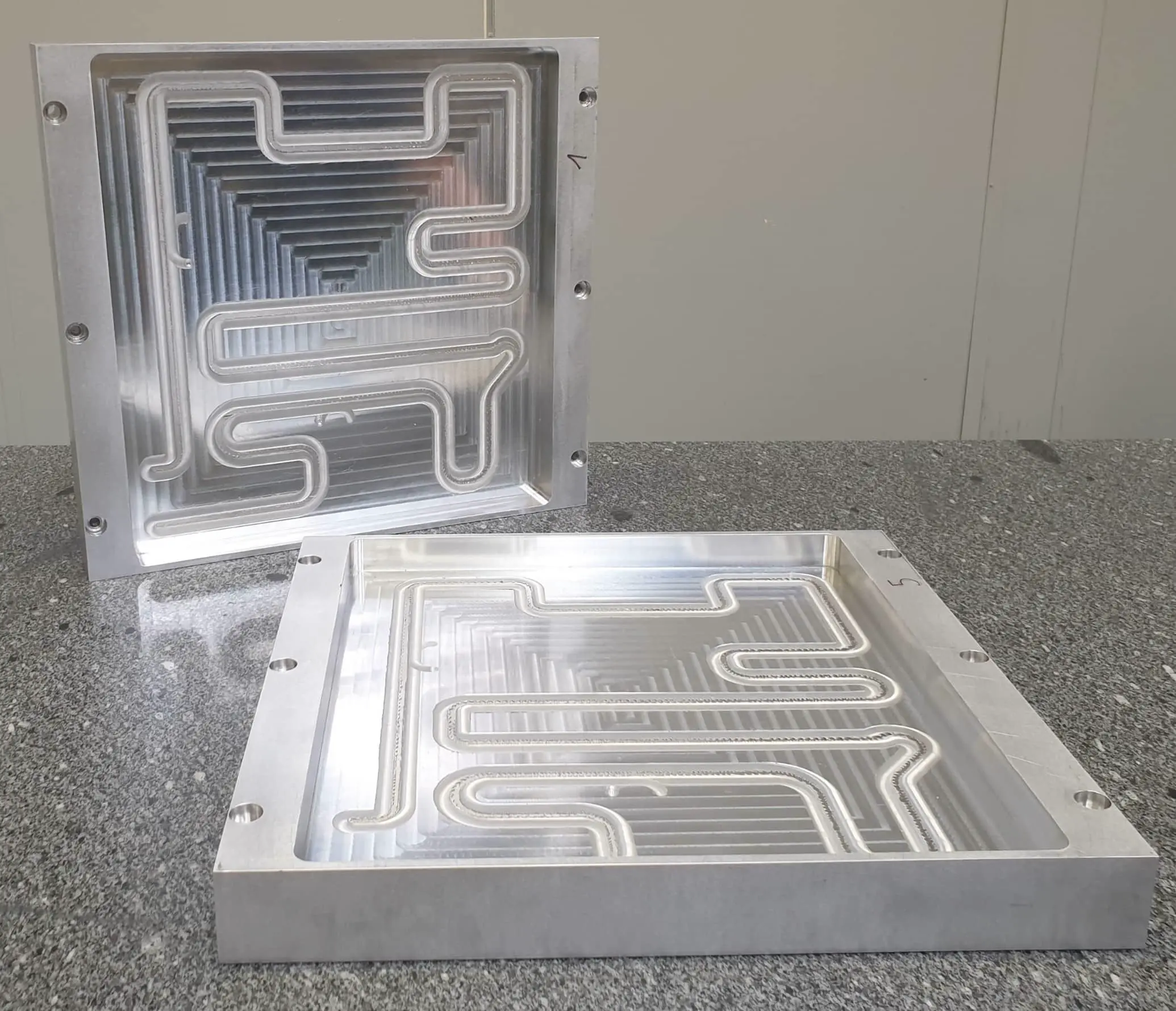

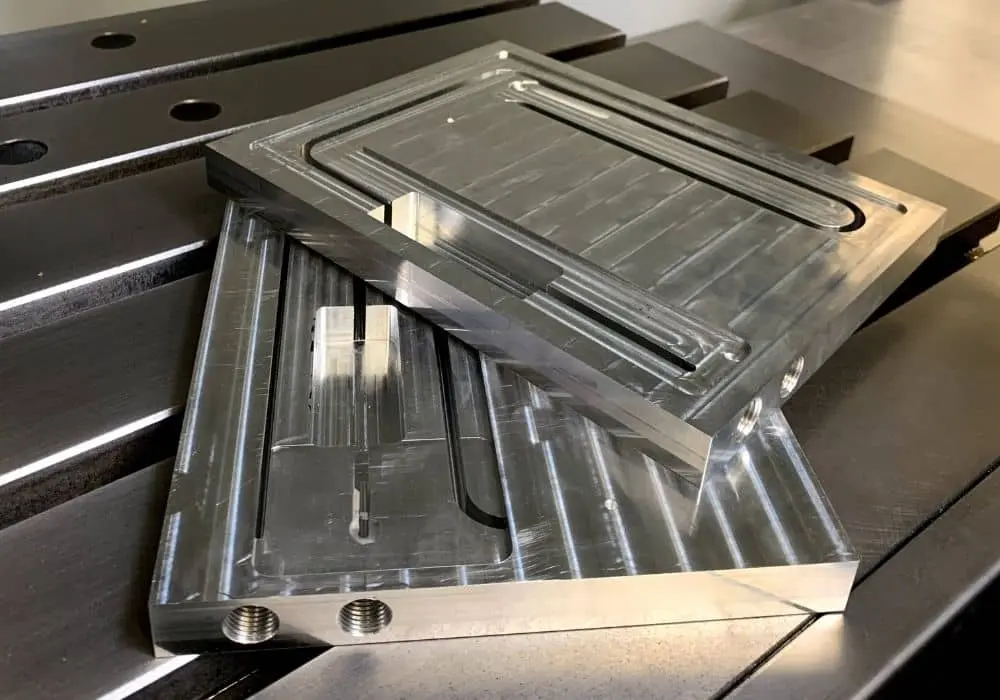

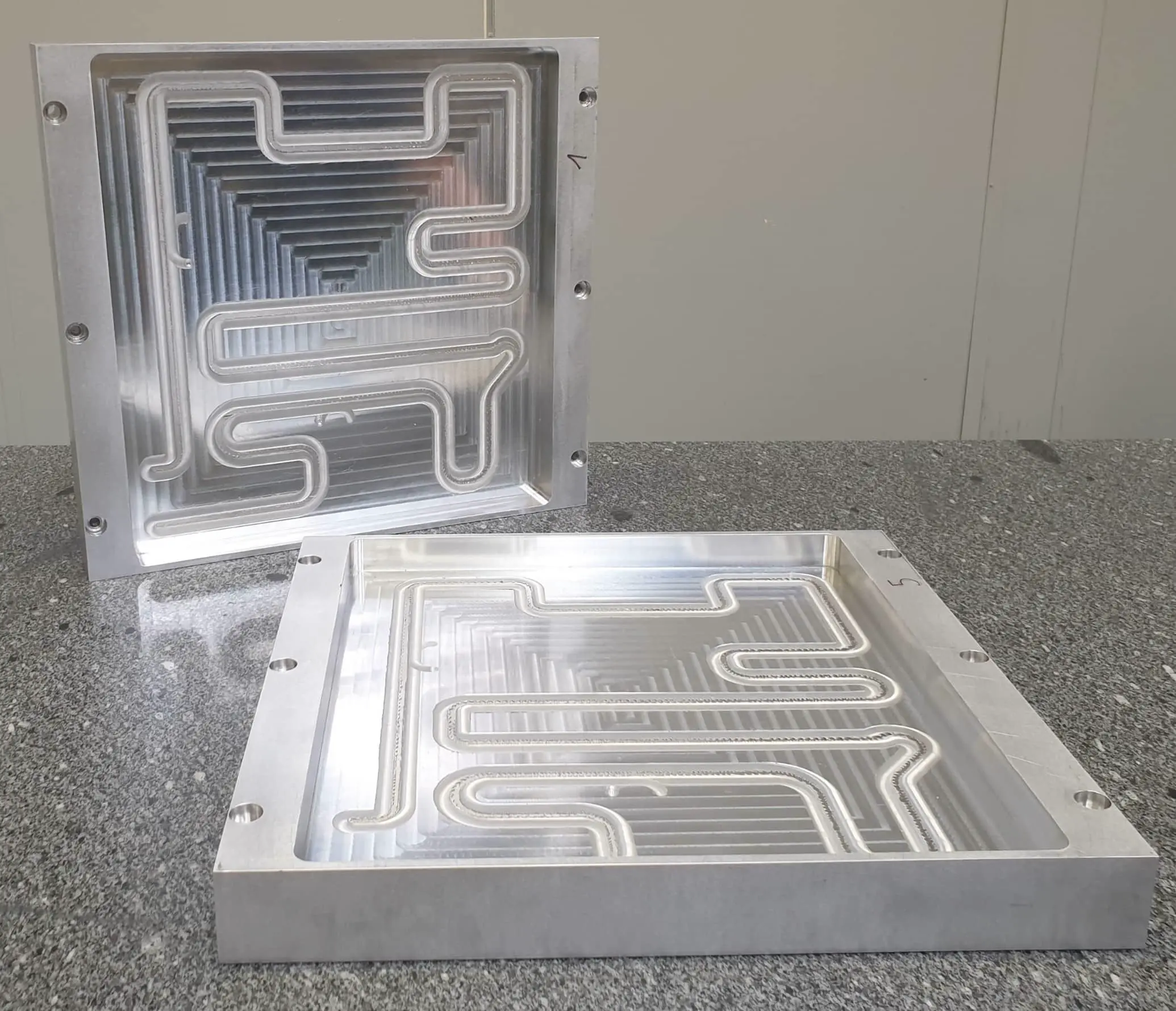

L’assemblage de plaques de refroidissement liquides par FSW (soudage par friction malaxage) est une construction en deux parties.

Le chemin d’écoulement du liquide est usiné dans le boîtier de la plaque froide. Ce canal de refroidissement peut être complexe et même incorporer des ailettes pour améliorer la surface de transfert de chaleur.

Le capot est ensuite placé sur le canal au-dessus de la zone d’écoulement et soudé par FSW.

Quels sont les avantages des plaques froides liquides soudées par FSW ?

L’avantage majeur de l’utilisation du FSW pour l’assemblage de plaques froides pour l’électronique de puissance est son coût :

- Outil tout en un : équipement de soudage et d’usinage hybride

- Processus de fabrication rapide pour les grandes plaques (environ 10 min par plaque) ou les petites plaques (environ 1 min)

- Faible consommation d’énergie (similaire à une opération d’usinage)

- Formation rapide : 1 jour pour former un opérateur CNC en un opérateur FSW

Le FSW présente par rapport aux méthodes alternatives précédemment citées, de nombreux avantages techniques indiscutables :

- Résistance à la pression de 300 bars (pour 10 bars pour la plaque froide liquide par vissage).

- Possibilité de souder tous les alliages d’aluminium ainsi que les aluminiums à haute résistance et les aluminiums de fonderie.

- Soudabilité de tous les alliages de cuivre.

- Possibilité de souder de l’aluminium avec du cuivre.

- Choix libre de la géométrie de refroidissement pour refroidir des zones précises sur une application (contrairement au forage ou les canaux sont des lignes droites).

Vous voulez en savoir plus ?

Téléchargez notre livre blanc sur les plaques froides soudées par FSW.