La soldadura FSW: un cost-killer en la industria aeronáutica

El uso de aleaciones de aluminio es de verdadero interés para las industrias de procesos de fabricación en la aeronáutica, ya que, debido a sus propiedades únicas, el uso de este material permite alcanzar los objetivos de aumentar la carga útil y la eficiencia del combustible de las aeronaves. La unión de aleaciones de aluminio mediante técnicas como la soldadura por fusión suele ser propensa a los defectos. Por el contrario, la soldadura por fricción-agitación (o FSW) garantiza numerosas ventajas sobre los procesos de unión convencionales.

La FSW es un proceso de soldadura en estado sólido muy interesante para los componentes de aleación de aluminio en el sector aeroespacial. No es en absoluto una aplicación que se espera a largo plazo, sino que ya es una realidad: existen a día de hoy muchas aplicaciones reales con grandes ventajas para la industria aeronáutica.

¡Veamos cuáles son estas aplicaciones!

Aplicaciones del FSW en la industria aeronáutica

Como se ha mencionado anteriormente, la FSW ya se aplica en el sector aeronáutico. En concreto, un tercio de la actividad de Stirweld se dedica ya a este tipo de aplicaciones.

He aquí algunos ejemplos concretos de aplicaciones actuales.

Soldadura por fricción-agitación para la fabricación de tanques de hidrógeno

Si hablamos de aplicaciones espaciales, es imprescindible mencionar la fabricación de tanques de hidrógeno. Todos los tanques de los lanzadores espaciales utilizan FSW. El hidrógeno se está estudiando cada vez más para aplicaciones aeroespaciales (quizás tras el anuncio de Airbus de desarrollar tanques de hidrógeno) y, si los tanques se fabrican en aluminio, el FSW es muy interesante para fabricar estos tanques. ¿Por qué? Porque es más barato que los tanques de material compuesto y más seguro que los tanques de acero.

Vagones cisterna para el transporte de ácido nítrico concentrado (United Wagon Co)

La principal ventaja de utilizar FSW para producir tanques de hidrógeno es que la resistencia mecánica de una soldadura hecha por FSW es mayor que la de la soldadura TIG o por arco. Utilizando FSW conseguimos directamente un depósito estanco, lo que no ocurre con la soldadura MIG o TIG, ya que con la soldadura por fricción, obtenemos una porosidad que se escapa. Este no es el caso de la soldadura por fricción-agitación.

El único problema que se puede observar al utilizar la FSW como tecnología de unión es que al final de la soldadura, dejamos un agujero al salir la herramienta del material. Sin embargo, este defecto se evita simplemente utilizando un pin retráctil: se trata de un pasador especial que se coloca en un eje adicional, de modo que al final de la soldadura, retraemos el pin para poder rellenar el agujero final de la soldadura.

En la foto de arriba se puede ver una soldadura FSW circunferencial de un depósito de aluminio 2024-T3 de 100 mm de diámetro con un espesor de 2,4 mm. En el extremo de la soldadura se aprecia un orificio de salida que se ha rellenado utilizando el principio del pin retráctil.

El FSW para la fabricación de tanques se utiliza en todos los lanzadores espaciales. Como se sabe, los lanzadores tienen tanques de oxígeno e hidrógeno, y todos los lanzadores del mundo utilizan el FSW por algunas razones claras:

Sustitución de remaches mediante soldadura FSW

Las estructuras aeroespaciales se ensamblan mediante remaches. Hasta ahora, no era posible utilizar el proceso de soldadura, ya que la mayoría de las estructuras aeroespaciales están hechas de aleaciones de aluminio 7xxx y 2xxx. En estos casos, si se utiliza la soldadura por fricción (como la soldadura TIG, MIG, por arco o láser), estos tipos de aleaciones de aluminio producen muchos defectos, como grietas. Como la estructura está diseñada en fatiga, no podemos asumir las grietas.

Sin embargo, al utilizar FSW evitamos este defecto, ya que es un proceso en estado sólido. Esto significa que es posible soldar estas aleaciones de aluminio de forma segura y con garantía de calidad. Por tanto, es posible sustituir el remachado.

La sustitución de los remaches por la soldadura por fricción-agitación tiene varias ventajas:

Aeroespacial: sustitución de remaches

Soldadura por puntos: sustitución de la soldadura por resistencia

Como puede verse en las imágenes anteriores, la sustitución de los remaches puede realizarse mediante soldadura continua o por puntos (es decir, un punto de soldadura que sustituye al remache).

La sustitución de remaches por FSW ya ha sido estudiada y probada para diferentes aplicaciones:

Reducción de las materias primas al utilizar soldadura por fricción-agitación

En la industria aeroespacial, es muy importante tener en cuenta lo que se conoce como la relación entre compra y vuelo (buy to fly ratio). Se define como la relación entre el peso de la materia prima utilizada para fabricar la pieza y el peso de la pieza final. La intención es mantener esta relación lo más baja posible, ya que, aunque el material de desecho puede reciclarse, tiene un valor limitado y no puede utilizarse para aplicaciones aeroespaciales. Otro problema de la mecanización a partir de bloques es el largo plazo de entrega, ya que su producción puede tardar hasta más de un año. El uso de la soldadura por fricción-agitación permite reducir en gran medida el ratio buy to fly y, por tanto, la inversión necesaria.

Podemos ver, en particular, el ejemplo de uno de nuestros clientes, que logró reducir una gran cantidad de aluminio utilizado al incorporar la tecnología FSW en la fabricación de sus marcos:

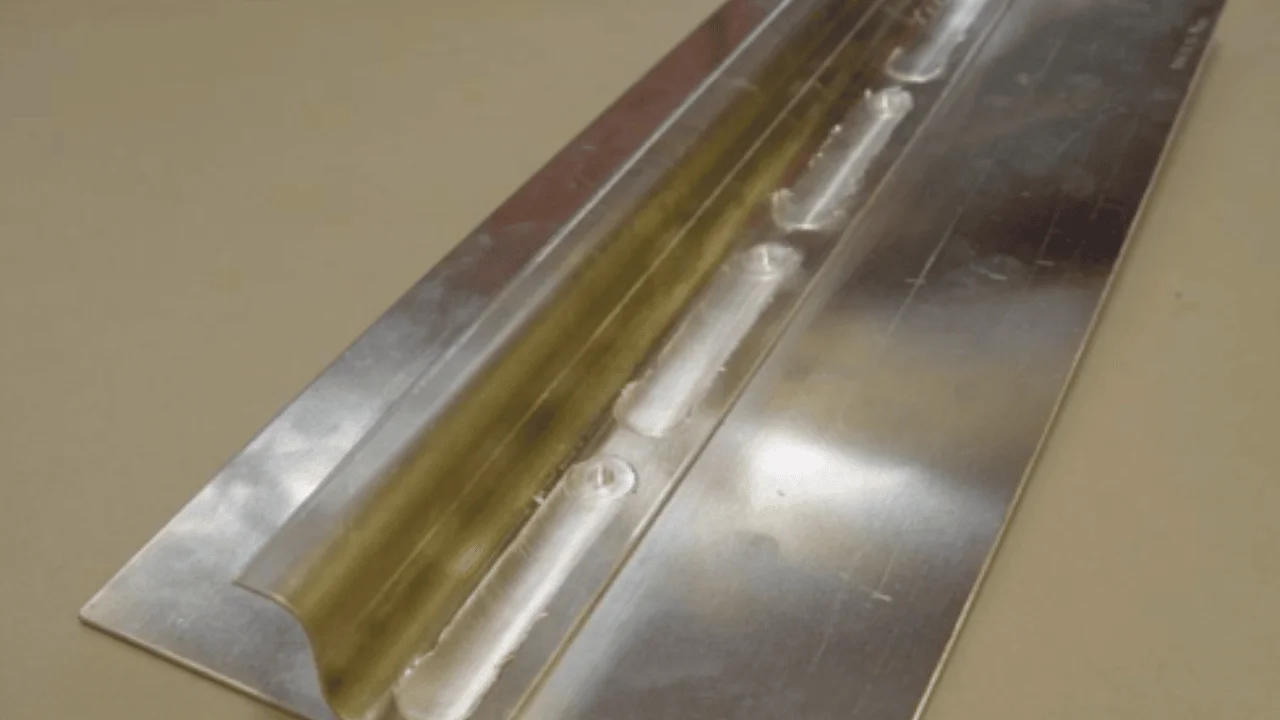

Pieza después de FSW

Detalle de la soldadura FSW

Pieza acabada FSW

Este marco mide aproximadamente 1 metro de largo. Anteriormente, este cliente utilizaba un bloque de aluminio completo. La idea era que, a partir de 4 perfiles de aluminio, se hicieran 4 soldaduras en cada esquina y se mecanizaran para obtener esta pieza final. Por supuesto, no se trata de una aplicación confidencial, por lo que se utiliza como ejemplo para poder imaginar que muchas otras aeroestructuras que utilizan un bloque de aluminio podrían realizarse de la misma manera (ahorrando una gran cantidad de material y sin tener que mecanizar el 90% de la pieza). Por lo tanto, este tipo de aplicación está muy cerca de la impresión 3D, excepto que aquí estamos hablando de piezas grandes y el único límite es el tamaño de su máquina CNC.

Como hemos mencionado, hay un gran número de piezas en el sector aeronáutico que podrían fabricarse con esta técnica, que ofrece numerosas ventajas:

Ejemplo de una pieza diseñada reduciendo la materia prima

Soldadura por fricción-agitación de componentes de cobre

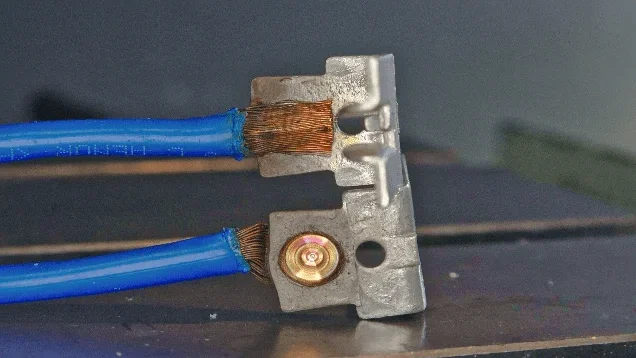

En la mayoría de las aeronaves, la salida de las fuentes del generador se acopla a uno o varios conductores de baja impedancia llamados barras colectoras, que son de cobre. Éstas están situadas en puntos centrales del avión y proporcionan suministros positivos a varios circuitos de consumo.

Como podemos ver en la imagen de la derecha, podemos soldar alambre y, lo que es más interesante, podemos soldar cobre con aluminio, por lo que podemos crear una barra colectora en la que mantenemos el cobre donde lo necesitamos (para el contacto eléctrico) y podemos utilizar aluminio para el resto de la barra colectora. Así reducimos el coste y el peso de la pieza.

La principal ventaja es reducir el atornillado. Actualmente, las barras conductoras se integran en el avión mediante atornillado, cuyo principal problema es el coste (mecanizado y atornillado – la soldadura siempre es más barata que el atornillado).

Otra gran ventaja es la obtención de una unión metalúrgica continua y sin defectos entre las distintas piezas, ya sea entre cobre y aluminio, cobre con cobre o aluminio con aluminio.

Además, no hay riesgo de que la pieza se desenrosque. Hay que tener en cuenta que en un avión se producen vibraciones y esto podría dar lugar a un desenroscamiento que, cuando se produce, podría incluso provocar un incendio. Al utilizar la soldadura por fricción-agitación, este problema queda completamente resuelto.

Además, no podemos olvidar otras importantes ventajas de la FSW en los componentes de cobre del sector aeronáutico:

Y en cuanto a las principales ventajas de la soldadura FSW de cobre y aluminio, recordemos que son:

¿Cómo puede Stirweld ayudarle a implantar la tecnología FSW?

Como hemos visto, la integración de la tecnología FSW en el proceso de fabricación en el sector aeronáutico ofrece grandes ventajas, incluida una gran reducción de la inversión necesaria.

Estas ventajas pueden verse no sólo en las diversas aplicaciones mencionadas en este artículo, sino especialmente en la soldadura de placas frías. Para saber más al respecto, le recomendamos que lea el artículo “Placa fría y FSW: la respuesta a los retos de la gestión térmica“.

Tanto si es un experto como un principiante en este tipo de soldadura, Stirweld puede ayudarle a incorporar la tecnología de unión FSW de cuatro formas:

Un cabezal FSW para soldar y mecanizar en la misma máquina

El cabezal Stirweld FSW se monta en cualquier máquina CNC, proporcionando todas las funciones inexistentes para llevar a cabo la soldadura por fricción-agitación. De este modo, es posible realizar operaciones de FSW en su máquina CNC, con un coste hasta 10 veces inferior al de una máquina dedicada. Esto es muy interesante para las aplicaciones aeroespaciales, ya que el volumen de éstas es menor que el de otras aplicaciones (como las de automoción).

Además, el cabezal puede montarse y desmontarse en sólo 15 minutos, lo que permite mecanizar la pieza directamente después de soldarla, sin necesidad de moverla. Esto, en términos de productividad, y principalmente para las piezas grandes, es muy interesante.

Herramientas FSW para su aplicación aeronáutica

Las herramientas de FSW, al igual que las de fresado, son consumibles. Su vida útil es larga: estamos hablando de 2 kilómetros de soldadura con una sola herramienta. Por supuesto, existen diferentes herramientas adaptadas a cada tipo de aplicación. En el caso de las aplicaciones aeronáuticas, las más interesantes son:

Para saber más sobre las herramientas Stirweld, no dude en descargar nuestro catálogo de herramientas FSW.

Estudio industrial de FSW para lograr la implantación de su proceso de FSW

Somos conscientes de que la soldadura por fricción-agitación es un proceso nuevo y desconocido para muchos. Por ello, en Stirweld ofrecemos los estudios industriales para ayudarle a dar sus primeros pasos en la materia, acompañándole durante todo el proceso:

Formación en FSW: mejore sus conocimientos sobre la tecnología de unión FSW

Stirweld también ofrece servicios de formación para ayudar a nuestros clientes a asegurarse de que comprenden bien la soldadura por fricción-agitación una vez que deciden implementarla en sus equipos. La formación está disponible en función del nivel de conocimientos de los participantes: desde personas que desconocen por completo la soldadura FSW hasta quienes se consideran experimentados en este campo.

Organizamos varios seminarios web en los que podrá descubrir cómo se utiliza la tecnología FSW para diferentes aplicaciones y sectores. Consulte todos nuestros seminarios web en nuestra página de webinars de FSW.

¿Le interesa integrar FSW en su aplicación aeronáutica?

¡Podemos ayudarle!