Le soudage par friction malaxage : un cost-killer dans l’industrie aéronautique

L’utilisation de l’aluminium présente un réel intérêt dans les procédés de fabrication de l’industrie aéronautique. En effet, grâce aux propriétés uniques de ce matériaux, on peut atteindre les objectifs d’augmentation de la charge utile et améliorer le rendement énergétique des avions. Cependant, l’assemblage de l’aluminium à l’aide de techniques telles que le soudage par fusion engendre de nombreux défauts. Le soudage par friction malaxage (ou FSW) en revanche, offre de nombreux avantages par rapport à ces procédés d’assemblage classiques.

Le FSW est un procédé de soudage à l’état solide très intéressant pour l’assemblage des pièces en aluminium dans le secteur aérospatial. Il est utilisé dans de nombreuses applications et a déjà permis de grands avantages pour l’industrie aéronautique.

Voyons quelles sont ces applications !

Le FSW appliqués à l’industrie aéronautique

Comme mentionné ci-dessus, le FSW est déjà utilisé dans le secteur aéronautique. A titre d’exemple, un tiers de l’activité de Stirweld est dédié à ce type d’application.

Voici quelques exemples concrets d’applications réelles :

Assemblage de réservoirs par soudage FSW

Quand on parle d’applications spatiales, il est essentiel de mentionner la fabrication de réservoirs à hydrogène. En effet, l’hydrogène est de plus en plus étudié et utilisé dans les domaines aéronautiques et spatial. Airbus a notamment annoncé sa volonté de développer des réservoirs à hydrogène. Réservoirs à hydrogènes qui, s’ils sont en aluminium, ont tout intérêt à être soudé par FSW. Pourquoi l’aluminium ? Parce que ce matériau représente un coût moindre par rapport au composite et est plus sûr que les réservoirs en acier.

Wagons-citernes pour le transport d’acide nitrique concentré (United Wagon Co)

L’intérêt d’utiliser le FSW pour assembler des réservoirs à hydrogène réside dans le fait que la résistance mécanique d’une soudure réalisée par FSW est supérieure à celle d’une soudure TIG ou à l’arc. En utilisant le soudage par friction malaxage, on obtient directement un réservoir étanche, ce qui n’est pas le cas avec le soudage MIG ou TIG. En effet, avec le soudage par friction, on a une porosité et cette porosité provoque des fuites. Ce n’est pas le cas avec le FSW.

Le seul problème que vous pourriez rencontrer en utilisant le FSW comme technologie d’assemblage est le trou de sortie de la soudure. Ce trou résulte de la sortie de l’outil FSW fixe de la pièce soudée. Cependant, ce défaut est contourné par la mise en œuvre du principe du pion rétractable : il s’agit d’un pion spécifique qui est placé dans un axe supplémentaire, de sorte qu’à la fin de la soudure, nous rétractons le pion. Cela permet de remplir le trou de sortie à la fin de la soudure.

Sur la photo ci-dessous, on peut observer une soudure FSW circonférentielle d’un réservoir de diamètre 100 mm en aluminium 2024-T3 et de 2,4mm d’épaisseur. On remarque un trou de sortie à la fin de la soudure qui a été rempli grâce au principe du pion rétractable.

Le procédé de soudage FSW pour l’assemblage de réservoirs est utilisé pour tous les lanceurs spatiaux. Comme vous le savez, les lanceurs ont des réservoirs d’oxygène et d’hydrogène, et tous les lanceurs du monde utilisent le FSW pour des raisons évidentes :

Remplacement du rivetage par le soudage FSW

Les structures aérospatiales sont assemblées par rivetage. Jusqu’à présent, il n’était pas possible de souder car la plupart des structures aérospatiales sont fabriquées en alliages d’aluminium 7xxx et 2xxx. Dans ces cas, si l’on utilise le soudage par friction (tel que le soudage TIG, MIG, à l’arc ou au laser), ces types d’alliages d’aluminium génèrent de nombreux défauts, tels que des fissures. Comme la structure est conçue en fatigue, nous ne pouvons pas accepter la présence de fissures.

Cependant, en utilisant le FSW, nous évitons ce défaut, car il s’agit d’un procédé à l’état solide. Cela signifie qu’il est possible de souder de tels alliages d’aluminium de manière sûre et avec une qualité garantie. Il est donc possible de remplacer le rivetage.

Remplacer les rivets par le soudage par friction malaxage présente plusieurs avantages :

Aérospatial : remplacement du rivetage

Soudage par points : remplacement du soudage par résistance

Comme on peut le voir sur les images ci-dessus, le remplacement des rivets peut se faire soit par soudage en continu, soit par soudage par points (une soudure par points remplace l’endroit où se trouvait le rivet).

Le remplacement des rivets par le FSW a déjà été étudié et a prouvé son efficacité pour différentes applications :

Réduction de la quantité de matières premières utilisées grâce au FSW

Dans l’industrie aérospatiale, il est très important de prendre en compte ce que l’on appelle le ratio « buy to fly ». Il s’agit du rapport entre le poids de la matière première utilisée pour fabriquer la pièce et le poids de la pièce finale. L’objectif est de maintenir ce ratio aussi bas que possible car, bien que les rebuts puissent être recyclés, leur valeur est limitée et ils ne peuvent pas être utilisés pour des applications aérospatiales. Un autre problème lié à l’usinage à partir de bruts est le long délai de production, qui peut prendre jusqu’à plus d’un an. En utilisant le soudage par friction-malaxage, il est possible de réduire considérablement le ratio « buy to fly » et donc de réduire significativement l’investissement nécessaire.

On peut notamment citer l’exemple de l’un de nos clients, qui a réussi à réduire une grande partie de l’aluminium utilisé en intégrant la technologie FSW dans la fabrication de ses cadres :

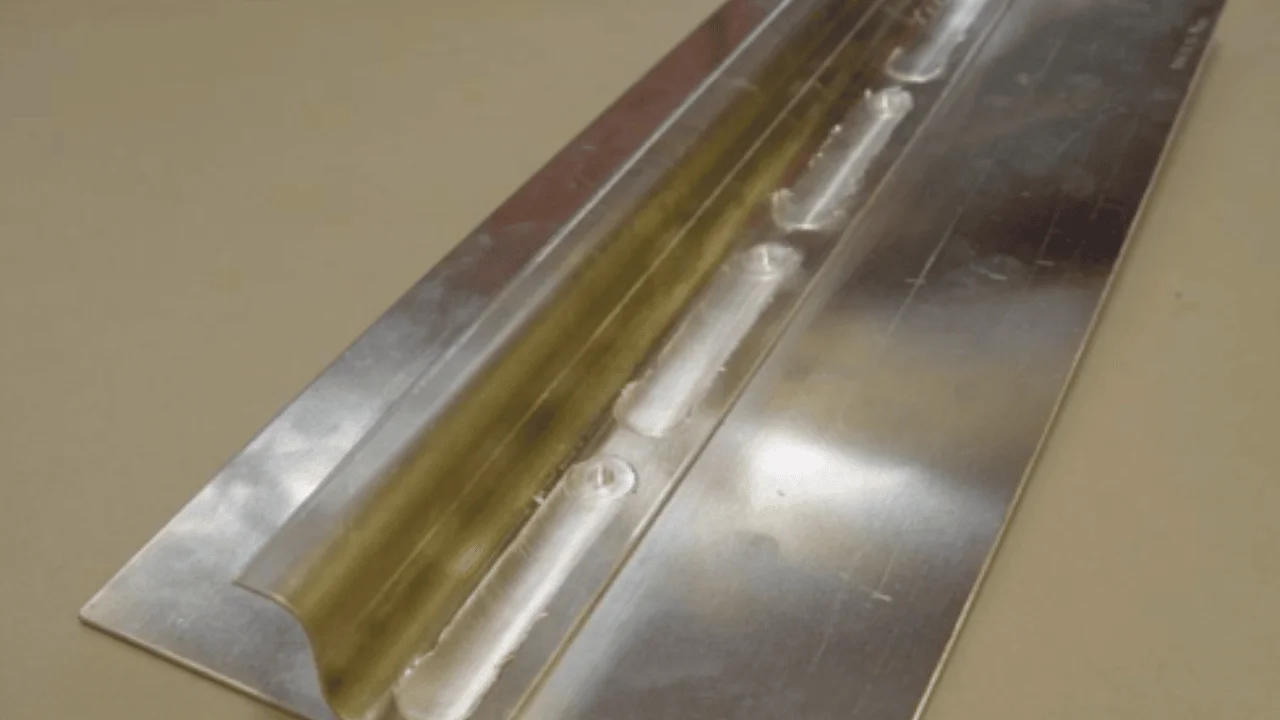

Pièce soudée par FSW

Zoom sur la soudure

Pièce terminée

Ce cadre mesure environ 1 mètre de long. Auparavant, ce client utilisait un bloc d’aluminium complet. A partir de quatre profilés d’aluminium, quatre soudures sont maintenant réalisées à chaque angle et usinées pour obtenir cette pièce finale. Bien entendu, cette application n’est pas confidentielle et est utilisée à titre d’exemple afin d’illustrer les nombreuses autres aérostructures qui utilisent un bloc d’aluminium au départ et qui pourraient être réalisées de la même manière. Cette application du procédé de soudage par friction-malaxage permet d’économiser une grande quantité de matière sans avoir à usiner 90% de la pièce. Ce type d’application est donc très proche de l’impression 3D, sauf qu’il s’agit ici de pièces de grande taille et dont la seule limite est la taille de votre machine CNC.

Comme nous l’avons mentionné, il existe un grand nombre de pièces dans le secteur aéronautique qui pourraient être réalisées grâce à cette technique qui présente de nombreux avantages :

Exemple d’une pièce conçue en réduisant la quantité de matière première utilisée

Soudage FSW de composants en cuivre

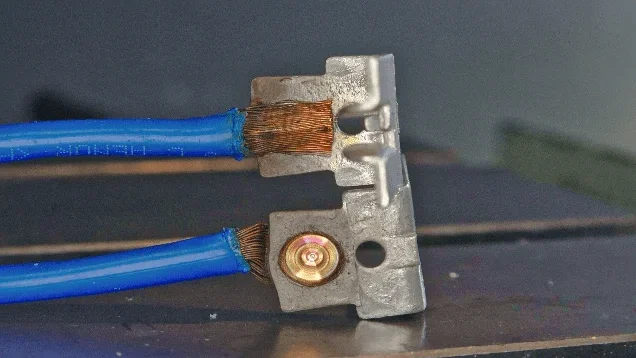

Dans la plupart des avions, la sortie des sources du générateur est couplée à un ou plusieurs conducteurs à faible impédance en cuivre appelés bus bars. Celles-ci sont situées à des points centraux de l’avion et fournissent des alimentations positives à divers circuits consommateurs.

Comme nous pouvons le voir sur l’image de droite, nous pouvons souder du fil. Plus intéressant encore, nous pouvons souder du cuivre avec de l’aluminium, de sorte que nous pouvons créer une bus bar où nous conservons le cuivre là où nous en avons besoin (pour le contact électrique) et nous pouvons utiliser de l’aluminium pour le reste de la bus bar. Nous réduisons ainsi le coût et le poids de la pièce.

Le principal avantage est de réduire le vissage. Actuellement, les bus bars sont intégrées dans l’avion par vissage ; le principal problème est le coût de l’opération cumulée usinage et vissage – le soudage est toujours moins cher que le vissage.

Un autre grand avantage est l’acquisition d’une liaison métallurgique continue et sans défaut entre les différentes pièces, que ce soit entre le cuivre et l’aluminium, le cuivre avec le cuivre ou l’aluminium avec l’aluminium.

Il n’existe pas non plus de risque de dévissage. Il faut tenir compte du fait que dans un avion, des vibrations se produisent et que cela peut entraîner un dévissage qui, lorsqu’il se produit, peut même provoquer un incendie. En utilisant le soudage par friction malaxage, ce risque disparait.

Mentionnons également les autres avantages induits par le FSW pour les composants en cuivre dans le secteur aéronautique :

Quant aux principaux avantages du soudage FSW du cuivre et de l’aluminium, rappelons-les :

Comment Stirweld peut vous aider à mettre en œuvre la technologie FSW ?

Comme nous l’avons vu, l’intégration de la technologie FSW dans le processus de fabrication du secteur aéronautique offre de grands avantages, notamment une réduction importante de l’investissement nécessaire.

Ces avantages sont visibles non seulement dans les différentes applications mentionnées dans cet article, mais aussi pour le soudage des plaques froides. Pour en savoir plus, nous vous recommandons de lire l’article « Cold plate & FSW : la réponse aux défis de la gestion thermique« .

Que vous soyez expert ou débutant, Stirweld peut vous aider à intégrer le FSW de quatre manières :

Un tête FSW pour souder et usiner sur la même machine

La tête FSW Stirweld se monte sur n’importe quel centre d’usinage, fournissant toutes les fonctions manquantes pour réaliser le soudage par friction-malaxage. De cette façon, il est possible d’effectuer des opérations FSW sur votre machine-outil à commande numérique, à un coût jusqu’à 10 fois inférieur à celui d’une machine dédiée. Ceci est très intéressant pour les applications aérospatiales, car le volume de ces dernières est plus faible que pour d’autres applications (notamment automobiles).

De plus, la tête peut être montée et démontée en seulement 15 minutes, ce qui permet d’usiner la pièce directement après le soudage, sans avoir à la déplacer. Ceci, en termes de productivité, et principalement pour les grandes pièces, est très intéressant.

Des outils FSW pour votre application aéronautique

Les outils FSW, comme les outils de fraisage, sont des consommables. Leur durée de vie est longue : jusqu’à deux kilomètres de soudage avec un seul outil. Bien entendu, il existe différents outils adaptés à chaque type d’application. Dans le cas des applications aéronautiques, les plus intéressants sont les suivants :

Pour en savoir plus sur les outils FSW Stirweld, n’hésitez pas à télécharger notre catalogue d’outils FSW.

Prototyping FSW pour réussir la mise en oeuvre de votre procédé FSW

Nous sommes conscients que le soudage par friction malaxage est un procédé nouveau et peu familier pour beaucoup. C’est pourquoi, chez Stirweld, nous proposons un service de prototyping FSW pour aider nos clients à faire leurs premiers pas en la matière, en les accompagnant tout au long du processus :

Formation FSW : améliorez vos connaissances sur la technologie du soudage par friction malaxage

Stirweld propose également des services de formation pour vous aider dans la bonne compréhension du soudage par friction malaxage lorsque vous décidez de le mettre en œuvre sur vos équipements. Le choix de la formation est fonction du niveau de vos connaissances et s’adressent donc à des personnes qui ne sont absolument pas familières avec le soudage FSW comme à celles qui se considèrent comme expérimentées dans le domaine.

Nous organisons divers webinaires au cours desquels vous pouvez découvrir comment la technologie FSW est utilisée pour différentes applications et différents secteurs. Consultez tous nos webinaires sur notre page webinaires FSW.

Vous souhaitez appliquer la technologie FSW chez vous ?

Nous pouvons vous aider !