Revolucionando la fabricación de tanques de aluminio

Descubra el poder de la soldadura por fricción-agitación

En una industria que busca continuamente procesos de fabricación innovadores y fiables, la soldadura por fricción-agitación (FSW) se perfila como una técnica revolucionaria, especialmente para el ensamblaje de tanques de aluminio. En una industria que busca continuamente procesos de fabricación innovadores y fiables, la soldadura por fricción-agitación (FSW) se perfila como una técnica revolucionaria, especialmente para el ensamblaje de tanques de aluminio. Este artículo profundiza en los matices del proceso FSW, destaca sus ventajas para el ensamblaje de tanques y presenta casos prácticos para ilustrar su eficacia. Desde la comprensión de los fundamentos de la FSW hasta la exploración de medidas específicas de diseño y control de calidad, demostramos por qué la FSW es la solución preferible para la fabricación de tanques robustos y eficientes.

Proceso de soldadura FSW: ¿cómo se realiza?

La soldadura por fricción-agitación (FSW) es una técnica de soldadura en frío que no requiere la fusión de los materiales a unir. En su lugar, la FSW utiliza el calor generado por la fricción entre la herramienta y la pieza de trabajo. Una herramienta rotativa, llamada herramienta de soldadura, se presiona en la unión entre las piezas a soldar y se mueve a lo largo de esta unión.

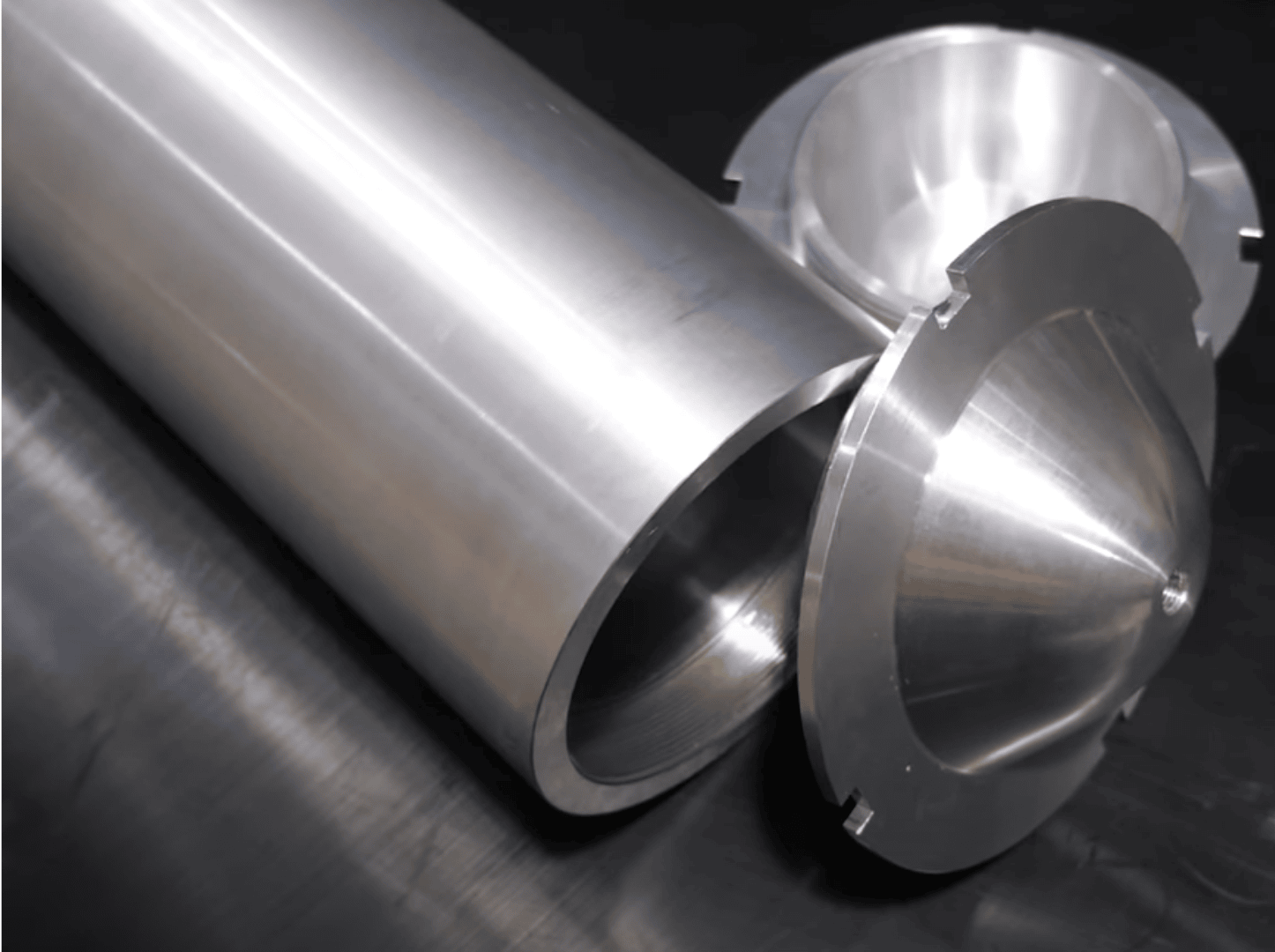

Para realizar con éxito una operación de FSW, es necesario tener la herramienta adecuada, que consiste en una parte cilíndrica llamada hombro y un pin. La herramienta está fabricada con materiales resistentes al calor. La FSW permite la soldadura de diferentes metales como aluminio, acero o cobre.

¿Cuáles son los pasos a seguir para realizar la soldadura por fricción-agitación?

En primer lugar, las piezas a soldar se fijan de manera segura en la mesa de la máquina, el robot u otro equipo para evitar cualquier movimiento durante el proceso. Luego, la herramienta se pone a girar y se presiona en la unión de las piezas a soldar. La rotación de la herramienta genera calor por fricción, lo que lleva el material a un estado plástico sin fundirlo.

Luego, la herramienta de soldadura se mueve a lo largo de la unión. El material se agita, mezclando los materiales de las dos partes a unir. A medida que la herramienta avanza, deja una soldadura sólida, sin porosidad y resistente.

De hecho, la alta resistencia de las piezas soldadas por FSW es una de las principales ventajas de esta tecnología. Las soldaduras producidas son a menudo más fuertes y menos propensas a defectos en comparación con las soldaduras obtenidas por métodos de soldadura tradicionales (TIG, MIG). Además, dado que el material no se funde, la pieza experimenta una distorsión mínima.

La FSW se utiliza en la industria aeroespacial, automotriz y otras industrias exigentes donde la resistencia y la fiabilidad de las soldaduras son cruciales, ofreciendo una amplia gama de aplicaciones.

¿Por qué elegir la FSW para el ensamblaje de su tanque de aluminio?

Las ventajas superiores de la soldadura FSW para el ensamblaje de tanques

La soldadura por fricción-agitación ofrece beneficios incomparables para el ensamblaje de tanques, lo que la convierte en la elección ideal para las industrias que requieren soluciones de almacenamiento robustas y confiables. En primer lugar, la FSW elimina el riesgo de fugas, ya sea en condiciones de vacío o con cualquier líquido, gracias a su proceso de soldadura en estado sólido que previene la porosidad. En segundo lugar, esta tecnología facilita una reducción significativa del peso, permitiendo el uso de aleaciones de aluminio de alta resistencia (series 2000 o 7000) en lugar de acero inoxidable, reduciendo así el peso a la mitad. Además, la FSW es hasta dos veces menos costosa que los métodos tradicionales de soldadura por arco o láser, lo que lleva a ahorros sustanciales. Por último, la alta resistencia mecánica de las uniones FSW asegura que puedan soportar presiones de hasta 280 bares (4000 psi) sin necesidad de tratamiento térmico posterior, garantizando durabilidad y fiabilidad en entornos exigentes.

Tanques con un diámetro inferior a 300 mm

Mejora de la eficacia de la fabricación de depósitos mediante extrusión y FSW para depósitos de diámetro inferior a 300 mm

La utilización de extrusión y soldadura FSW para la fabricación de tanques con un diámetro inferior a 300 mm ofrece una versatilidad y eficiencia notables. Las extrusiones pueden soldarse sin problemas a cualquier aleación de aluminio, simplificando el proceso de ensamblaje y mejorando la versatilidad. Este enfoque agiliza la fabricación al utilizar extrusiones, eliminando la necesidad de soldadura longitudinal y reduciendo así la complejidad del proceso. Además, aprovechar las extrusiones de aluminio conduce a ahorros significativos en costos, lo que convierte a este método en una opción económicamente ventajosa para producir tanques de alta calidad.

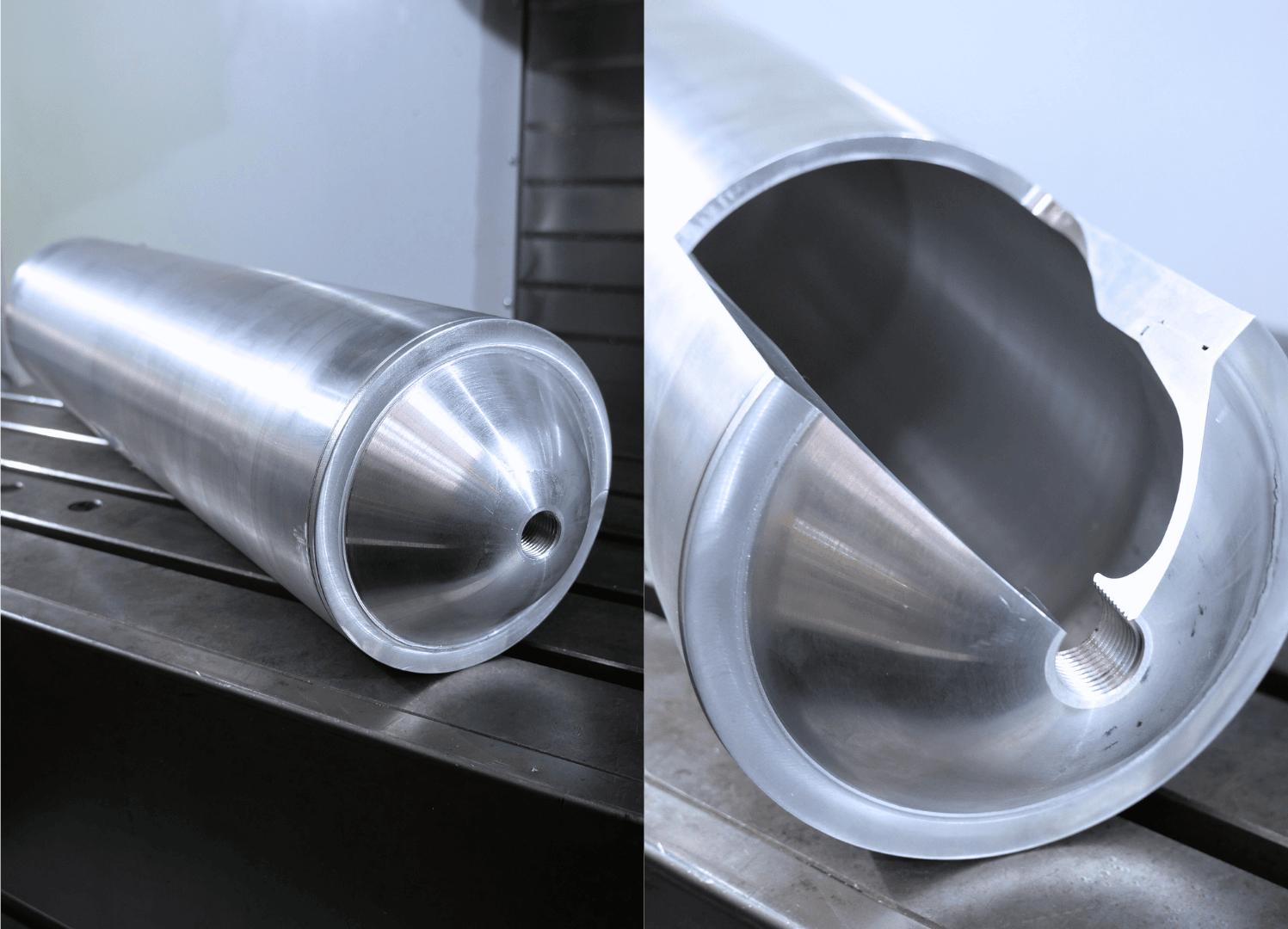

Tanque de aluminio innovador y optimizado

En este ejemplo se presenta un diseño de depósito de aluminio optimizado e innovador, que consta de dos partes principales: un tubo cilíndrico y dos tapas atornillables. Las tapas atornilladas están soldadas al tubo cilíndrico, lo que garantiza un ensamblaje seguro y robusto. Este avanzado diseño es capaz de soportar presiones de prueba de rotura de hasta 224 bares (4700 psi), lo que demuestra una durabilidad y fiabilidad excepcionales. Este enfoque de vanguardia ofrece una solución para tanques superior que cumple las normas más estrictas de rendimiento y seguridad.

Tanques con un diámetro superior a 300 mm

Ensamblaje eficiente de tanques de gran diámetro con FSW

Para tanques con un diámetro superior a 300 mm, el ensamblaje mediante soldadura por fricción-agitación es un método eficiente y confiable. Estos tanques generalmente constan de múltiples componentes: el cuerpo (media abrazadera) y dos tapas. El ensamblaje de un tanque de aluminio de este tipo implica cuatro soldaduras FSW. El proceso incluye una soldadura para unir la primera tapa al cuerpo y otra para la segunda tapa. Además, el número de paneles en el cuerpo requiere más soldaduras, en este caso, se necesitan dos soldaduras adicionales. Este enfoque sistemático garantiza un ensamblaje robusto y seguro, cumpliendo con altos estándares de durabilidad y rendimiento.

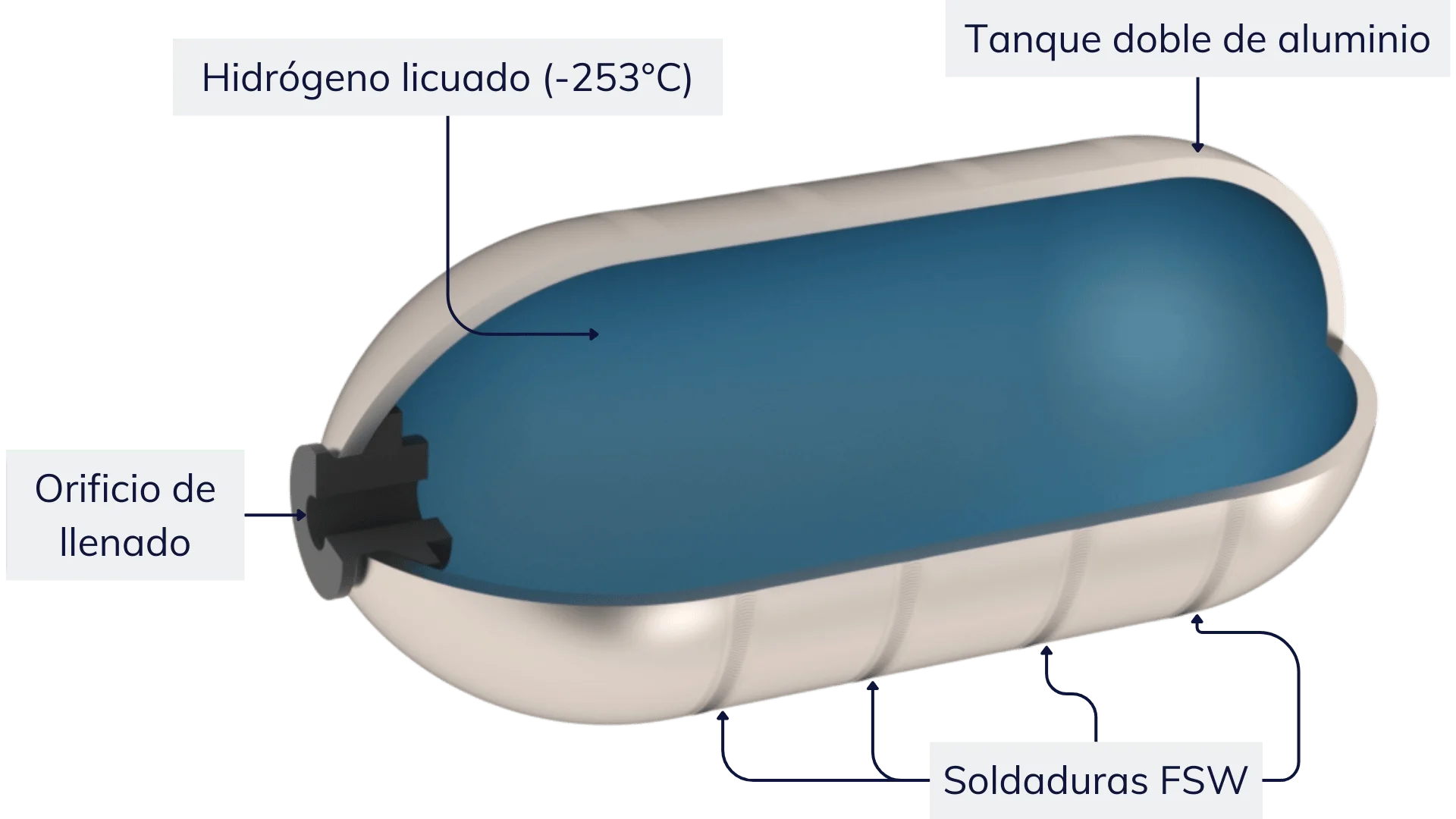

Almacenamiento optimizado de hidrógeno criogénico con FSW

La soldadura por fricción-agitación es una técnica sofisticada ideal para el almacenamiento de hidrógeno criogénico, que ofrece numerosas ventajas. Este método preserva las propiedades del aluminio, logrando una eficiencia de unión del 70-100%. Al soldar aleaciones de aluminio de alto rendimiento como AA2024-T3 y AA2219-T8, FSW reduce significativamente los defectos, eliminando la porosidad y las grietas. Además, la FSW mejora la integridad de los tanques de hidrógeno criogénico, asegurando un 100% de impermeabilidad y cumpliendo con los estándares de calidad más exigentes. Este enfoque optimizado garantiza soluciones de almacenamiento confiables y seguras para el hidrógeno criogénico.

Estudio de caso de un tanque de aluminio con un diámetro inferior a 300 mm

Diseño de un tanque de aluminio con un diámetro inferior a Ø 300 mm

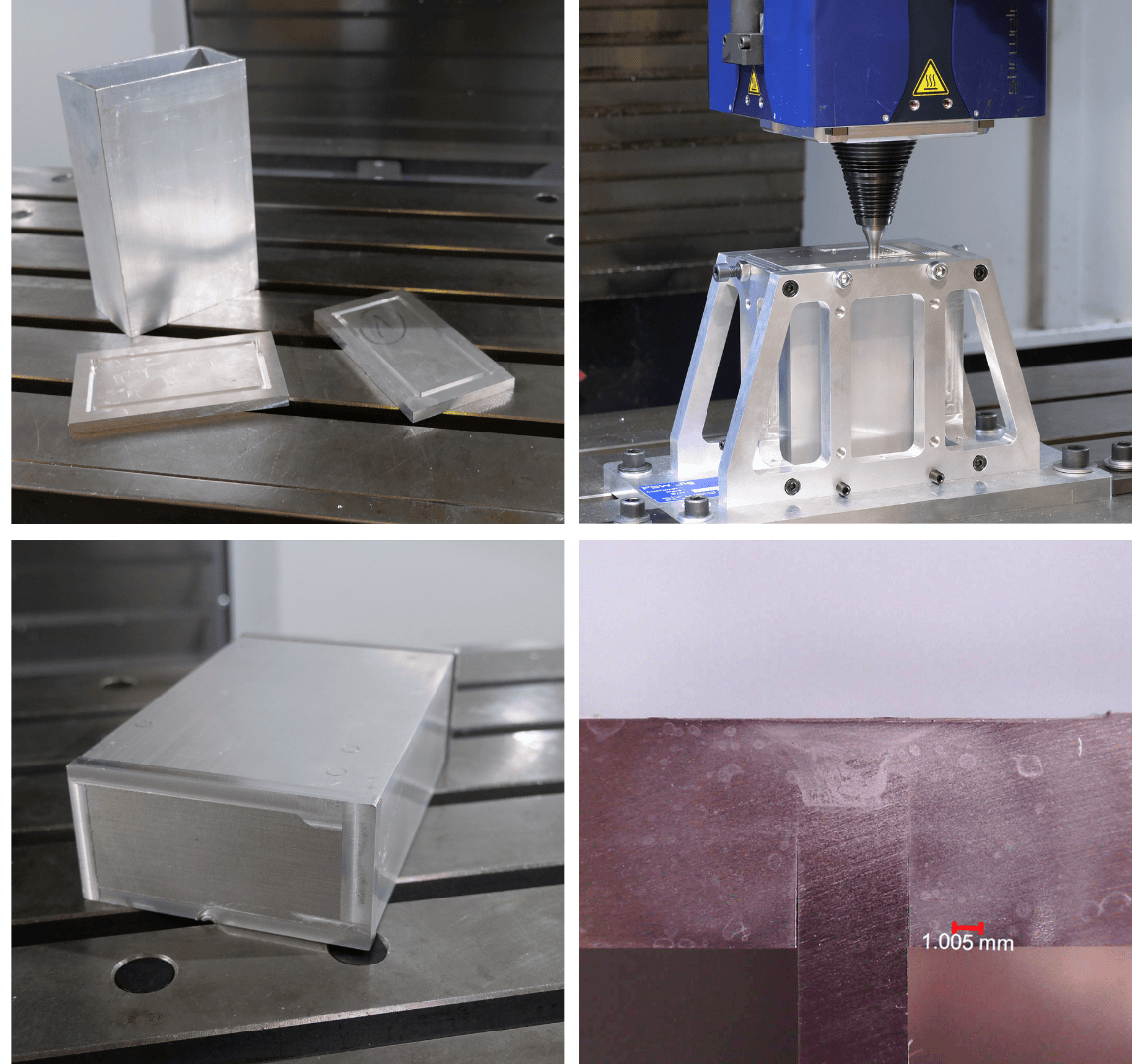

Ejemplo de diseño de tanque y pasos de preensamblaje del tanque

He aquí un ejemplo del diseño de un tanque de aluminio que hemos desarrollado en colaboración con el CNES. Este tanque se compone de tres elementos:

El proceso de preensamblaje del tanque implica varios pasos cruciales para garantizar un producto final robusto y seguro. En primer lugar, durante el montaje de los tornillos, los extremos se atornillan en el armazón utilizando una llave de tuercas a medida directamente en el equipo de soldadura. Esto continúa hasta que el hombro del extremo se encuentra con la parte superior de la carcasa, asegurando un contacto adecuado. Esta acción también comprime la junta, asegurando la unión. Por razones de simetría y soporte, ambos extremos deben ensamblarse antes de la soldadura. Durante la operación de soldadura, se instala un tapón en la boquilla para evitar que entren virutas en el depósito, lo que garantiza una soldadura limpia y fiable. Este meticuloso proceso garantiza la integridad del tanque y su rendimiento.

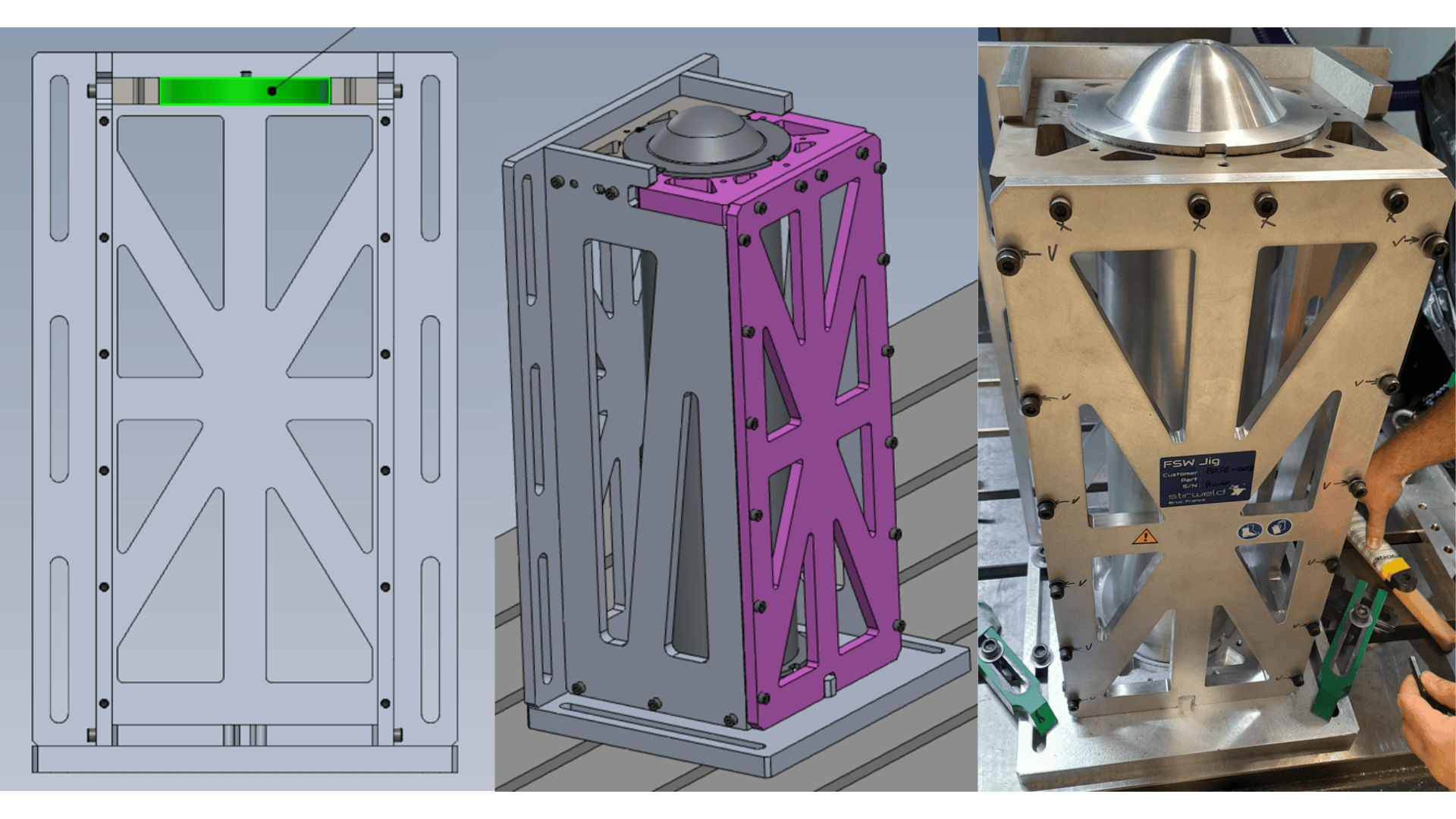

Diseño completo del dispositivo de sujeción para la soldadura del tanque

El diseño del dispositivo de sujeción para la soldadura del tanque implica varios pasos críticos para garantizar un posicionamiento preciso y un soporte robusto durante el proceso de soldadura.

El primer paso en el diseño del dispositivo de sujeción es alinear la carcasa con la herramienta de referencia mecanizada y sujetarla firmemente en su lugar utilizando “mandíbulas” de sujeción. Esto asegura que la carcasa permanezca inmóvil y correctamente alineada a lo largo de los ejes X e Y durante el proceso de soldadura. El posicionamiento y soporte adecuados son esenciales para mantener la calidad de la soldadura. El tanque se coloca contra la herramienta para asegurar la alineación correcta del eje Z. La cabeza FSW se ajusta para las variaciones de altura, asegurando una calidad de soldadura constante. Finalmente, la sujeción en Z asegura firmemente el tanque en su lugar utilizando una máscara atornillada, evitando el movimiento durante el proceso de soldadura. Este paso es crucial para mantener la estabilidad y precisión, garantizando soldaduras de alta calidad y la integridad de la estructura del tanque.

Este proceso detallado de diseño del dispositivo de sujeción garantiza que el tanque esté posicionado y soportado de manera segura, lo que lleva a resultados de soldadura superiores y una calidad general del tanque.

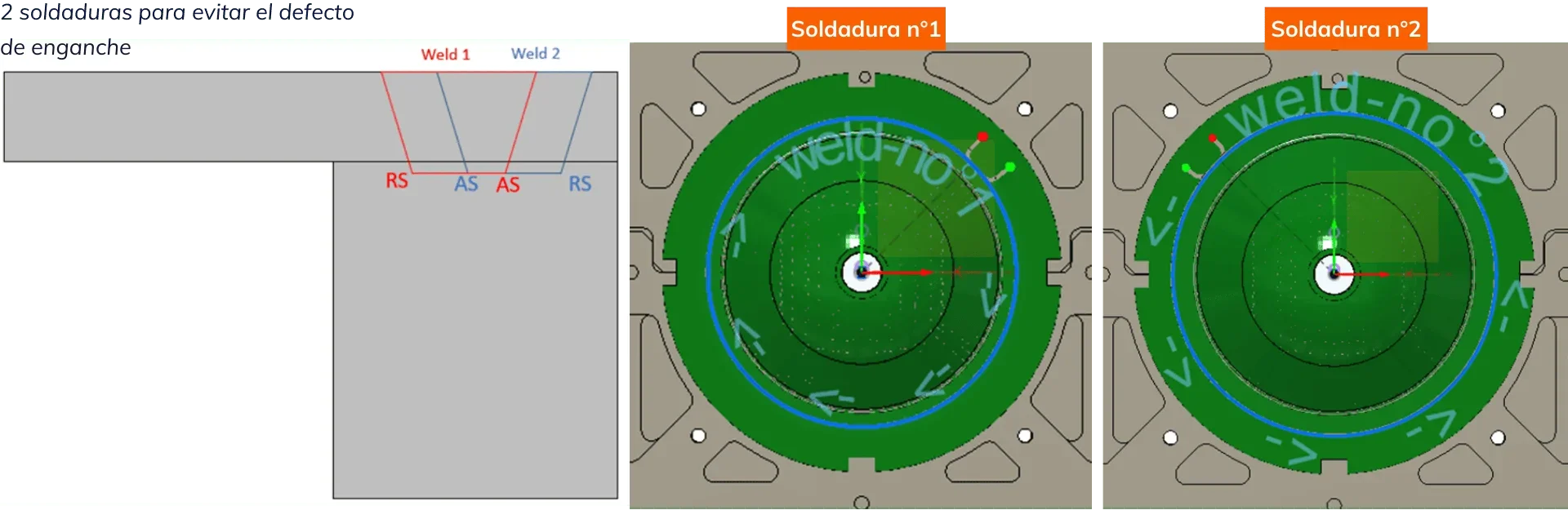

Soldadura FSW de tanques de aluminio: recorrido de la soldadura

Para soldar este tipo de tanques, son necesarias soldaduras concéntricas dobles. Como se muestra a continuación, aplicamos dos soldaduras concéntricas en direcciones opuestas. Esto solapa los frentes de soldadura, eliminando los defectos de enganche (hooking) y ensanchando la soldadura para mejorar la resistencia a la presión. Estos son los pasos clave de esta operación de soldadura:

Puntos de inicio/fin aislados: Las zonas de entrada y salida de la herramienta están aisladas con un ligero solapamiento antes de salir de la trayectoria de la soldadura.

Sin orificio de salida: esta técnica garantiza que la herramienta FSW no deje orificios que puedan provocar fugas.

Montaje y sujeción: asegurar ambos extremos del depósito en la herramienta de soldadura.

Primera soldadura: completar la soldadura en el primer extremo.

Desbarbado: alisar la soldadura con una fresadora para prepararla para el volteo.

Voltear el depósito: dar la vuelta al depósito y soldar el segundo extremo.

Desbarbado final: limpiar la soldadura final.

Nota : En la producción en masa, con las herramientas adecuadas, el mecanizado para eliminar el material sobrante se puede realizar durante los pasos de desbarbado (3º y 5º).

Control de calidad integral para tanques soldados

Garantizar la integridad y la calidad de los tanques soldados implica una serie de pruebas meticulosas diseñadas para detectar cualquier problema potencial y confirmar la robustez de las soldaduras.

Prueba visual

El primer paso consiste en una inspección visual exhaustiva para asegurarse de que no haya porosidad visible en la superficie del tanque. Se verifica el agujero de salida para confirmar que no haya porosidad. Una ligera rebaba indica un buen contacto de la herramienta con la superficie de soldadura, y la reducción de la sección se mantiene mínima, dentro de un rango de 0,1 a 0,2 mm.

Prueba de fuga de aire/agua a 7 bares

El tanque se somete a una prueba de fuga de aire y agua. Se presuriza con 7 bares de aire interno y se sumerge en agua. La ausencia de burbujas en la costura soldada confirma un sello hermético, asegurando que no haya fugas.

Sección transversal metalográfica

Se realiza un análisis de sección transversal metalográfica para verificar la ausencia de porosidad en la soldadura. También verifica que el hombro de la herramienta estuvo bien presionado en la superficie de la pieza, asegurando una soldadura sólida.

Prueba de flexión

El tanque se somete a una prueba de flexión para evaluar la integridad de la soldadura. La prueba confirma que no hay fallos en la propia soldadura, ni en la zona afectada por el calor (ZAC).

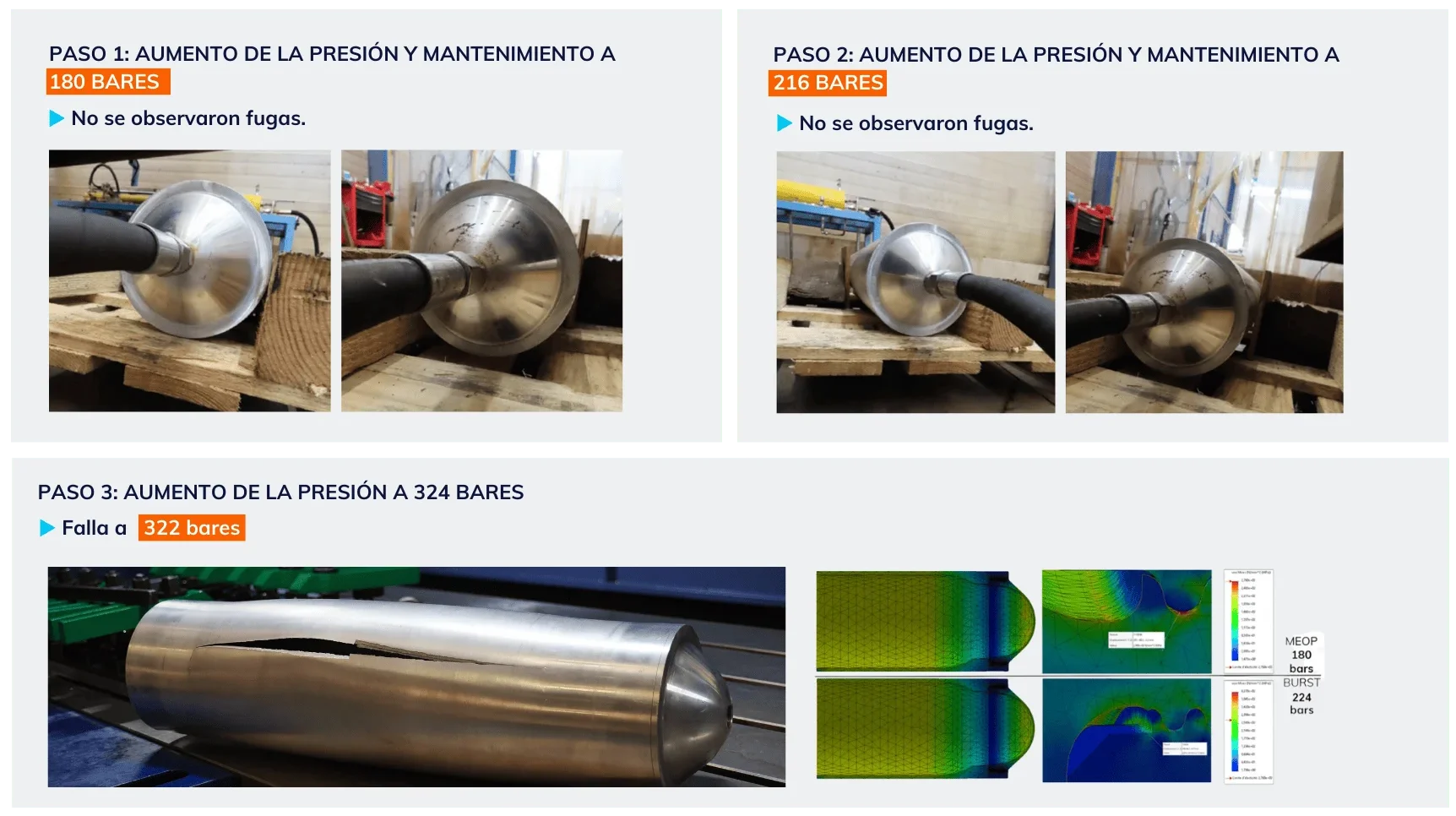

Prueba de presión

Finalmente, el tanque se somete a una prueba de presión utilizando una bomba hidráulica con una capacidad de 400 bares. Un sensor de presión calibrado (Serie: BPIN5000807) registra la presión, con un rango de hasta 500 bares, para asegurar que el tanque pueda soportar altas presiones sin fallas.

Estas pruebas integrales aseguran que los tanques soldados cumplan con los más altos estándares de calidad y confiabilidad.

La soldadura por fricción-agitación ha revolucionado la fabricación de depósitos de aluminio, proporcionando ventajas inigualables como una mayor resistencia de las uniones, un menor riesgo de fugas y un importante ahorro de costes. A través de ejemplos detallados y estrictos procesos de control de calidad, queda claro que la FSW no sólo mejora la fiabilidad y eficacia del ensamblaje de tanques, sino que también satisface las rigurosas exigencias de las industrias de alto riesgo. La adopción de FSW conduce a una producción optimizada, garantizando que los tanques se construyan para soportar las condiciones más duras con una durabilidad y un rendimiento excepcionales.

Profundice en la fabricación de tanques

¿Está preparado para revolucionar la fabricación de tanques de aluminio con FSW? Consulte nuestro webinar para descubrir consejos prácticos.