Überwindung der Herausforderungen bei der Herstellung von Kühlplatten

Einführung Die Kühlplattenherstellungsbranche entwickelt sich ständig weiter und setzt auf Effizienz und Innovation. Dennoch kämpft der Sektor trotz dieser Fortschritte mit mehreren Herausforderungen. Dazu gehören potenzielle Lecks, die ganze Kühlsysteme gefährden, die dringende Notwendigkeit, die Effizienz des thermischen Managements zu verbessern, der zwingende Bedarf, die Kosten in einem hart umkämpften Markt drastisch zu senken, und die Sicherstellung der Robustheit von Kühlplatten unter extremen Bedingungen. Wie kann die Branche diese Herausforderungen bewältigen und gleichzeitig ihren Fortschritt fortsetzen?

Verständnis der Schwachstellen von Flüssigkeits-Kühlplatten

Leckrisiken bei der Herstellung von Kühlplatten

Die Kühlplattenhersteller kämpfen mit kritischen Herausforderungen, insbesondere mit dem Risiko von Lecks. Selbst geringfügige Lecks können Kühlungssysteme schwerwiegend stören, zu Betriebsproblemen führen, die Reparaturkosten steigern und das langfristige Ansehen eines Unternehmens gefährden, insbesondere wenn zuverlässige Kühlung unerlässlich ist.

Festigkeit von Flüssigkeits-Kühlplatten

Parallel zu diesem Problem steht die Frage der Plattenfestigkeit. Die Plattenfestigkeit ist in den anspruchsvollen Umgebungen, in denen Kühlplatte benötigt werden, entscheidend.

Hersteller streben an, diese Festigkeit zu erhöhen, oft unter Verwendung robusterer und teurerer Materialien oder Techniken. Das Dilemma besteht darin, Haltbarkeit, Leistung und Kosten in Einklang zu bringen.

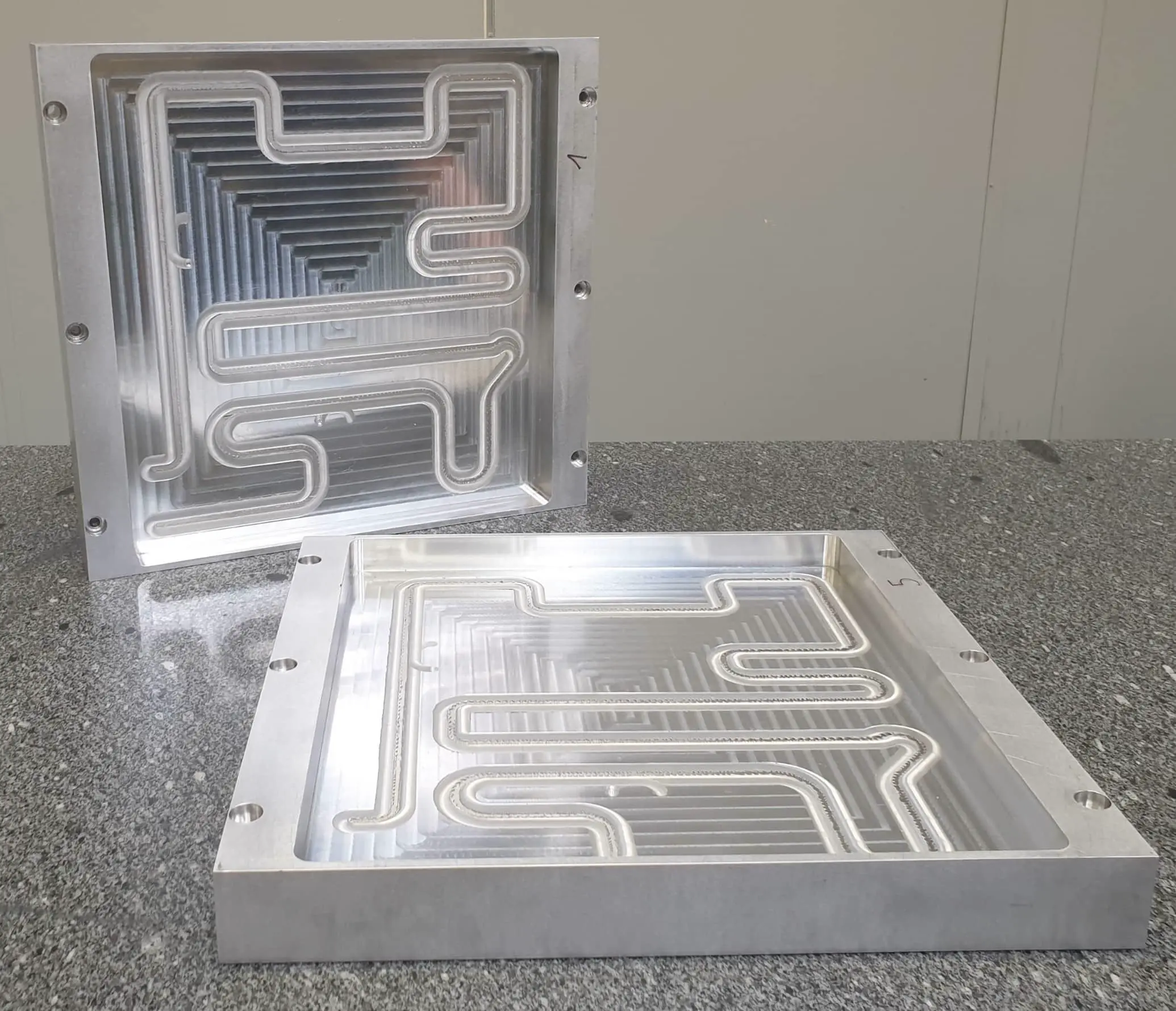

Große Flüssigkeitskühlplatte, geschweißt mit FSW: 500 x 500 x 60 mm

Schweißzeit: 10 Minuten

Verbesserung des thermischen Managements bei Kühlplatten

Dünne Flüssigkeitskühlplatte: Gesamtdicke von 3 mm durch Überlappungsschweißen von drei jeweils 1 mm dicken Aluminiumblechen in einem Schritt.

Schweißzeit: 2 Minuten

Das thermische Management ist entscheidend, da die Nachfrage nach Hochleistungsbatterien und Energieeffizienz steigt. Obwohl die Branche darauf abzielt, die thermische Effizienz von Kühlplatten zu verdoppeln, besteht die Herausforderung darin, dieses Ziel zu erreichen, ohne die Kosten erheblich zu erhöhen oder den Produktionsprozess zu komplizieren.

Kosten der Kühlplattenproduktion

In der Kühlplattenherstellung fällt der dringende Bedarf zur Kostenreduktion auf. Um eine zehnfache Senkung anzustreben, sind bedeutende Innovationen in den Bereichen Design, Materialauswahl, Produktionsmethoden und eine umfassende Überarbeitung der Lieferkette erforderlich.

Jede der hervorgehobenen Probleme ist für sich genommen komplex. Wenn sie jedoch zusammen betrachtet werden, erfordern sie eine umfassende, einheitliche Strategie. In den kommenden Abschnitten werden wir verschiedene

Kühlplatten und die innovative Methode des Rührreibschweißens untersuchen, um diese Probleme anzugehen.

Typische Arten von Kühlplatten: Übersicht und spezifische Eigenschaften

Herausforderungen Kühlplatten gibt es in verschiedenen Designs, die auf bestimmte Verwendungszwecke zugeschnitten sind. Ihre Herstellungsmethode, die gewählten Materialien und das Design prägen weitgehend ihre Effizienz, den Preis und die Eignung für bestimmte Anwendungen. In diesem Abschnitt werden gängige Kühlplattetypen untersucht, ihre einzigartigen Eigenschaften und die Herausforderungen, denen sie gegenüberstehen.

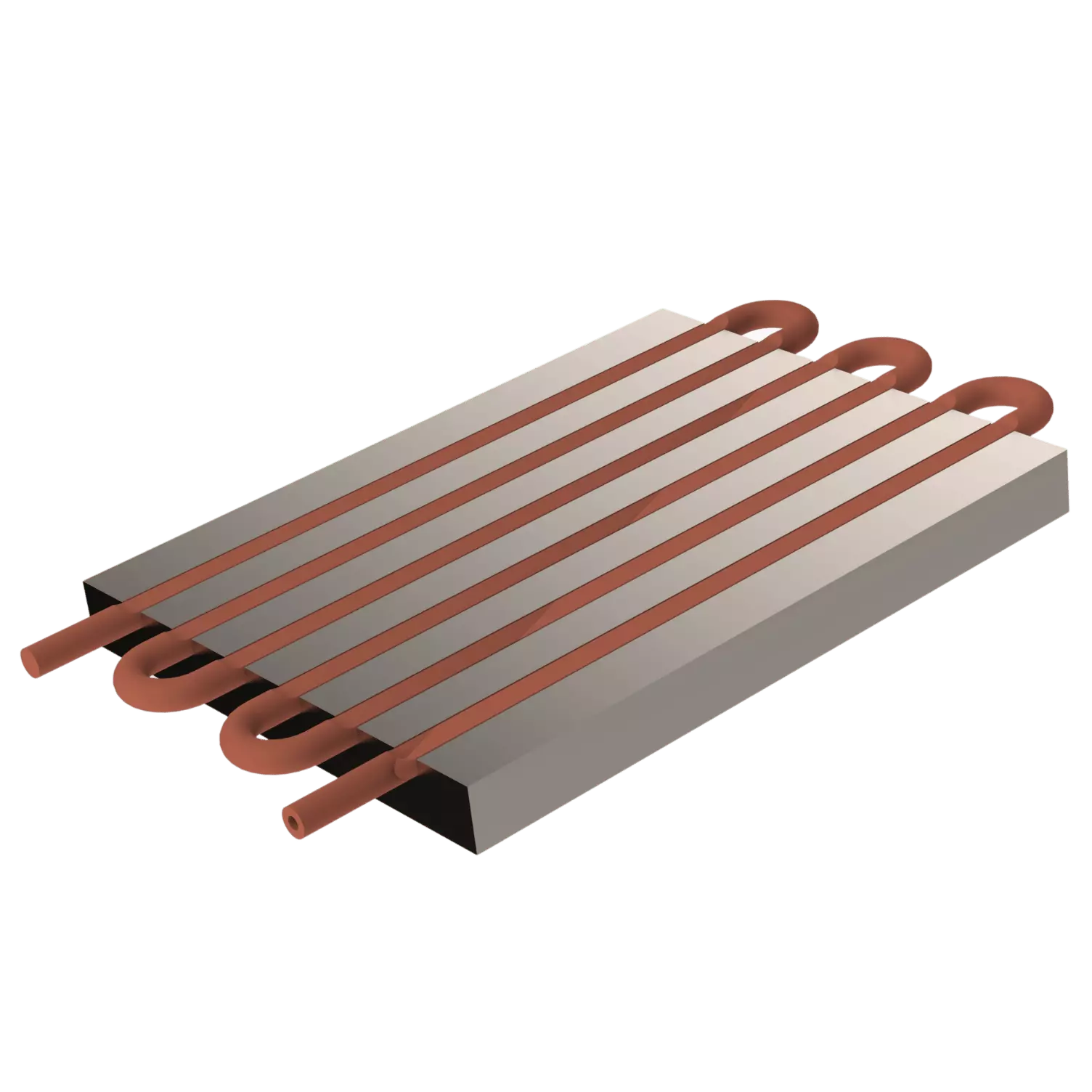

Flüssigkeitskühlplatten mit Rohren

Flüssigkeitskühlplatten mit Rohren haben Herausforderungen aufgrund ihres Designs, das die Höhe der Kanaldichte und damit die Kühlleistung begrenzt. Der Herstellungsprozess, einschließlich dem Biegen von Rohren, dem Auftragen von Wärmeleitpaste und dem Hydroformen, kann die Zuverlässigkeit beeinträchtigen, wenn er nicht genau durchgeführt wird. Darüber hinaus kann die Verbindung von Kupferrohren mit Aluminiumplatten zu Bimetallkorrosion führen, was die Effizienz und die Plattenfestigkeit, insbesondere unter extremen Bedingungen, beeinträchtigt. Dies unterstreicht die Notwendigkeit von Innovationen in Design und Produktion von Flüssigkeitskühlplatten mit Rohren, um die Leistung und die Zuverlässigkeit zu steigern.

3D-Rohr-Kühlplatte

Tiefgebohrte Flüssigkeitskühlplatten

Tiefgebohrte Flüssigkeitskühlplatten bieten Vorteile, weisen jedoch Designeinschränkungen auf, insbesondere in Bezug auf die Flexibilität der Kühlfläche aufgrund der geraden Flüssigkeitswege. Dies begrenzt die Kühlleistung für komplexe Anwendungen. Die Herstellung von Platten, die länger als 500 mm sind, ist mit diesem Verfahren in Bezug auf Genauigkeit und Effizienz anspruchsvoll. Darüber hinaus neigen ihre Verbindungen zum Undichtwerden, was die von ihnen gekühlten Komponenten potenziell beeinträchtigen kann. Diese Herausforderungen unterstreichen die Notwendigkeit von Innovationen bei Design und Produktion dieser Kühlplatten.

3D-Brennerkühlplatte

Hartgelötete Kühlplatten

Hartgelötete Flüssigkeitskühlplatten bestehen aus Komponenten, die zu einer festen Einheit zusammengelötet werden, ein Prozess, der teuer ist und Fachkunde erfordert. Die teure Ausrüstung, wie Vakuumöfen, die oft mehr als 1 Mio. Euro kosten, erhöht die Kosten, ebenso wie die Oberflächenbehandlung und Wartung. Der 8-stündige Lötzyklus ist zeitaufwendig und ermöglicht nur eine Chargenproduktion, wobei Größenbeschränkungen die Produktivität beeinflussen. Darüber hinaus kann ein Lötfehler spätere Service-Risiken darstellen. Diese Faktoren verdeutlichen die Herausforderungen in Bezug auf die Kosten, das Design, die Produktion und die Sicherheit von hartgelöteten Kühlplatten.

Jeder Kühlplattentyp bietet seine eigenen Vor- und Nachteile. Das Verständnis dieser Vor- und Nachteile ist entscheidend, wenn Lösungen für die zuvor genannten Probleme gesucht werden. Im nächsten Abschnitt werden wir uns eingehend mit dem Rührreibschweißen befassen, einer aufstrebenden Technik, die vielversprechend ist und zahlreiche Vorteile für die Herstellung von Kühlplatten mit sich bringt.

Rührreibschweißen: Eine vielversprechende Lösung

Während Hersteller die drängenden Probleme bei der Kaltplattenproduktion angehen, tauchen innovative Lösungen auf. Das Rührreibschweißen (Friction Stir Welding, FSW), ein industriell bewährtes Pressschweißverfahren, zeichnet sich als vielversprechende Methode aus und bietet zahlreiche Vorteile für die Herstellung von Kaltplatten.

Verständnis des Rührreibschweißens

Das Rührreibschweißen (FSW) ist ein Verfahren, bei dem ein sich drehendes Werkzeug verwendet wird, um Reibungswärme zu erzeugen und Materialien mechanisch miteinander zu vermengen. Die erzeugte Wärme macht die Materialien verformbar und ermöglicht es ihnen, sich ohne Schmelzen zu verbinden, wodurch beim Abkühlen eine hochfeste und hochwertige Schweißverbindung entsteht.

Vorteile des Reibrührschweißens für die Herstellung von Kühlplatten

Das Reibrührschweißen (FSW) zeichnet sich als wegweisende Technik in der Kühlplattenproduktion aus und bietet signifikante Vorteile gegenüber herkömmlichen Schweißverfahren. An vorderster Stelle seiner Vorteile steht seine makellose Integrität: die FSW-Methode gewährleistet ein 100% leckfreies Ergebnis, ein Beweis für die Vorteile des Pressschweißens unterhalb des Schmelzpunkts der Werkstücke, das jegliche Porositätsprobleme beseitigt. In Bezug auf die Kosten ist das FSW-Verfahren ein klarer Spitzenreiter und kostet 2 bis 10 Mal weniger als etablierte Ansätze wie die Verwendung von Kupferrohren, Hartlöten oder konventionellen Schmelzschweißverfahren.

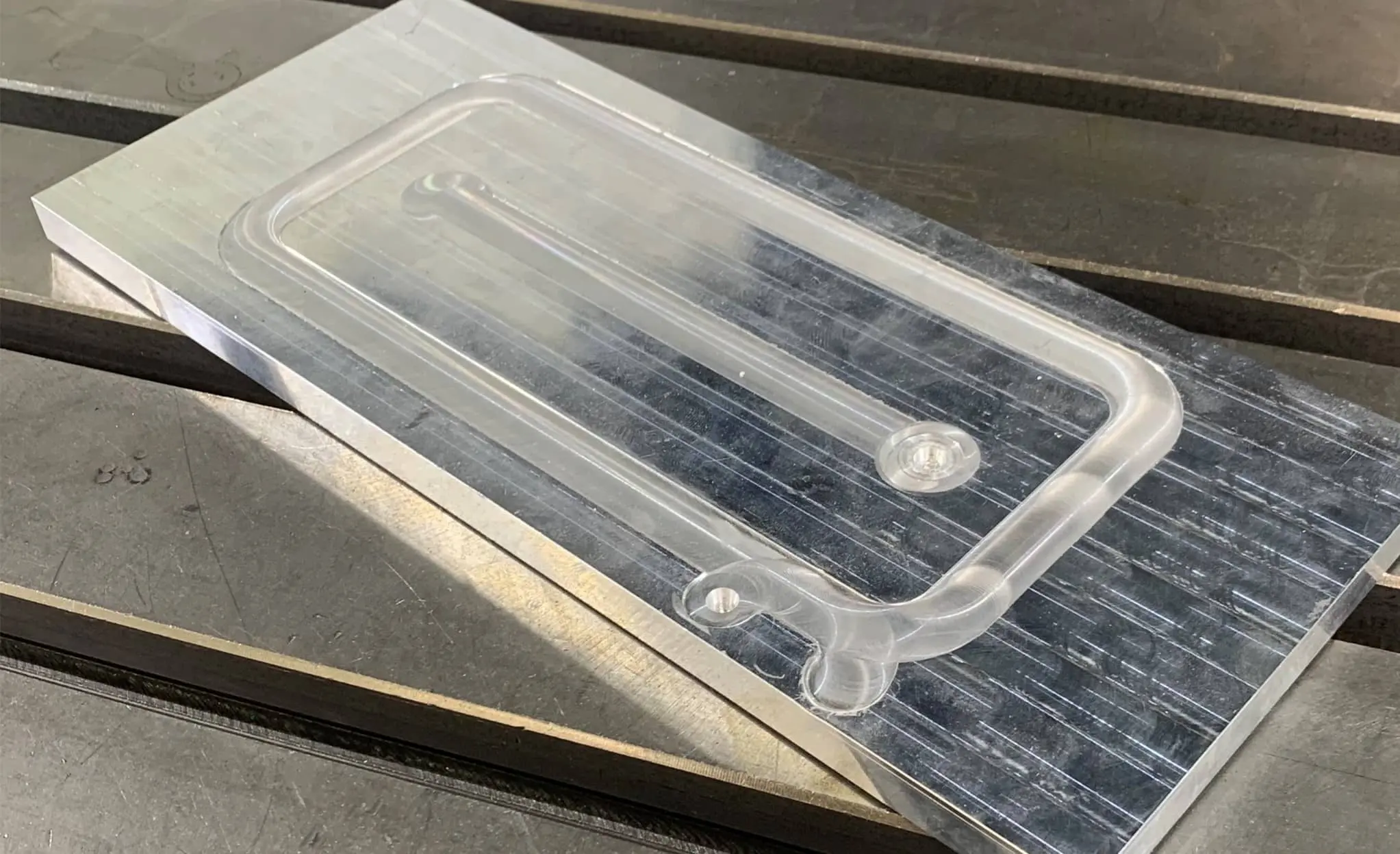

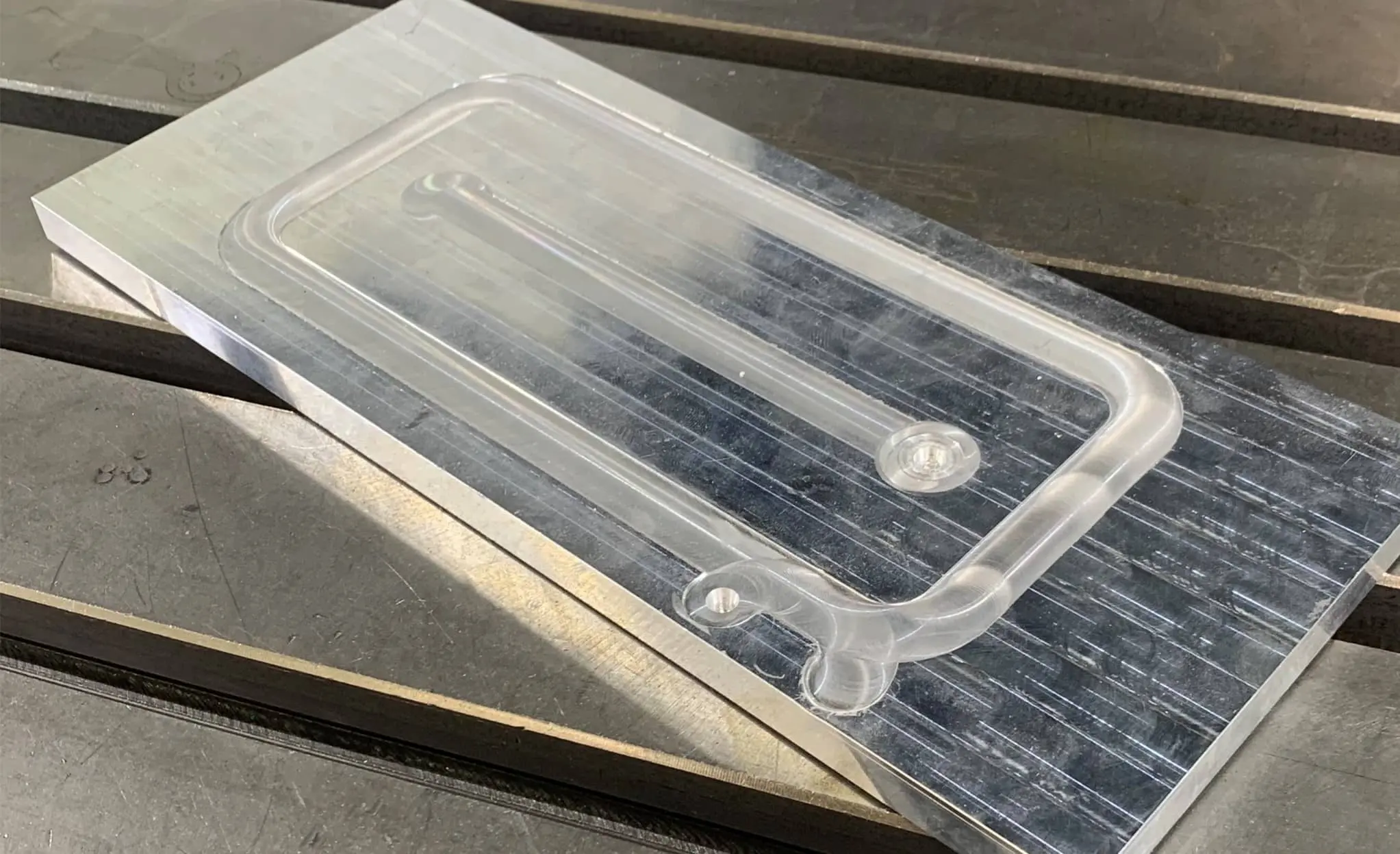

Standard-FSW-Flüssigkühlplatte: 200x50x20mm

Schweißzeit: 3min

FSW-Flüssigkeitskühlplatte: 600x10x22mm

Schweißzeit: 5min

Hinsichtlich der Haltbarkeit zeigen Kühlplatten, die mit FSW hergestellt werden, außergewöhnliche Widerstandsfähigkeit. Sie halten Drücken von bis zu 300 bar (oder 4300 psi) stand, ohne dass eine Nachbehandlung erforderlich ist. Die Konstruktion mit FSW ist eine unkomplizierte Angelegenheit: Konstrukteure können problemlos kostenlose Designrichtlinien abrufen oder sogar eine Stückanalyse für detailliertere Einblicke anfordern. Die thermische Leistung, die mit FSW erreicht wird, ist unübertroffen, hauptsächlich aufgrund des Zugangs zu Materialien mit hoher Wärmeleitfähigkeit wie Aluminium AA1050 und Kupfer. Dies, kombiniert mit den einfachen Designattributen und der metallurgischen Verbindung, gewährleistet eine überlegene Wärmebewältigung.

Um mehr über Kühlplatten, die mit FSW geschweißt wurden, zu erfahren, sehen Sie sich jetzt unser Video dazu an!

Eine der herausragenden Eigenschaften von FSW ist seine Effizienz, die sich in den bemerkenswert kurzen Vorlaufzeiten widerspiegelt. Der gesamte Herstellungsprozess kann nahtlos in Ihre CNC-Fräsmaschine integriert werden, und seine benutzerfreundliche Natur bedeutet, dass bereits zwei Tage Schulung ausreichen, um einen Maschinenbediener mit dem vollen Know-How auszustatten. Insgesamt revolutioniert FSW die Herstellung von Kühlplatten, vereinfacht die Komplexität und stärkt die Effizienz und Wirtschaftlichkeit.

Anwendung der FSW-Lösung, um die Probleme der konventionellen Fertigung zu lösen

Auswirkungen von FSW auf die Probleme bei flüssigen Kühlplatten

Bei der Bewältigung der Schmerzpunkte bei der Herstellung von flüssigkeitsdurchströmten Kühlplatten zeigt sich das Reibrührschweißen (FSW) als revolutionäre Lösung. Diese Technik erzeugt eine gleichmäßige, hochwertige Schweißnaht, die das Risiko von Lecks drastisch reduziert, die Produktintegrität sicherstellt und die Wahrscheinlichkeit von Betriebsstörungen und damit verbundenen Kosten verringert. Sehen Sie sich jetzt unser Video über dünne flüssigkeitsdurchströmte Kühlplatten an, um zu verstehen, warum FSW eine 100%ige Abdichtung für Kühlplatten bietet.

Eine der herausragenden Eigenschaften von FSW besteht darin, die ursprünglichen thermischen Eigenschaften der Werkstück-Materialien zu bewahren, da sie diese nicht aufschmilzt. Diese Erhaltung verbessert die thermische Leistung des Endprodukts erheblich und kann die thermische Managementeffizienz in Kühlplatten potenziell verdoppeln.

Darüber hinaus profitiert die Festigkeit von Kühlplatten von der hochfesten, porenfreien Schweißnaht von FSW, wodurch ihre Haltbarkeit erhöht wird und die Lebensdauer der Kühlsysteme, in die sie eingebaut sind, verlängert wird. In wirtschaftlicher Hinsicht erweist sich FSW als Game-Changer. Sein Automatisierungspotenzial reduziert die Arbeitskosten, während seine Minimierung von Abfall die Materialkosten senkt. Die Wiederholbarkeit und Qualität der Technik verringern außerdem die Kosten für Nacharbeiten und Garantieprobleme. Interessanterweise erweist sich FSW als 2 bis 10 Mal kosteneffizienter als der Einsatz von traditionellen Methoden wie Kupferrohre, Hartlöten oder konventionelles Schweißen. Da die Kühlkörper- und Wärmetauscher-Branchen ehrgeizige Ziele wie eine zehnfache Kostensenkung anstreben, positioniert sich FSW zuversichtlich als eine entscheidende Komponente zur Erreichung dieses Ziels.

Sein Automatisierungspotenzial reduziert die Arbeitskosten, während seine Minimierung von Abfall die Materialkosten senkt. Die Wiederholbarkeit und Qualität der Technik verringern außerdem die Kosten für Nacharbeiten und Garantieprobleme. Interessanterweise erweist sich FSW als 2 bis 10 Mal kosteneffizienter als traditionelle Methoden wie Kupferrohre, Hartlöten oder konventionelles Schweißen. Da Branchen ehrgeizige Ziele wie eine zehnfache Kostensenkung anstreben, positioniert sich FSW zuversichtlich als eine entscheidende Komponente zur Erreichung dieses Ziels.

Kreisförmige Aluminium-Flüssigkeitskühlplatte: Deckel aus 6061-T6 und Gehäuse aus 5754-H111

Schweißzeit: 1 Minute

Laden Sie mehr Informationen herunter.

Die Einführung des Rührreibschweißens beeinflusst nicht nur das Design Ihres Kühltellers, sondern auch dessen Herstellungsprozess, die Kosten und die Sicherheit Ihrer Teams.

Um mehr über diese Themen zu erfahren, laden Sie unser Whitepaper herunter, das den Herausforderungen im Zusammenhang mit Kühltellern gewidmet ist!