Surmonter les défis de la fabrication des plaques froides

L’industrie de la fabrication des plaques froides progresse continuellement, en privilégiant l’efficacité et l’innovation. Cependant, malgré ces avancées, le secteur est confronté à plusieurs défis, des fuites potentielles qui menacent l’intégralité des systèmes de refroidissement, à l’urgence d’améliorer l’efficacité de la gestion thermique, à l’impératif de réduire drastiquement les coûts dans un marché concurrentiel, jusqu’à garantir la résilience des plaques froides dans des conditions extrêmes. Comment ce secteur peut-il répondre à ces enjeux tout en maintenant son cap vers l’innovation et l’amélioration continue ?

Comprendre les points sensibles des plaques froides liquides

Le risque de fuite

L’industrie de la fabrication de plaques froides est confrontée à des défis majeurs, notamment le risque de fuites. Même une petite fuite peut gravement perturber les systèmes de refroidissement, entraînant des problèmes opérationnels, une augmentation des coûts de réparation, et potentiellement un dommage à long terme pour la réputation d’une entreprise, surtout là où un refroidissement fiable est essentiel.

La résistance mécanique

Parallèlement à ce problème se trouve la question de la résistance de la plaque. La résistance de la plaque est essentielle dans les environnements exigeants où les plaques froides sont nécessaires.

Les fabricants cherchent à garantir la longévité en renforçant cette résistance, ce qui nécessite souvent des matériaux ou des techniques plus durables et coûteux. Le dilemme réside dans l’équilibre entre durabilité, performance et coût.

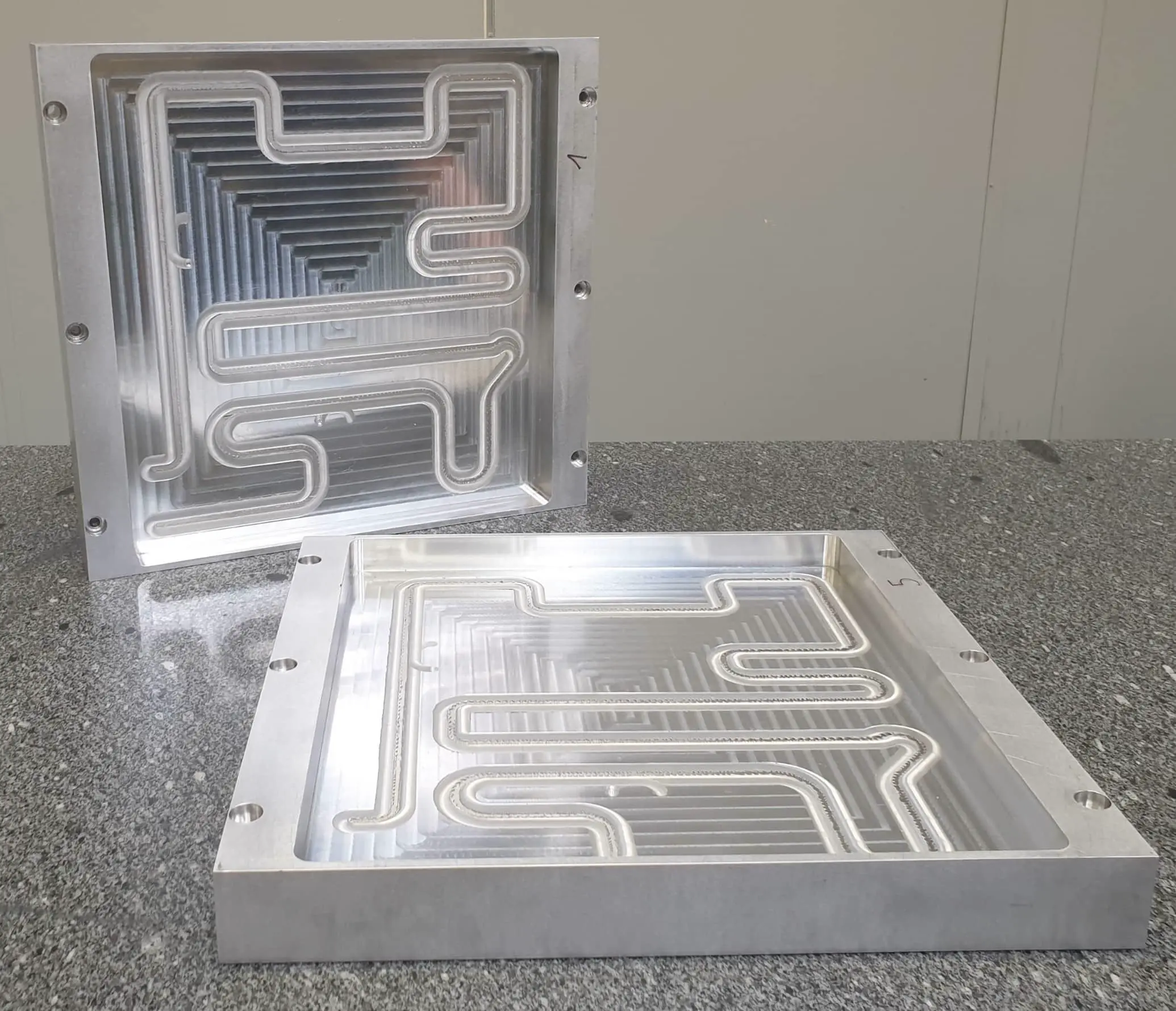

Grande plaque froide soudée par FSW : 500 x 500 x 60 mm

Temps de soudage : 10 min

Améliorer la gestion thermique des plaques froides

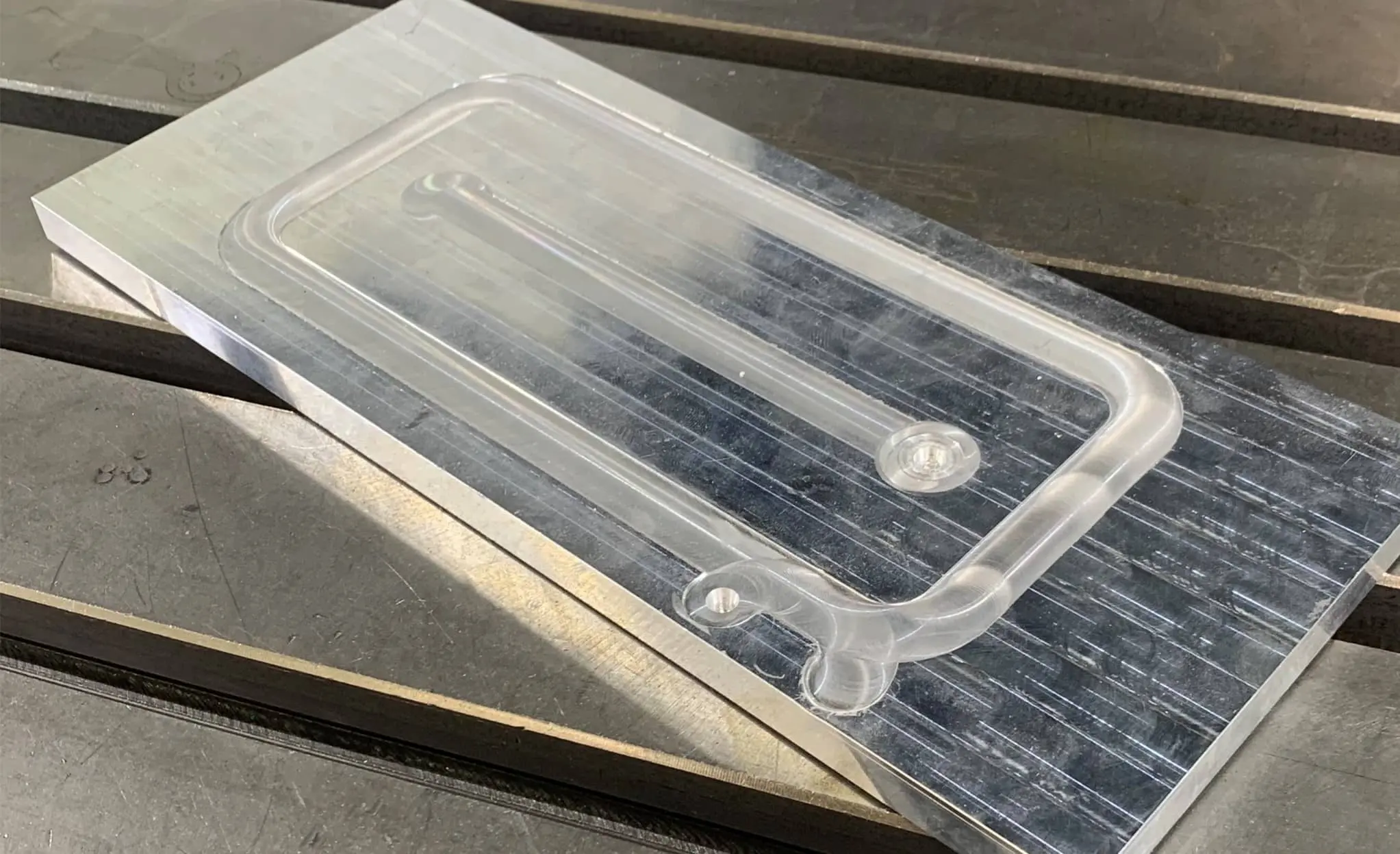

Fine plaque froide : épaisseur totale de 3 mm avec un soudage par transparence de 3 plaques d’aluminium de 1 mm

Temps de soudage : 2 mm

La gestion thermique est essentielle face à la demande croissante de batteries haute performance et d’efficacité énergétique. Bien que l’industrie vise à doubler l’efficacité thermique des plaques froides, le défi est d’atteindre cet objectif sans augmenter significativement les coûts ni compliquer le processus de production.

Coûts de production d’une plaque froide

Dans la fabrication des plaques froides, le besoin impérieux de réduction des coûts est primordial. Viser une diminution décuplée nécessite d’importantes innovations en matière de conception, de choix de matériaux, de méthodes de production, et une refonte complète de la chaîne d’approvisionnement.

Chaque problème mis en évidence est complexe en soi. Cependant, lorsqu’ils sont considérés ensemble, ils nécessitent une approche intégrée et holistique. Dans les sections suivantes, nous examinerons les différents types de plaques froides et comment la technique innovante du soudage par friction-malaxage peut répondre à ces défis.

Plaques froides typiques : aperçu et défis spécifiques

Les plaques froides existent sous différentes conceptions adaptées à des utilisations spécifiques. Leur méthode de fabrication, les matériaux choisis et leur conception déterminent largement leur efficacité, leur prix et leur adaptabilité à certaines applications. Dans cette section, nous étudierons les types de plaques froides les plus courants, en soulignant leurs caractéristiques uniques et les défis auxquels ils sont confrontés.

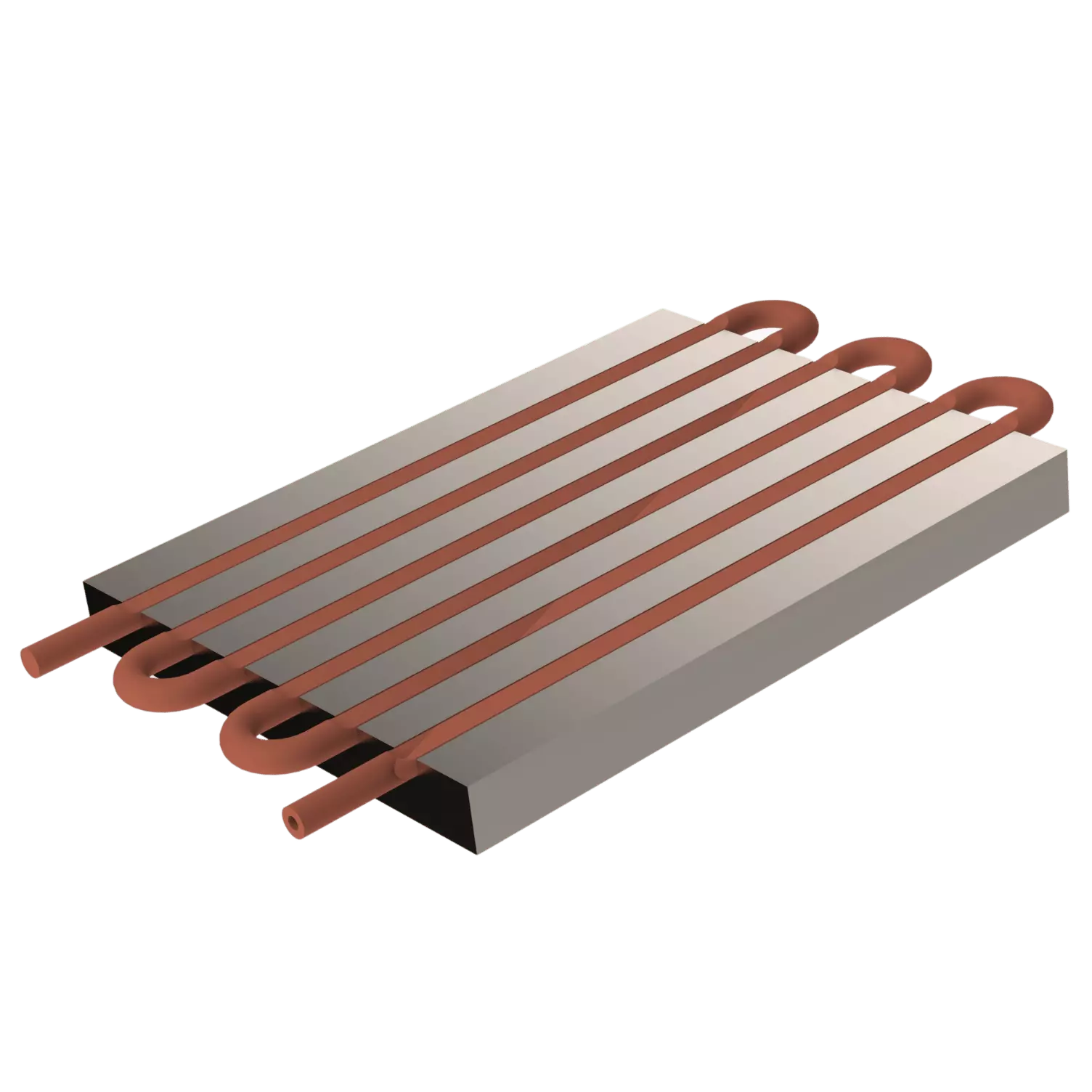

Plaque froide liquide à tubes

Les plaques froides liquides à tubes rencontrent des défis en raison de leur conception, limitant la haute densité de canaux et, par conséquent, les performances de refroidissement. Le processus de fabrication, impliquant le cintrage des tubes, l’application de pâte thermique et l’hydroformage, peut affecter la fiabilité s’il n’est pas effectué avec précision. De plus, le raccordement des tubes en cuivre aux plaques en aluminium présente un risque de corrosion bimétallique, affectant l’efficacité et la durabilité de la plaque, en particulier dans des conditions difficiles. Ceci souligne la nécessité d’innovations dans la conception et la production de plaques froides liquides à tubes pour améliorer la performance et la fiabilité.

3D d’une plaque froide à tubes

Plaque froide à forage profond

Les plaques froides assemblées par forage profond offrent des avantages, mais ont des contraintes de conception, en particulier sur la flexibilité de la surface de refroidissement en raison des chemins de liquide en ligne droite. Cela limite l’efficacité du refroidissement pour les applications complexes. La fabrication de plaques de plus de 500 mm avec ce processus est un défi en termes de précision et d’efficacité. De plus, leurs connecteurs sont sujets aux fuites, pouvant endommager les composants qu’ils refroidissent. Ces défis soulignent la nécessité d’innovation dans la conception et la production de ces plaques froides.

3D d’une plaque froide obtenue par forage profond

Plaque froide brasée

Les plaques froides brasées sont constituées de composants qui sont brasés pour former une unité solide, un processus qui peut être coûteux et nécessiter des compétences spécialisées. L’équipement coûteux, comme les fours à vide coûtant plus de 1 million d’euros, augmente les coûts, tout comme le traitement de surface et la maintenance. Le cycle de brasage de 8 heures est long et ne permet qu’une production par lot, avec des contraintes de taille affectant la productivité. De plus, tout défaut de brasage peut présenter des risques ultérieurs lors de l’utilisation. Ces facteurs mettent en évidence les défis liés au coût, à la conception, à la production et à la sécurité des plaques froides brasées.

Chaque type de plaque froide offre ses propres avantages et défis. Comprendre ceux-ci est essentiel lorsqu’on recherche des solutions aux problèmes précédemment mentionnés. Dans la section suivante, nous examinerons le soudage par friction malaxage, une technique émergente qui présente un potentiel pour surmonter ces obstacles courants dans l’industrie.

Le soudage par friction malaxage : une solution prometteuse

Alors que les fabricants font face aux problèmes urgents de production de plaques froides, de nouvelles solutions innovantes voient le jour. Le soudage par friction malaxage (FSW), une technique de jointure à l’état solide, se démarque comme une méthode prometteuse, apportant de nombreux avantages à la fabrication de plaques froides.

Comprendre le soudage par friction malaxage

Le FSW est un processus qui utilise un outil pour générer de la chaleur par friction et mélanger mécaniquement les matériaux. La chaleur produite rend les matériaux malléables et leur permet de fusionner sans fondre, formant une soudure de haute résistance et de haute qualité en refroidissant.

Avantages du soudage par friction malaxage pour l’assemblage de plaques froides

Le soudage par friction malaxage (FSW) se distingue comme une technique novatrice dans le domaine de la production de plaques froides, offrant des avantages significatifs par rapport aux méthodes de soudage traditionnelles. Au premier rang de ses bénéfices se trouve son intégrité irréprochable; la méthode FSW garantit un résultat 100% étanche, une preuve de son processus à l’état solide qui élimine tous les problèmes de porosité. En ce qui concerne les considérations de coût, le FSW s’impose comme le choix évident, étant de 2 à 10 fois plus économique que les méthodes éprouvées telles que la tubulure en cuivre, le brasage ou le soudage conventionnel.

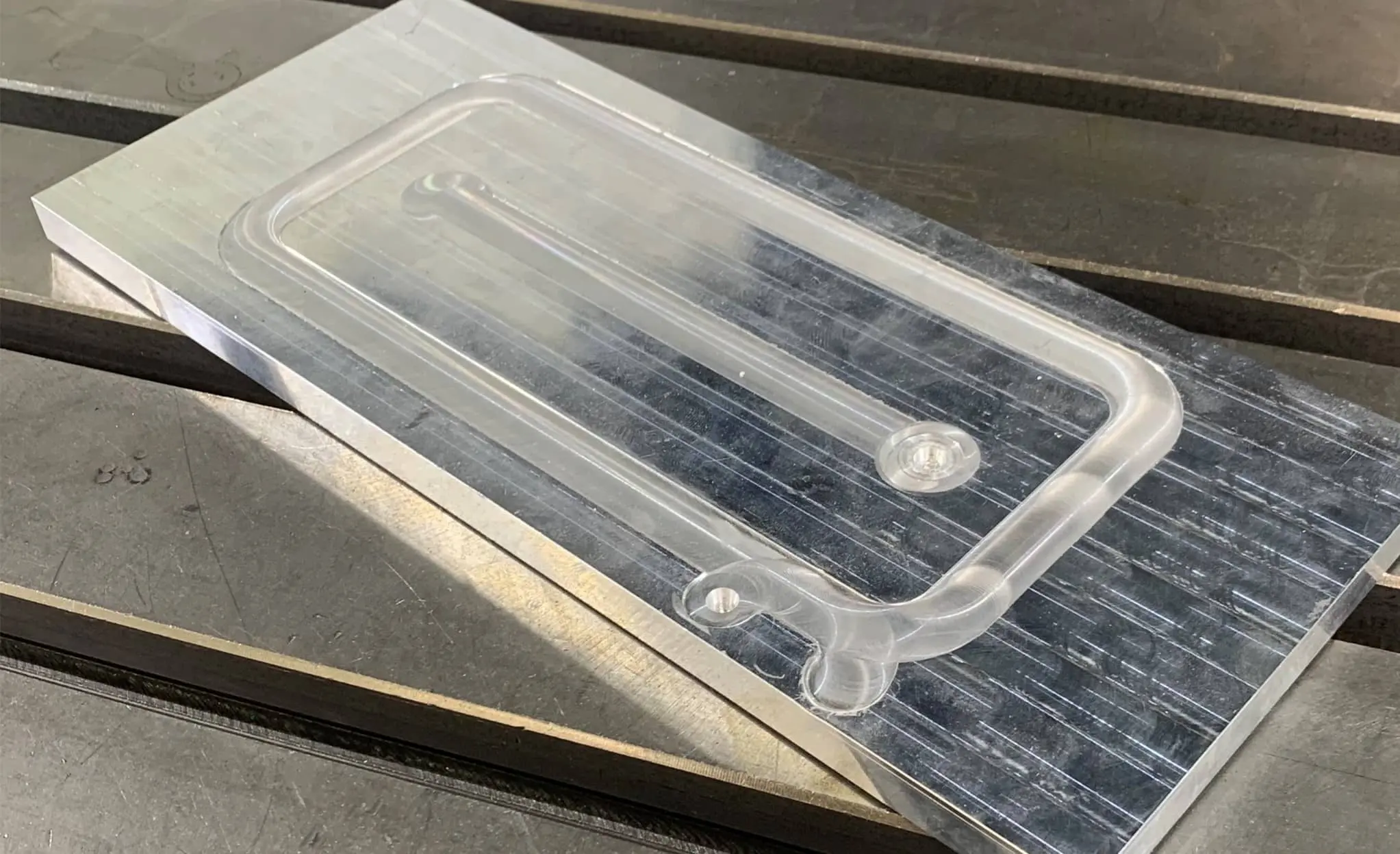

Plaque froide standard : 200 x 50 x 20 mm

Temps de soudage : 3 min

Plaque froide standard : 600 x 10x 22 mm

Temps de soudage : 5 min

En termes de durabilité, les plaques produites à l’aide du FSW affichent une résistance exceptionnelle, supportant des pressions allant jusqu’à 4300 psi (ou 300 bar) sans nécessiter de traitement thermique post-soudage. Concevoir avec le FSW est une démarche simple ; les fabricants peuvent facilement accéder à des lignes directrices de conception gratuites ou même demander une analyse de pièce pour obtenir des insights plus détaillés. La performance thermique obtenue avec le FSW est inégalée, principalement en raison de l’accès qu’il offre à des matériaux à haute conductivité thermique comme l’AA1050 et le cuivre. Ceci, combiné à ses attributs de conception aisés et à sa jonction métallurgique, garantit une gestion supérieure de la chaleur.

Pour en savoir plus sur les plaques froides soudées par FSW, regardez dès maintenant notre vidéo !

L’une des caractéristiques remarquables du FSW est son efficacité, mise en évidence par ses délais de fabrication particulièrement courts. L’ensemble du processus de fabrication peut être aisément intégré dans son centre d’usinage. De plus, grâce à sa facilité d’utilisation, seulement deux jours de formation sont nécessaires pour permettre à un individu d’exploiter son plein potentiel. En somme, le FSW révolutionne la production de plaques froides, en simplifiant les complexités tout en augmentant l’efficacité et le rapport coût-efficacité.

La solution FSW appliquée aux points sensibles de la fabrication de plaques froides

Des plaques froides de qualité grâce au soudage par friction malaxage

En traitant les problématiques liées à la fabrication des plaques froides, le soudage par friction malaxage (FSW) se révèle comme une solution innovante. Cette technique produit un cordon de soudure uniforme et de haute qualité qui diminue drastiquement le risque de fuites, assurant ainsi l’intégrité du produit et réduisant les risques de complications opérationnelles et les coûts associés.

Visionnez dès maintenant notre vidéo sur les fines plaques froides afin de comprendre pourquoi le FSW permet 100% d’étanchéité !

L’une des caractéristiques remarquables du FSW est sa capacité à préserver les propriétés thermiques originales des matériaux, car il ne les fait pas fondre. Cette préservation améliore la performance thermique du produit final, pouvant potentiellement doubler l’efficacité de la gestion thermique dans les plaques froides.

De plus, la résistance des plaques froides bénéficie de la soudure solide et sans vide du FSW, augmentant leur durabilité et prolongeant la durée de vie des systèmes de refroidissement dans lesquels elles sont intégrées. Sur le plan économique, le FSW s’avère être un véritable bouleversement. Son potentiel d’automatisation réduit les coûts de main-d’œuvre, tandis que sa minimisation des déchets réduit les dépenses en matériaux. La répétabilité et la qualité technique diminuent encore davantage les coûts liés aux retouches et aux problèmes de garantie. De manière intrigante, le FSW se distingue comme étant de 2 à 10 fois plus rentable que les méthodes traditionnelles telles que le tube en cuivre, le brasage ou la soudure conventionnelle. Alors que les industries visent des objectifs ambitieux tels qu’une réduction des coûts par dix, le FSW se positionne avec assurance comme un acteur clé pour atteindre cet objectif.

Plaque froide liquide circulaire avec un couvercle en 6061-T6 et un boîtier en 5754-H111

Temps de soudage : 1 min

Téléchargez notre livre blanc dédiés à ces défis pour en savoir plus !

L’adoption du soudage par friction malaxage influence non seulement la conception de votre plaque froide, mais aussi son processus de fabrication, le coût, et la sécurité de vos équipes. Pour en savoir plus sur ces sujets, téléchargez notre livre blanc dédié aux défis associés aux plaques froides !