Come rimediare alla deformazione di un pezzo saldato per attrito?

Qualunque sia la tecnica di saldatura utilizzata, un fenomeno inevitabile distorce le parti saldate in misura maggiore o minore. Sebbene questo effetto indesiderato sia meno pronunciato quando la saldatura viene eseguita con la tecnica Friction Stir Welding (poiché la temperatura è più bassa), si verifica comunque (le strutture FSW sono 2 volte meno distorte rispetto alla saldatura ad arco). Fortunatamente, è possibile adottare diverse precauzioni e tecniche per limitare la distorsione ed evitare le sue conseguenze.

Perché i pezzi saldati per attrito (FSW) sono soggetti a distorsione?

Le deformazioni causate dalla saldatura per attrito sono di origine termica e possono essere accentuate dalle caratteristiche del pezzo e della saldatura.

L’impatto del calore generato dall’utensile FSW

Nella saldatura per attrito (FSW), la zona più calda della saldatura si trova tra la spalla e il perno, entrambi componenti dell’utensile. In questo preciso punto si raggiunge generalmente il 60-80% del punto di fusione del materiale, ad esempio 400-550°C per l’alluminio, a seconda della lega. Questa temperatura viene raggiunta proprio al momento del passaggio dell’utensile. Più ci si allontana da questo punto, più il pezzo è freddo. Di conseguenza, le differenze di temperatura tra più zone del pezzo creano tensioni termiche durante il raffreddamento, che si trasformano in deformazioni quando il pezzo viene sbloccato.

Contrariamente a quanto si crede, le deformazioni risultanti dalla FSW non sono dovute alla forza esercitata dall’utensile durante la saldatura, ma al calore da esso generato. In altre parole, derivano dalle sollecitazioni residue di saldatura generate dai gradienti di temperatura in tutte le direzioni del pezzo. Tutte queste elevate differenze di temperatura generano sollecitazioni diverse in diverse aree del pezzo, creando deformazioni durante il raffreddamento.

Tuttavia, la Friction Stir Welding è meno soggetta a distorsioni rispetto ad altre tecniche di saldatura, poiché il riscaldamento è essenzialmente localizzato all’utensile e la temperatura raggiunta è inferiore. Nel caso della saldatura per fusione, ad esempio, la temperatura raggiunta è più elevata (1000°C per la saldatura MIG e 2000°C per la saldatura laser) e il calore viene applicato su un’area molto più ampia rispetto al solo diametro dell’utensile FSW (soprattutto per la saldatura ad arco).

Caratteristiche che favoriscono la deformazione dei pezzi saldati con FSW

L’entità della deformazione dei pezzi saldati per attrito varia in base a questi due criteri:

Come rilevare le deformazioni in un pezzo saldato?

Le deformazioni vengono misurate con strumenti metrologici. Non sono necessariamente visibili a occhio nudo, poiché possono essere piccole come 0,2 mm. Tuttavia, possono essere evidenti e misurare diversi centimetri di lunghezza, nel qual caso assumono l’aspetto di una banana.

Che siano più o meno pronunciate, le deformazioni si manifestano generalmente nello stesso modo e nella stessa direzione. In pratica, il centro del pezzo è saldamente premuto contro il supporto su cui è posizionato e corrisponde al suo punto più basso. D’altra parte, gli angoli del pezzo tendono a sollevarsi. Il valore della deformazione, noto anche come sagoma, corrisponde alla differenza tra due punti del pezzo: il più basso e il più alto.

Quali azioni possono essere intraprese per rimediare alle deformazioni causate dalla saldatura per attrito?

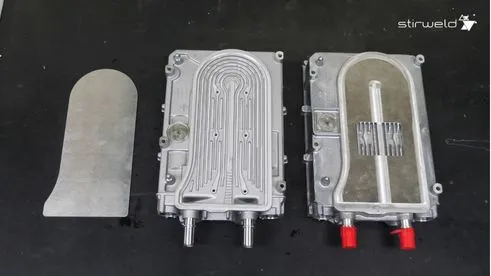

A causa della loro funzione, alcuni componenti non tollerano la minima deformazione. È il caso delle piastre fredde, che vengono utilizzate per raffreddare i componenti elettronici e devono essere molto piatte per garantire un contatto perfetto.

Per ridurre la distorsione generata durante la saldatura per attrito e annullarne gli effetti, esistono diverse tecniche che possono essere applicate singolarmente o in combinazione, durante le tre fasi del processo di assemblaggio:

RISORSE FSW

Memo FSW: 13 azioni per rimediare alle deformazioni di un pezzo saldato FSW.

Per ottenere la vostra risorsa FSW gratuita, compilate il modulo sottostante.

Azioni che possono essere intraprese prima della saldatura

Ridurre la lunghezza della saldatura in fase di progettazione

Come spiegato in precedenza, l’azione dell’utensile FSW genera calore, che è la fonte della distorsione. Limitando la lunghezza della saldatura si riduce l’apporto di calore applicato al pezzo e quindi la distorsione.

Utilizzare lo strumento di saldatura più piccolo possibile

Il modello F-AA progettato da Stirweld è un utensile FSW con un diametro ridotto. Questo riduce l’apporto di calore durante la saldatura.

Considerare la possibilità di irrigidire la parte, se tecnicamente possibile.

Ad esempio, piccoli irrigidimenti posizionati tra due piastre metalliche irrigidiscono l’insieme, limitando la deformazione durante la saldatura. Ciò è particolarmente importante per le fusioni per saldatura, dove il processo di produzione consente di creare questi irrigidimenti direttamente sul pezzo. Per le piastre fredde lavorate, questi irrigidimenti possono essere fresati nel canale di raffreddamento, migliorando così le prestazioni termiche.

Pre-deformazione del pezzo

La deformazione di un pezzo saldato mediante FSW è molto difficile da stimare, ma è particolarmente ripetibile. È quindi possibile pre-deformarlo nella direzione opposta, in modo che riacquisti la sua planarità durante la saldatura. A tal fine, si utilizzano strumenti di serraggio per mantenere il pezzo nella posizione desiderata.

Prevedere uno spessore massimo in eccesso di un millimetro, equivalente alla deformazione prevista (e rimuoverlo dopo la saldatura mediante fresatura)

Questa tecnica, anticipata in fase di progettazione, viene perfezionata dopo la saldatura, con una fase di lavorazione. Con l’esperienza, un esperto di FSW è in grado di stimare l’entità della deformazione, a seconda delle dimensioni del pezzo da saldare, della lunghezza della saldatura e dell’utensile di saldatura utilizzato. Questo accorgimento dovrebbe essere limitato a un piccolo margine: aumentarlo potrebbe aumentare la penetrazione di saldatura richiesta, e quindi le dimensioni dell’utensile di saldatura e l’entità della deformazione.

Azioni che possono essere intraprese durante la saldatura

Adattare i parametri di saldatura

Una buona regolazione dei parametri di saldatura contribuisce a ridurre il calore (ad esempio, un’elevata velocità di saldatura per ridurre l’apporto di energia).

Preriscaldare la stanza

Questa pratica molto comune nella saldatura per fusione può essere applicata anche alla FSW. Consiste nel collocare preventivamente il pezzo in un forno (o in un altro metodo), per poi rimuoverlo una volta raggiunta la temperatura desiderata. La saldatura avviene quindi sulla parte ancora calda. In questo modo, la differenza di temperatura tra l’area di saldatura e le altre aree del pezzo è minore, limitando la distorsione.

Adattare la sequenza di saldatura: il metodo del passo indietro

Anziché saldare tutto in una volta, questo metodo prevede la saldatura in più fasi per distribuire il calore nel modo più uniforme possibile. In questo modo, la deformazione creata dall’espansione e dal ritiro viene tenuta sotto controllo. In concreto, vengono realizzati diversi piccoli cordoni di saldatura uno dopo l’altro, spostandosi sempre verso il cordone appena saldato.

Azioni che possono essere intraprese durante la saldatura

Lavorare lo spessore in eccesso aggiunto volontariamente durante la progettazione del pezzo

Se questo eccesso di materiale da 0 a 1 mm, corrispondente al valore della deformazione, è stato previsto in fase di progettazione, è sufficiente rimuoverlo mediante fresatura per correggere il difetto di planarità del pezzo saldato.

Saldare il lato opposto in materiale pieno, utilizzando la stessa sequenza di saldatura.

Questa tecnica è equivalente alla raddrizzatura a caldo, comunemente utilizzata nella saldatura convenzionale. Ma nella FSW il metodo consiste nel capovolgere il pezzo in modo che l’utensile realizzi una “falsa saldatura” sul retro dell’area che è stata saldata, sull’intero percorso di saldatura o solo su alcune sezioni. Questo passaggio può essere effettuato in modo molto preciso, grazie al programma di saldatura inizialmente progettato. Tuttavia, questo metodo non è applicabile a tutti i tipi di pezzi, in particolare alle sedi di fusione, poiché richiede uno spazio libero per il passaggio dell’utensile su questa faccia posteriore.

Raddrizzare meccanicamente il pezzo

Questa opzione è pensata per i pezzi che hanno subito una forte deformazione durante la saldatura e dipende dal loro spessore. Più il pezzo è sottile, meno è rigido e più è probabile che si deformi:

Utilizzare un trattamento termico antistress

Questa tecnica prevede il bloccaggio della parte saldata e il successivo inserimento in un forno. Applicando la giusta temperatura e il giusto tempo, è possibile ridurre la deformazione. Per motivi di produttività, l’utilizzo di questa opzione dipende dal settore di attività. Ad esempio, può essere utilizzata nell’industria aerospaziale.

Applicare sollecitazioni di compressione

Poiché le deformazioni di un pezzo saldato derivano da sollecitazioni di trazione, è possibile annullarle mediante forze opposte, cioè sollecitazioni di compressione:

Alcune precauzioni da adottare a causa delle deformazioni causate dalla saldatura

A seconda delle caratteristiche del pezzo da saldare, si consigliano alcune buone pratiche:

Come può Stirweld aiutarvi a superare la distorsione?

Dedicato esclusivamente alla rivoluzionaria tecnologia della Friction Stir Welding, il nostro team vanta un’esperienza pluriennale in questo campo. Guidati da Laurent Dubourg, esperto mondiale di FSW con oltre 20 anni di esperienza, i nostri ingegneri certificati IWE® (International Welding Engineer) mettono quotidianamente a disposizione le loro competenze per aiutare i produttori di una vasta gamma di settori a portare a termine con successo i loro progetti. Il successo dipende dalla padronanza del fenomeno della distorsione!

Desiderate KO la distorsione?

Il nostro reparto di progettazione e prototipazione è in grado di studiare il vostro progetto, quindi di realizzare prototipi per definire il metodo più appropriato per produrre pezzi che rispondano perfettamente alle vostre specifiche.