¿Cómo puede corregirse la deformación de una pieza soldada por fricción-agitación (FSW)?

Sea cual sea la técnica de soldadura utilizada, un fenómeno inevitable distorsiona en mayor o menor medida las piezas soldadas: la deformación. Aunque este efecto indeseable es menos perceptible cuando la soldadura se realiza mediante soldadura por fricción-agitación (las estructuras FSW se deforman 2 veces menos que aquellas soldadas mediante la soldadura por arco), también puede aparecer. Afortunadamente, se pueden utilizar una serie de precauciones y técnicas para limitar la distorsión y evitar sus consecuencias.

¿Por qué se deforman las piezas soldadas por fricción-agitación (FSW)?

Las deformaciones provocadas por la soldadura por fricción-agitación son de origen térmico y pueden verse acentuadas por las características de la pieza y de la soldadura.

El impacto del calor generado por la herramienta FSW

En la soldadura por fricción-agitación (FSW), la parte más caliente de la soldadura se encuentra entre el hombro y el pasador o pin, que son dos componentes de la herramienta. En este punto preciso, se alcanza generalmente el 60-80% del punto de fusión del material, lo que representa, por ejemplo en el caso del aluminio, entre 400 y 550°C (según la aleación). Esta temperatura se alcanza justo en el momento del paso de la herramienta. Cuanto más se aleje de este punto, más fría estará la pieza. En consecuencia, las diferencias de temperatura entre las distintas zonas de la pieza crean tensiones térmicas durante el enfriamiento, que se transforman en deformaciones cuando se extrae la pieza del utillaje.

Contrariamente a la creencia popular, las deformaciones resultantes de la FSW no se deben a la fuerza ejercida por la herramienta durante la soldadura, sino al calor que genera. Por tanto, son el resultado de tensiones residuales de soldadura generadas por gradientes de temperatura en la pieza en todas las direcciones. Todas estas grandes diferencias de temperatura generan tensiones diferentes en las distintas zonas de la pieza, que crean deformaciones cuando se enfría.

Sin embargo, la soldadura FSW está menos sujeta a la deformación que otras técnicas de soldadura, ya que el calentamiento se localiza esencialmente en la herramienta y la temperatura alcanzada es inferior. En el caso de la soldadura por fusión, por ejemplo, la temperatura alcanzada es superior (1000°C para la soldadura MIG y 2000°C para la soldadura láser), y el calor se aplica en una zona mucho más amplia que el diámetro de la herramienta de FSW (especialmente en el caso de la soldadura por arco).

Características que favorecen la deformación de las piezas soldadas por FSW

El grado de deformación de las piezas soldadas por fricción-agitación varía en función de estos dos criterios:

¿Cómo se detecta la deformación en una pieza soldada?

Las deformaciones se miden con herramientas de metrología. No son necesariamente visibles a simple vista, ya que pueden ser tan pequeñas como 0,2 mm. Pero pueden ser flagrantes, del orden de varios centímetros, y adoptar entonces visualmente la forma de un plátano.

Sean más o menos pronunciadas, las deformaciones aparecen generalmente de la misma manera, en la misma dirección. En la práctica, el centro de la pieza está firmemente presionado contra el soporte sobre el que se coloca, y corresponde a su punto más bajo. En cambio, las esquinas de la pieza tienden a elevarse. El valor de la deformación, también llamada flecha, corresponde a la diferencia entre dos puntos de la pieza: el más bajo y el más alto.

¿Qué se puede hacer para remediar la deformación causada por la soldadura por fricción-agitación?

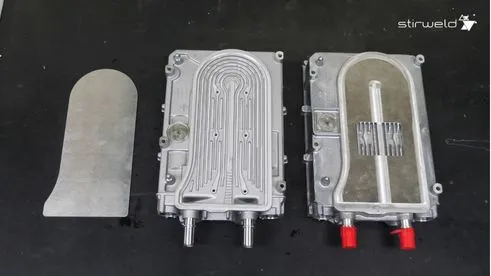

Debido a su función, algunas piezas no toleran la más mínima deformación. Es el caso de las placas frías, que se utilizan para refrigerar componentes electrónicos y que deben ser muy planas para que los componentes estén en perfecto contacto con ellas.

Para reducir la deformación generada durante la soldadura FSW y anular sus efectos, existen varias técnicas que pueden aplicarse individualmente o combinadas durante las tres etapas del proceso de ensamblaje:

RECURSO FSW

Memo FSW: 13 acciones para remediar las deformaciones en una pieza soldada FSW.

Para obtener gratuitamente el recurso FSW, rellene el siguiente formulario.

Acciones que pueden realizarse antes de la soldadura

Reducir la longitud de la soldadura durante el diseño

Como se ha explicado anteriormente, la acción de la herramienta FSW genera calor, que es la causa de la distorsión. Limitando la longitud de la soldadura, reducimos la cantidad de calor aplicada a la pieza y, por tanto, la distorsión.

Utilizar la herramienta FSW más pequeña posible

El modelo F-AA diseñado por Stirweld es una herramienta FSW de diámetro reducido. Esto significa que se aplica menos calor durante la soldadura.

Considerar la posibilidad de endurecer la pieza, si es técnicamente posible

Por ejemplo, unos pequeños refuerzos colocados entre dos placas metálicas dan rigidez al conjunto, limitando la deformación durante la soldadura. Esto es especialmente importante en las piezas de fundición soldadas, donde el proceso de fabricación permite crear estos refuerzos directamente en la pieza. En el caso de las placas frías mecanizadas, estos refuerzos pueden fresarse en el canal de refrigeración, mejorando al mismo tiempo el rendimiento térmico.

Preformado de la pieza

La deformación de una pieza soldada por FSW es muy difícil de estimar, pero es particularmente repetible. Por ello, puede deformarse previamente en sentido contrario, para que recupere su planitud durante la soldadura. Para ello, se utilizan herramientas de sujeción o utillajes que mantienen la pieza en la posición deseada.

Dejar un exceso de espesor máximo de un milímetro, equivalente a la deformación prevista (elimínelo fresando después de soldar)

Esta técnica, prevista en la fase de diseño, se finaliza después de la soldadura mediante una fase de mecanizado. Por experiencia, un experto en FSW es capaz de estimar el alcance de la deformación, en función de las dimensiones de la pieza a soldar, la longitud de la soldadura y la herramienta de soldadura utilizada. Este truco debe limitarse a una pequeña cantidad de espesor adicional: aumentarlo podría aumentar la penetración de soldadura necesaria, lo que implicaría una herramienta de soldadura más grande y una mayor deformación.

Acciones que pueden realizarse durante la soldadura

Adaptación de los parámetros de soldadura

Un buen ajuste de los parámetros de soldadura puede reducir el calor (por ejemplo, una velocidad de soldadura alta para reducir el aporte de energía).

Precalentar la pieza

Esta práctica, muy habitual en la soldadura por fusión, también puede aplicarse a la FSW. Consiste en introducir previamente la pieza en el horno (u otro método) y retirarla cuando haya alcanzado la temperatura deseada. A continuación, se suelda la pieza aún caliente. De este modo, la diferencia de temperatura entre la zona de soldadura y las demás zonas de la pieza es menor, lo que limita la distorsión.

Adaptación de la secuencia de soldadura: el método del paso del peregrino

En lugar de soldar todo a la vez, la idea es soldar en varias etapas para distribuir el calor lo más uniformemente posible. De este modo, se controla la deformación creada por la expansión y la contracción. En la práctica, se realizan varios cordones de soldadura pequeños, uno tras otro, avanzando siempre hacia el cordón que se acaba de soldar.

Medidas que pueden adoptarse tras la soldadura

Mecanizar el exceso de espesor añadido voluntariamente durante el diseño de la pieza

Si este material extra de 0 a 1 mm, correspondiente al valor de la deformación, se ha previsto en la fase de diseño, basta con eliminarlo mediante fresado para corregir el defecto de planitud de la pieza soldada.

Producir una soldadura en el reverso en material completo, utilizando la misma secuencia de soldadura

Esta técnica es equivalente al enderezado por contracción en caliente, utilizado habitualmente en la soldadura convencional. Con la FSW, sin embargo, el método consiste en dar la vuelta a la pieza para que la herramienta realice una “falsa soldadura” en la parte posterior de la zona que se ha soldado, a lo largo de toda la soldadura o sólo en algunas secciones. Este paso puede realizarse con gran precisión, gracias al programa de soldadura diseñado inicialmente. Sin embargo, este método no es aplicable a todos los tipos de piezas, en particular las carcasas de fundición, ya que requiere un espacio libre para que la herramienta pase por esta cara posterior.

Enderezado mecánico de la pieza

Esta opción está pensada para piezas que han sufrido una deformación considerable durante la soldadura, y depende de su grosor. Cuanto más fina sea la pieza, menos rígida será y más probable será que se deforme:

Tratamiento térmico para aliviar la tensión

Esta técnica consiste en sujetar la pieza soldada y luego introducirla en un horno. Aplicando la temperatura y el tiempo adecuados, es posible reducir la deformación. Por razones de productividad, el uso de esta opción depende del sector de actividad. Por ejemplo, puede utilizarse en la industria aeroespacial.

Aplicación de tensiones de compresión

Las deformaciones de una pieza soldada son el resultado de esfuerzos de tracción, y es posible anularlos mediante fuerzas opuestas, es decir, esfuerzos de compresión:

Algunas precauciones a tomar debido a las deformaciones provocadas por la soldadura

En función de las características de la pieza a soldar, se recomiendan algunas buenas prácticas:

¿Cómo puede ayudarle Stirweld a remediar el fenómeno de la distorsión?

Dedicado exclusivamente a la revolucionaria tecnología de la soldadura por fricción-agitación o FSW, nuestro equipo cuenta con muchos años de experiencia en este campo. Dirigidos por Laurent Dubourg, experto mundial en FSW con más de 20 años de experiencia, nuestros ingenieros certificados IWE® (International Welding Engineer) aportan a diario su experiencia para ayudar a los fabricantes de una amplia gama de sectores a llevar sus proyectos a buen término. ¡El éxito depende de dominar el fenómeno de la distorsión!

¿Quieres eliminar la distorsión?

Nuestro departamento de diseño y creación de prototipos puede estudiar su proyecto y, a continuación, realizar prototipos para definir el método más adecuado para producir piezas que se ajusten perfectamente a sus especificaciones.