¿Por qué la creación de prototipos permite elegir la tecnología de soldadura de metales adecuada?

Existen unos cien procedimientos para soldar metales. ¿Cómo elegir entre los métodos tradicionales y las tecnologías más recientes, como la soldadura por fricción-agitación (FSW)? En este proceso de selección, la creación de prototipos desempeña un papel clave en las fases de diseño, desarrollo y validación del producto. Descubra cómo esta etapa crucial contribuye especialmente al éxito de sus proyectos industriales.

¿Qué es una oficina de diseño y prototipado especializada en soldadura metálica?

Independientemente del sector al que pertenezcan, las oficinas de diseño y prototipado tienen la misma función, pero presentan características específicas propias de su especialidad.

La oficina de diseño y prototipado: un eslabón esencial en la cadena de producción industrial

En el sector industrial, una oficina de diseño y creación de prototipos produce versiones preliminares de un producto o componente. Estas primeras versiones, denominadas prototipos, sirven para asegurarse de que el elemento fabricado responde a las expectativas, antes de lanzar la producción a gran escala. Una vez validado, el prototipo sirve de modelo para la producción en serie: se reproduce de forma idéntica en grandes cantidades.

Para necesidades a menor escala, también se puede recurrir al departamento de diseño y prototipado para fabricar piezas únicas o pequeñas series.

En el mundo de la soldadura metálica, el prototipado en particular permite probar el ensamblaje de los componentes soldados y después validarlos. El departamento de diseño y creación de prototipos identifica en primer lugar la técnica de soldadura más adecuada para el proyecto y, a continuación, trata de afinar sus parámetros, como la temperatura, la velocidad y la presión, para garantizar uniones soldadas de calidad óptima. Por último, se realizan pruebas destructivas y no destructivas en el prototipo para evaluar la calidad de la soldadura.

Las especificidades de la oficina de proyectos y prototipos en el ámbito de la soldadura metálica

Técnicas de soldadura utilizadas

Una oficina de diseño y prototipado especializada en soldadura metálica domina una o varias de las tres categorías principales de procesos de soldadura:

Para desarrollar y fabricar prototipos, este tipo de entidad dispone de equipos especializados, utillaje a medida, herramientas de simulación digital y un laboratorio de pruebas.

Perfiles en una oficina de diseño y prototipos especializada en soldadura metálica

Una oficina de diseño y prototipado especializada en soldadura metálica está formada por perfiles complementarios cuyas respectivas competencias abarcan las fases de diseño, fabricación y validación de prototipos. Aunque el número de personas que trabajan en ella varía en función del tamaño de la empresa, estos son los principales puestos que se pueden encontrar:

¿Quién puede solicitar un prototipo de una pieza soldada?

El número de profesionales susceptibles de interesarse por los prototipos metálicos es tanto mayor cuanto que operan en sectores muy diversos. Sin embargo, la cuestión del prototipado es común a todos los proyectos, por lo que conviene plantearse cuándo recurrir a él.

Sectores de actividad que requieren piezas soldadas

Estos son los principales sectores en los que las empresas necesitan soldar piezas metálicas:

También puede tratarse de otros sectores, como las telecomunicaciones, la medicina, la agricultura, etc. En resumen, cualquier empresa que necesite ensamblar piezas metálicas necesitará recurrir a los servicios de una oficina especializada en prototipos.

¿Cuándo debe hacerse un prototipo para soldar una pieza metálica?

Sea cual sea el sector industrial al que pertenezca, todo comienza con un objetivo sencillo: el de soldar piezas metálicas, como aluminio, cobre, magnesio, acero, etc.

Existen 2 escenarios posibles:

¿Por qué recurrir a una oficina de diseño y creación de prototipos?

Hay varias razones por las que la producción de un prototipo de una pieza soldada es una prueba sólida a la hora de tomar una decisión. Y en el caso concreto de una licitación, el prototipo se convierte en una baza innegable para conseguir un contrato.

5 buenas razones para pedir un prototipo de una pieza soldada

La creación de prototipos es crucial para elegir la tecnología de soldadura adecuada para una pieza metálica, por 5 buenas razones:

Caso especial de las licitaciones

En el marco de una licitación, una empresa busca al proveedor que mejor responda a las necesidades de su proyecto, según un pliego de condiciones muy preciso.

Por tanto, el prototipo le permite asegurarse de que el licitador domina el proceso de soldadura utilizado y es capaz de cumplir los requisitos técnicos del pliego de condiciones. Esto es aún más importante si el proyecto es complejo o innovador.

Además, el prototipo le impide elegir únicamente en función del coste o del plazo, en detrimento de la calidad. Los puntos débiles se detectan de inmediato, lo que aumenta la seguridad del proyecto.

¿Cómo se realiza la creación de prototipos para un proyecto de soldadura por fricción-agitación?

La soldadura por fricción-agitación es una tecnología revolucionaria que ofrece varias ventajas significativas sobre las técnicas de soldadura tradicionales, especialmente cuando se trata de unir componentes de aluminio. En Stirweld, hay 4 etapas principales en el proceso de creación de un prototipo de una pieza soldada por fricción-agitación.

Fase 1: Estudio de viabilidad de la FSW y recomendaciones de diseño

La firma de un acuerdo mutuo de confidencialidad marca el inicio del estudio del proyecto.

Existen dos escenarios posibles:

Una vez que se dispone de toda esta información, el ingeniero de soldadura experimentado puede analizar en profundidad el proyecto de FSW. Los criterios examinados son la planitud, la resistencia a la presión, la resistencia mecánica, el área de soldadura, el espacio necesario para la herramienta, la secuencia de soldadura óptima y la posición del orificio de salida.

El resultado de este análisis es un documento en el que se enumeran todas las modificaciones de diseño necesarias y si son obligatorias o recomendables para una soldadura FSW óptima.

Paso 2: Diseño y fabricación del utillaje de sujeción

Para tener éxito, la soldadura por fricción-agitación debe cumplir una serie de condiciones, entre ellas el uso de utillaje de sujeción adecuado. Dado que cada proyecto de soldadura FSW es único, es esencial desarrollar un utillaje específico que garantice la sujeción segura de la pieza cuando la máquina está en funcionamiento. Antes de fabricar este utillaje, nuestros expertos analizan la geometría de la pieza a soldar para localizar las zonas críticas, definir la fuerza de sujeción adecuada y determinar el recorrido de la herramienta FSW.

Paso 3: determinación de los parámetros de soldadura FSW

Los principales parámetros de soldadura FSW estudiados por nuestros expertos figuran en un documento denominado Especificación del Procedimiento de Soldadura (WPSD). Son cuatro:

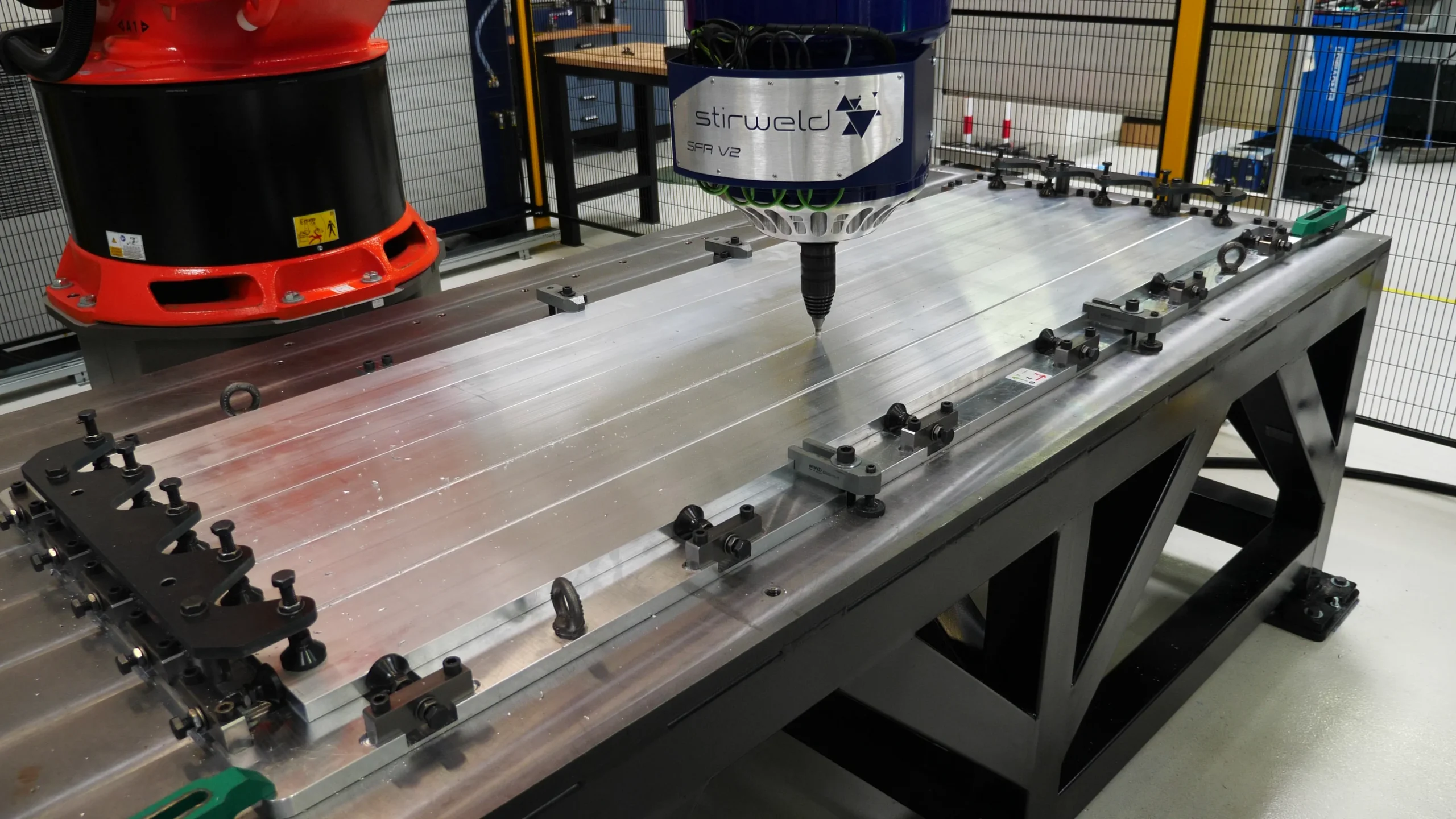

Paso 4: Soldadura por fricción-agitación de su prototipo

Ahora que se ha fabricado el utillaje de sujeción y se han definido los parámetros de soldadura, se cumplen todas las condiciones necesarias para soldar. El cabezal FSW de Stirweld entra por fin en acción. A continuación, el prototipo soldado puede someterse a diversos controles de calidad: prueba de estanqueidad al aire, inspección por líquidos penetrantes, control dimensional, pruebas de tracción, pruebas no destructivas, prueba de estanqueidad al helio, pruebas de presión.

Durante esta fase final de creación de prototipos, también es posible producir los primeros lotes de piezas, que oscilan entre 2 y 200 unidades en función de su complejidad.

¿Por qué recurrir a Stirweld para la creación de prototipos de sus piezas soldadas FSW?

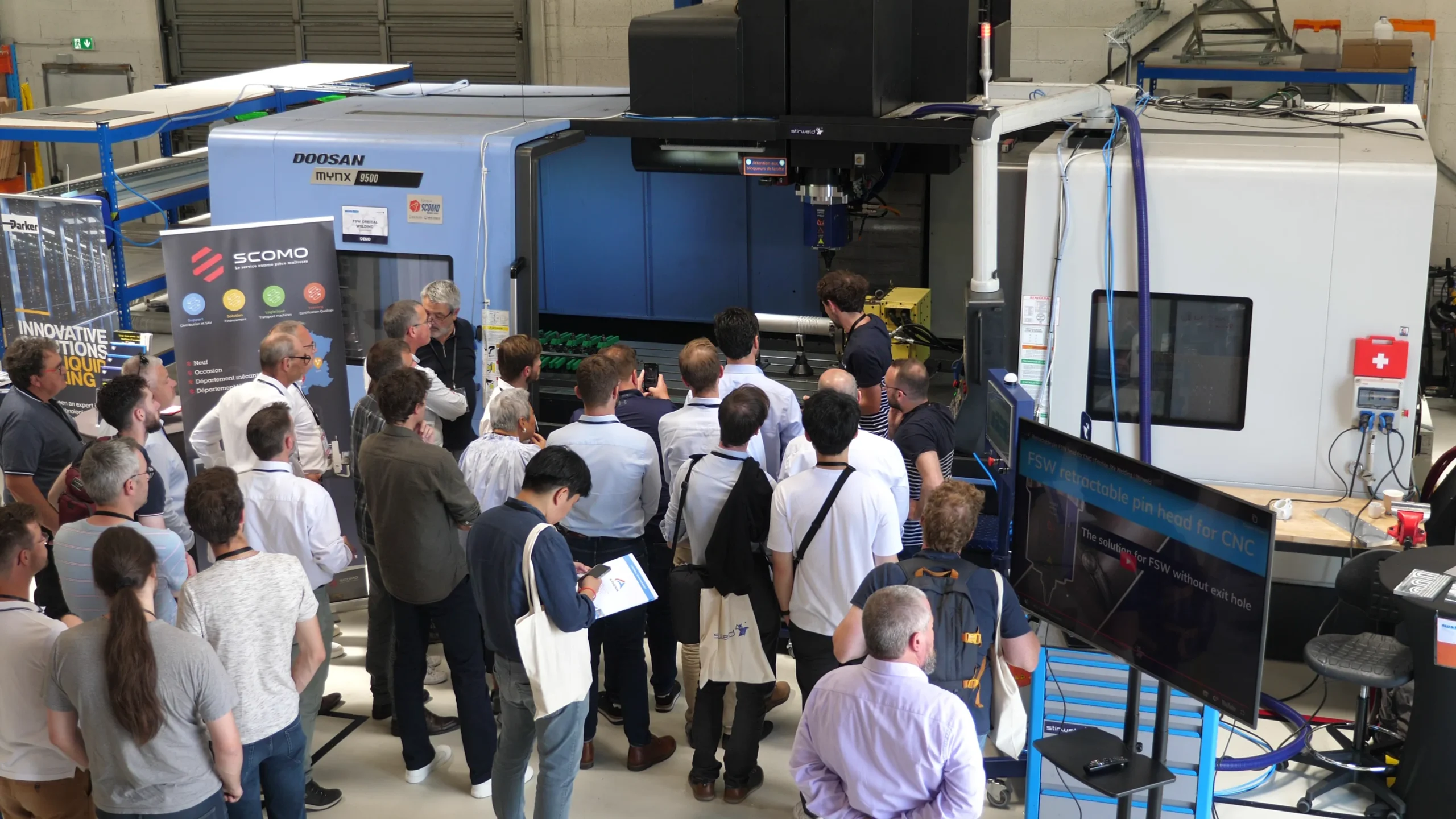

Como especialista en FSW y miembro industrial de TWI (The Welding Institute), la misión de Stirweld es poner esta revolucionaria tecnología al alcance de todas las empresas que necesitan soldar piezas metálicas.

Acostumbrados a proyectos complejos, nuestro equipo está formado por especialistas altamente cualificados, entre ellos Laurent Dubourg, experto mundial en FSW con más de 20 años de experiencia, e ingenieros certificados IWE® (International Welding Engineer).

Nuestro taller de prototipos está equipado con dos centros de mecanizado de alta precisión y un robot industrial versátil. Todas estas máquinas están equipadas con soluciones FSW específicas desarrolladas por Stirweld, lo que nos permite procesar todo tipo de piezas, sea cual sea su forma o tamaño.

Pero si la soldadura por fricción-agitación parece un juego de niños cuando ve el cabezal Stirweld en acción, es porque el proyecto estaba bien pensado de antemano.

Para cada proyecto estudiado, el servicio de creación de prototipos de Stirweld tiene 4 objetivos:

El prototipo fabricado es la garantía del éxito de un proyecto industrial.

¿Está considerando la FSW para un proyecto?

Nuestra oficina de diseño y prototipos está a su servicio para estudiar la viabilidad de su proyecto y fabricar prototipos. Póngase en contacto con nosotros para asegurarse de que la soldadura por fricción-agitación es la mejor opción para su proyecto.