Control de calidad de una soldadura FSW

El control de calidad de la soldadura por fricción-agitación (Friction Stir Welding, FSW) es crucial para garantizar la fiabilidad y el rendimiento de las estructuras soldadas en diversas aplicaciones industriales. La soldadura FSW es un método innovador que ofrece muchas ventajas, como una mayor resistencia mecánica y menos defectos en comparación con los métodos de soldadura tradicionales. Sin embargo, para garantizar que estas soldaduras cumplen las normas de calidad y seguridad, es esencial que se sometan a pruebas rigurosas. Este artículo explora los diferentes métodos de control de calidad, centrándose en técnicas destructivas y no destructivas, para proporcionar una evaluación completa de la integridad de las soldaduras FSW.

Ensayos destructivos en la soldadura FSW

Los ensayos destructivos son un método esencial para evaluar la calidad de las soldaduras por fricción-agitación. A diferencia de los métodos no destructivos, estos ensayos implican la destrucción parcial o total de la muestra para revelar información detallada sobre la estructura interna y la resistencia mecánica de la soldadura. Aunque este enfoque no es viable para la inspección de la producción en serie, permite conocer en profundidad los posibles defectos y el rendimiento general de la soldadura. Los métodos más utilizados en esta categoría son los exámenes según la norma ISO 25239, las pruebas de resistencia a la presión y las pruebas de fatiga.

Pruebas destructivas según la norma ISO 25239

Macrografía

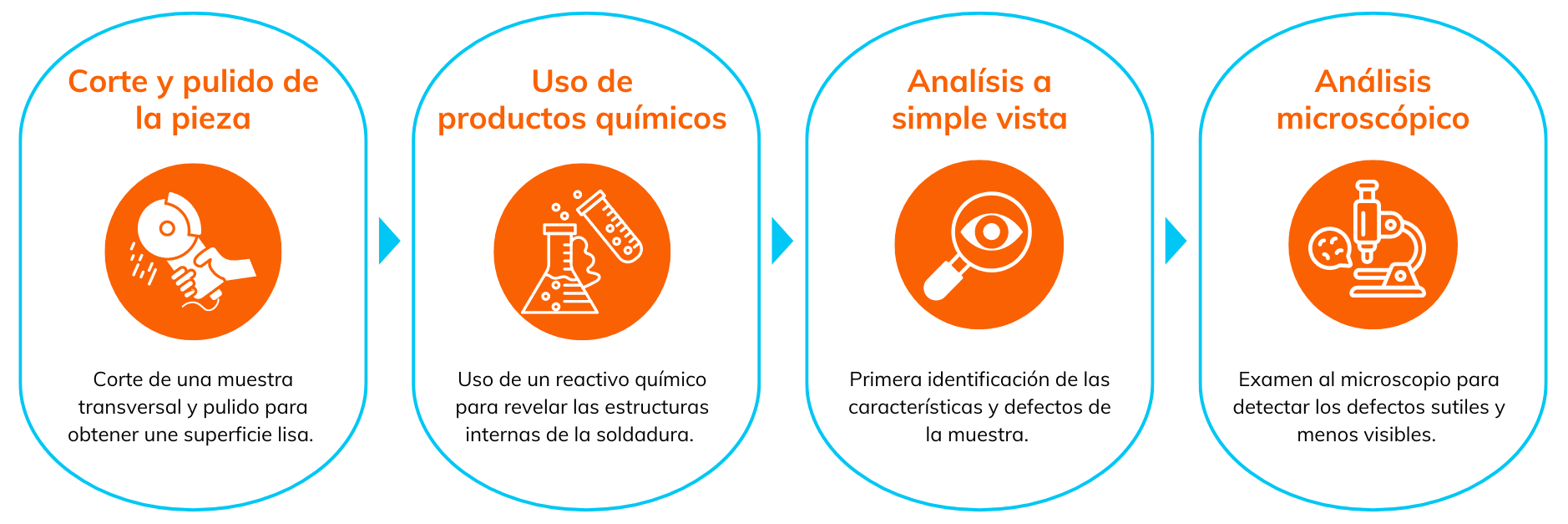

La macrografía es una técnica esencial para evaluar la calidad de las soldaduras FSW. Este método consiste en cortar una sección transversal de la soldadura, también conocida como sección metalográfica, para examinar su estructura interna utilizando un microscopio. Los principales defectos que se buscan son los agujeros de gusano (wormholes), que son cavidades continuas en el interior de la soldadura, y la falta de penetración (LOP), que indica una penetración insuficiente de la soldadura y, por tanto, una falta de agitación en la raíz de la soldadura. Estos defectos pueden comprometer la integridad estructural de la soldadura. La macrografía también puede utilizarse para identificar defectos sutiles como el hooking, una deformación en las proximidades de la soldadura, y el kissing bond, un defecto de unión entre los materiales soldados. Aunque estos últimos son menos visibles, pueden afectar al rendimiento de la soldadura en determinadas condiciones de esfuerzo (esencialmente fatiga cíclica).

Descubra las 4 etapas de la macrografía:

Prueba de curvatura en U delantera/trasera para soldaduras a tope FSW

El ensayo de doblado en ángulo recto es un método comúnmente utilizado para evaluar la ductilidad y la resistencia de las soldaduras FSW en configuración borde a borde. Cuando se aplica este método, revela defectos de falta de penetración (LOP) en el reverso de la soldadura. Al doblar la muestra, las zonas de debilidad se hacen evidentes al romperse la soldadura, lo que facilita la identificación de posibles problemas. Esta prueba es crucial para garantizar que la soldadura tiene una resistencia uniforme y no presenta zonas críticas que puedan causar fallos bajo carga.

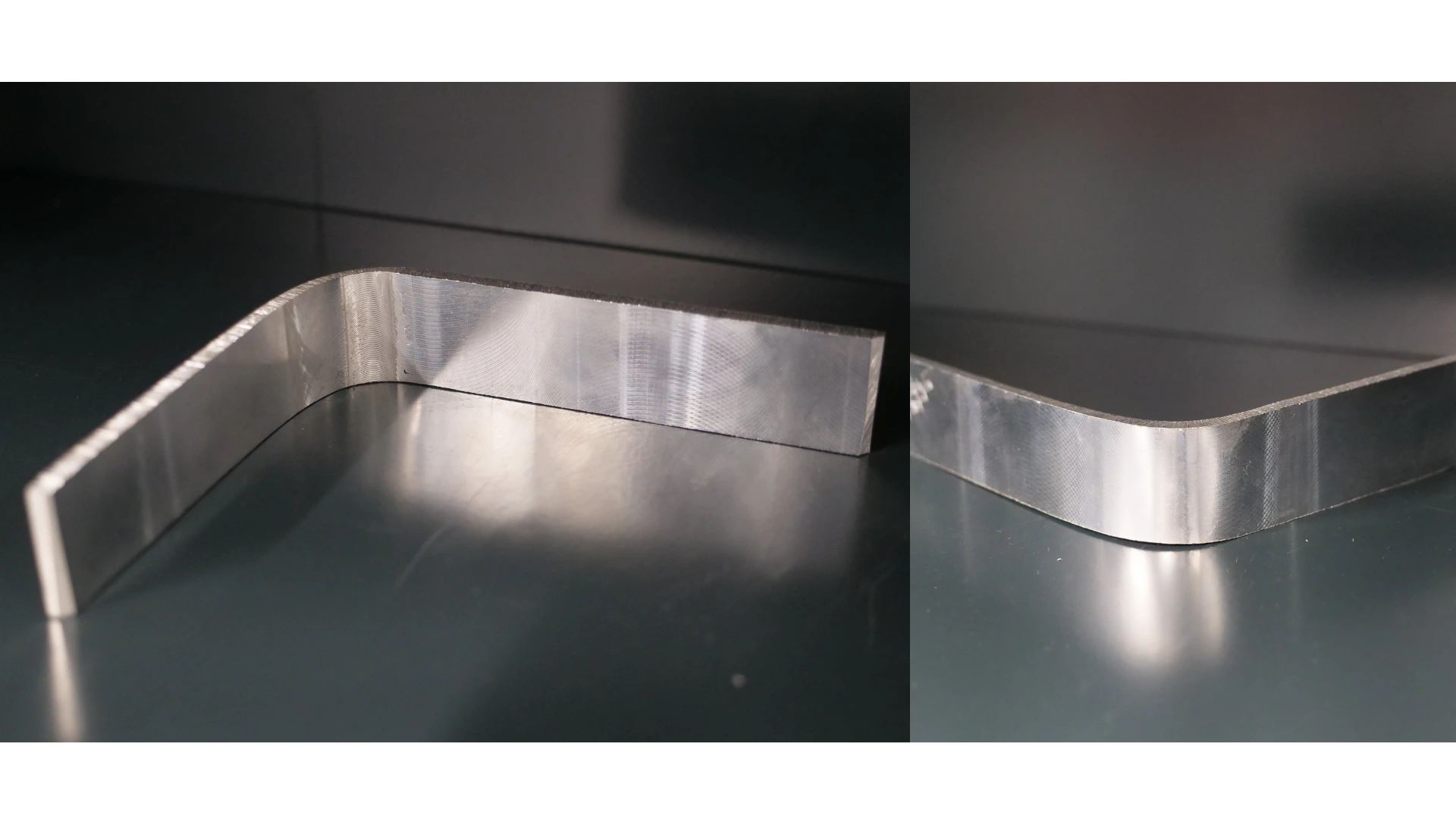

Ensayo de doblado en S para soldaduras de traslape FSW

El ensayo de doblado en S se utiliza para evaluar la influencia de defectos internos como el hooking y el kissing bond. Aunque este ensayo no permite visualizar directamente estos defectos, pone de manifiesto su impacto en la soldadura en términos de deformación y resistencia. Al someter la soldadura a un esfuerzo de flexión complejo, el ensayo revela información valiosa sobre la distribución de esfuerzos y la capacidad de la soldadura para soportar diversas condiciones de carga.

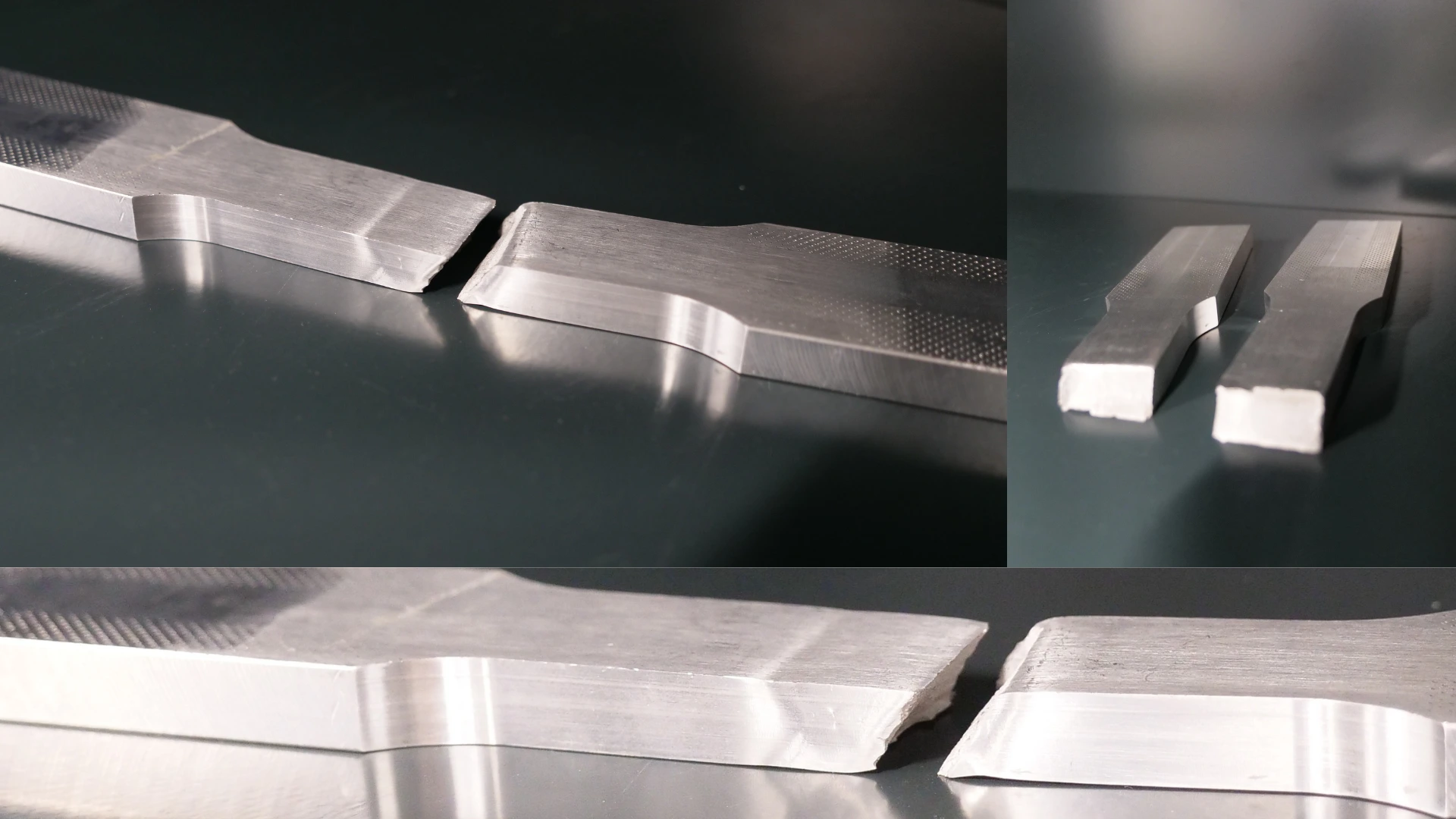

Ensayo de tracción para soldaduras FSW a tope

El ensayo de tracción es una técnica destructiva esencial para evaluar la resistencia mecánica de las soldaduras a tope. Sometiendo la soldadura a una fuerza de tracción hasta que se rompe, es posible medir la eficacia de la unión y determinar su capacidad para soportar cargas mecánicas. Los resultados de este ensayo proporcionan datos cruciales sobre la resistencia mecánica de la soldadura, garantizando que ésta cumple los requisitos de rendimiento especificados. Esta prueba es especialmente importante para aplicaciones en las que la resistencia y la fiabilidad de la soldadura son primordiales.

Otros métodos de ensayo destructivos

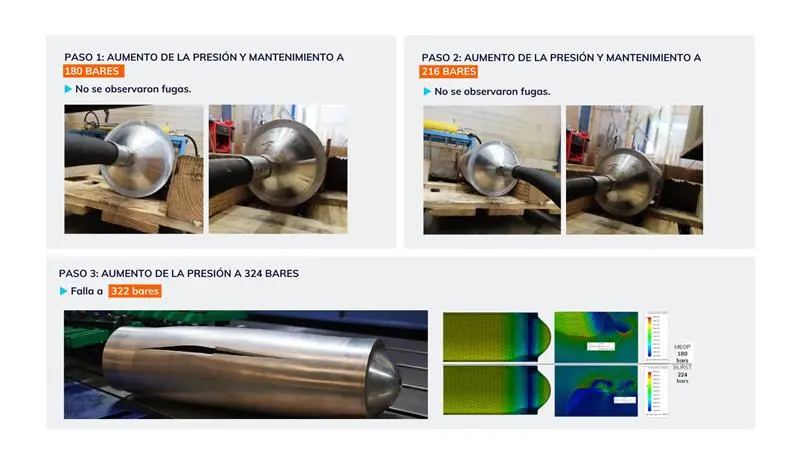

Pruebas de resistencia a la presión

La prueba de presión, comúnmente conocida como prueba de estallido, es un método destructivo utilizado para evaluar la resistencia de una soldadura sometida a alta presión interna. La técnica consiste en someter la soldadura a una presión creciente hasta que la muestra estalla. El objetivo de esta prueba es determinar la presión máxima que puede soportar la soldadura antes de fallar. Este ensayo es especialmente pertinente en aplicaciones en las que las soldaduras deben contener fluidos o gases a presión, como en disipadores de calor, depósitos o sistemas hidráulicos. Los resultados de esta prueba proporcionan una indicación clara de la calidad y fiabilidad de la soldadura, identificando posibles puntos débiles que podrían provocar fallos en servicio.

Pruebas de resistencia a la fatiga

Los ensayos de fatiga son cruciales para evaluar la durabilidad de las soldaduras sometidas a cargas cíclicas repetidas. Estos ensayos simulan las condiciones reales a las que se verán sometidas las soldaduras durante su vida útil. Existen dos métodos principales de ensayo de fatiga: flexión repetitiva y tensión cíclica.

Estos ensayos de fatiga son esenciales para garantizar que las soldaduras puedan soportar las condiciones de servicio sin fallos prematuros, garantizando así la seguridad y fiabilidad a largo plazo de las estructuras soldadas.

Ensayos no destructivos en FSW

Los ensayos no destructivos (END) son un método fundamental para evaluar la calidad de las soldaduras FSW sin dañar las piezas inspeccionadas. Estas técnicas pueden detectar defectos internos y superficiales, garantizando la integridad de las soldaduras y manteniendo su funcionalidad.

Examen visual

La inspección visual suele ser el primer paso en los ensayos no destructivos de una soldadura. Este método rápido y sencillo puede detectar defectos superficiales visibles como grietas, porosidad y deformación. Aunque se limita a los defectos externos, la inspección visual es esencial para una evaluación inicial de la calidad de la soldadura.

Inspección de soldaduras por ultrasonidos

La inspección por ultrasonidos es una técnica no destructiva que utiliza ondas sonoras de alta frecuencia para detectar defectos internos en la soldadura. Hay dos variantes especialmente relevantes para la FSW:

Radiografía y tomografía por rayos X

La radiografía de rayos X utiliza rayos X para producir imágenes de la estructura interna de la soldadura. Este método es eficaz para detectar defectos como agujeros de gusano y falta de penetración (LOP) cuando son significativos. Los rayos X proporcionan una vista bidimensional de la soldadura, revelando variaciones de densidad que indican la presencia de defectos.

La tomografía de rayos X, una variante más avanzada, utiliza varias imágenes de rayos X tomadas desde distintos ángulos para crear una imagen tridimensional de la soldadura. Esta técnica proporciona una visión más detallada de los defectos internos y es especialmente útil para análisis complejos en los que se requiere una inspección más profunda.

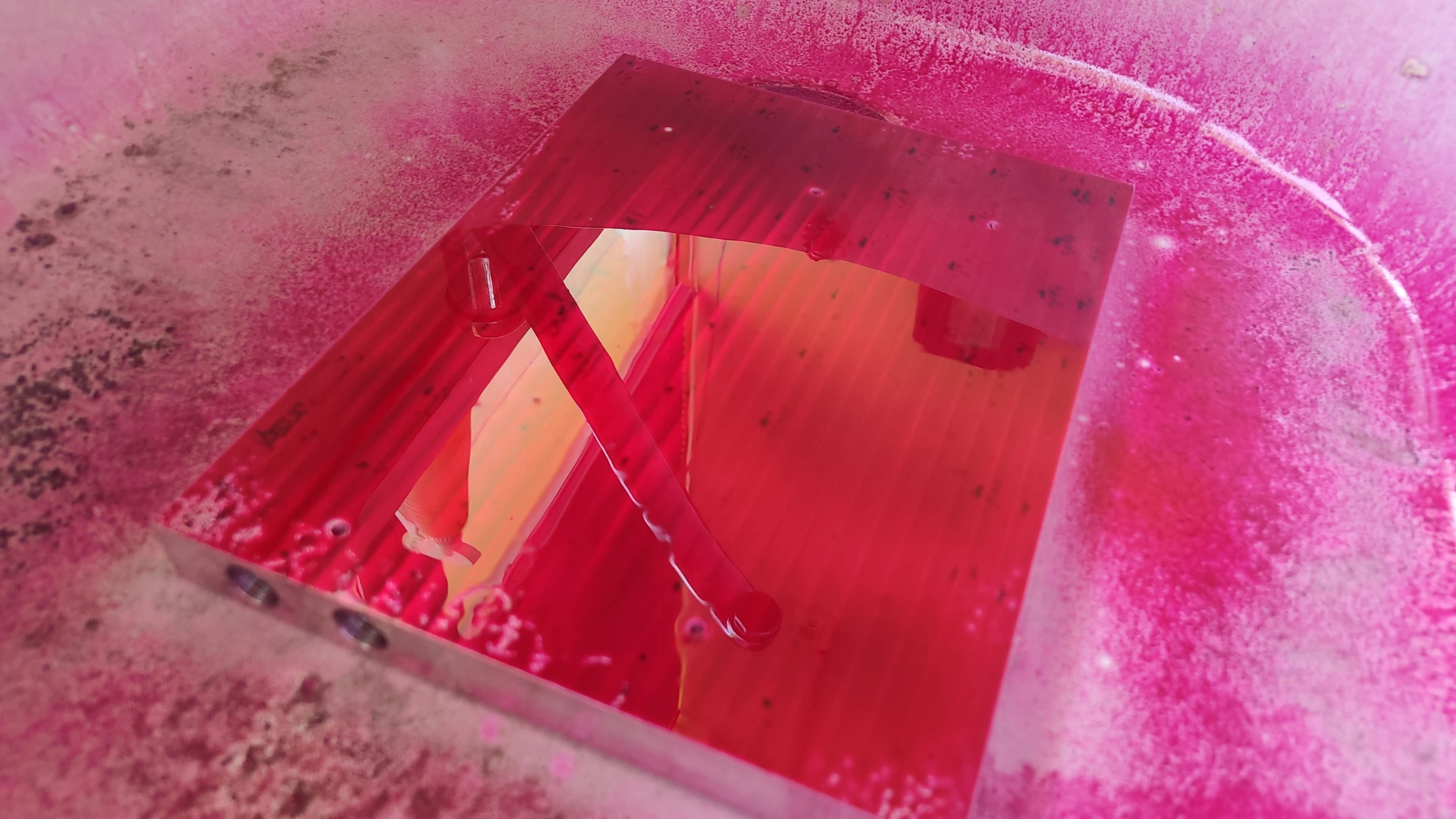

Pruebas con líquidos penetrantes

El ensayo por líquidos penetrantes es un método sencillo y eficaz de detectar defectos superficiales abiertos, como grietas y agujeros de gusano. La técnica consiste en aplicar un líquido penetrante coloreado o fluorescente a la superficie de la soldadura. El líquido penetra en los defectos abiertos. Transcurrido un tiempo, se lava el exceso de líquido y se aplica un revelador para sacar el líquido que queda en los defectos y hacerlos visibles. Los ensayos con líquidos penetrantes son especialmente útiles para detectar la falta de penetración y los defectos superficiales que pueden no ser visibles a simple vista.

Corrientes de Foucault (Eddy Current)

La inspección por corrientes de Foucault es un método no destructivo que utiliza campos electromagnéticos para detectar defectos superficiales y subyacentes en materiales conductores. La técnica consiste en aplicar una corriente alterna a una bobina, creando un campo magnético. Cuando la bobina se coloca cerca de la superficie de la soldadura, las corrientes de Foucault inducidas en el material interactúan con los defectos, modificando el campo magnético. Estos cambios se detectan y analizan para identificar anomalías como agujeros de gusano subyacentes y falta de penetración. La inspección por corrientes inducidas es rápida y sensible, y constituye un método eficaz para evaluar soldaduras FSW de menos de 5 mm de espesor.

Estas técnicas de ensayos no destructivos son esenciales para garantizar la calidad y fiabilidad de las soldaduras por fricción y agitación, ya que permiten detectar y corregir posibles defectos sin comprometer la integridad de las estructuras inspeccionadas.

El control de calidad de las soldaduras FSW es un proceso esencial para garantizar la solidez y fiabilidad de las estructuras soldadas. Los métodos destructivos, como los conformes a la norma ISO 25239, las pruebas de presión y los ensayos de fatiga permiten conocer en profundidad el rendimiento de las soldaduras y sus posibles defectos. Al mismo tiempo, las técnicas no destructivas, como el examen visual, los ultrasonidos, los rayos X y la tomografía de rayos X, los ensayos por líquidos penetrantes y las corrientes de Foucault, permiten realizar una evaluación exhaustiva sin dañar las piezas inspeccionadas. Combinando estos enfoques, es posible garantizar que las soldaduras FSW cumplen los requisitos de calidad y seguridad más estrictos, asegurando así la durabilidad y el rendimiento de los productos acabados en sus respectivas aplicaciones.

¿Tiene problemas de calidad en sus soldaduras?

Nuestros expertos están aquí para ayudarle. Con nuestros años de experiencia y equipos de última generación, podemos ayudarle a inspeccionar sus piezas para garantizar que sus soldaduras cumplen las normas más exigentes. Póngase en contacto con nosotros para hablar de sus requisitos específicos y descubrir cómo podemos ayudarle a mejorar la calidad y fiabilidad de sus soldaduras.