FSW-ANWENDUNG

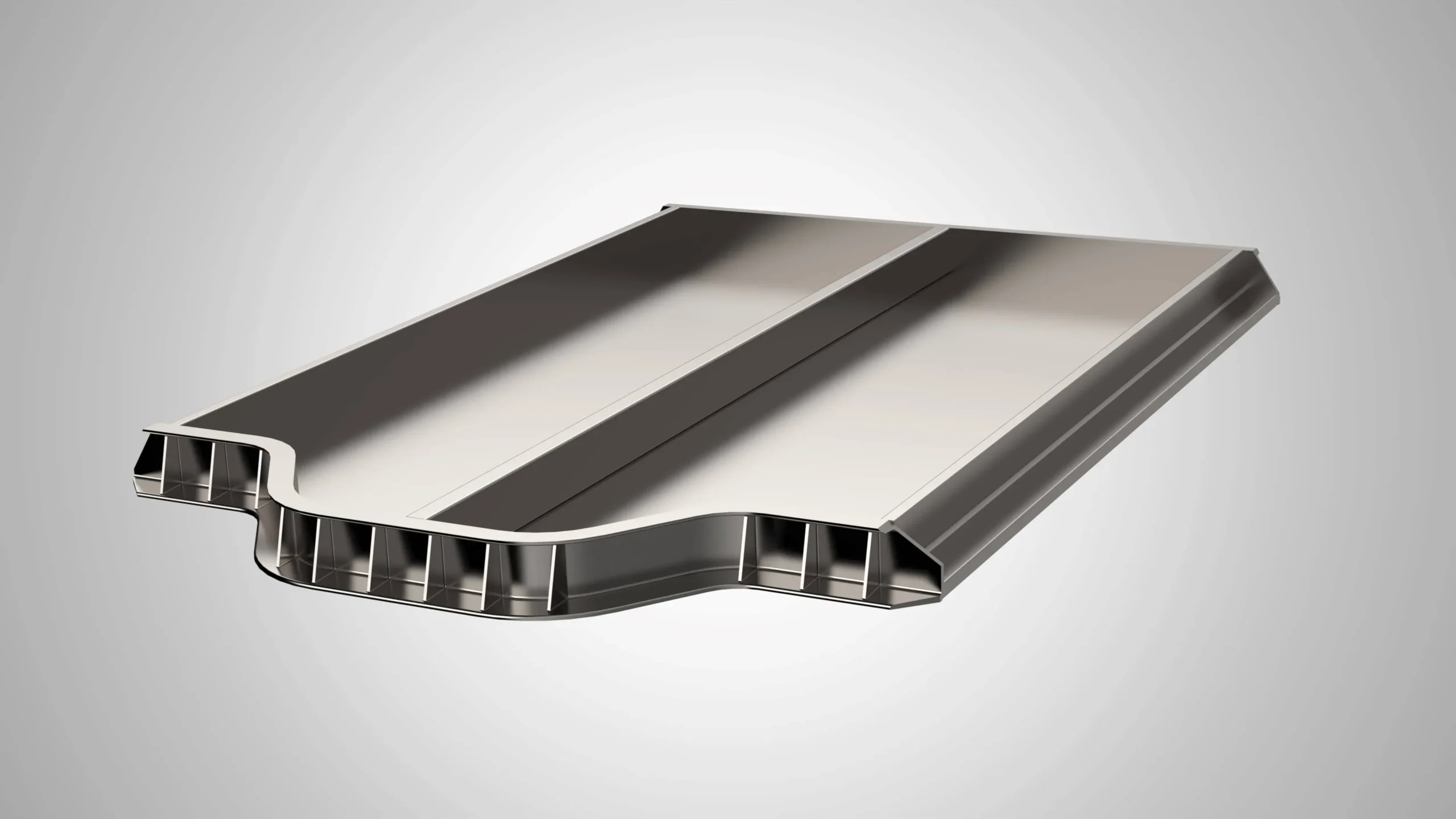

Batteriewanne, geschweißt durch FSW

Leichte, kollisionssichere Aluminium-Batteriegehäuse mit einer Schweißnahtfestigkeit ähnlich dem Grundmetall.

Warum Rührreibschweißen für Ihre Batteriewannenmontage wählen?

Batteriewannen, die auch als Batteriegehäuse bezeichnet werden, sind wichtige Bauteile für Elektro- und Hybridfahrzeuge, Eisenbahnen und andere industrielle Anwendungen. Traditionell werden diese Gehäuse mit MIG/TIG-Schweißen zusammengebaut, aber jetzt werden sie zunehmend mit Rührreibschweißen (Friction Stir Welding, FSW) hergestellt, um dichte Verbindungen, Leichtbau und hervorragende Crash-Eigenschaften zu erreichen. Durch den Einsatz von FSW erhalten die Hersteller technische Vorteile, die die Sicherheit, Haltbarkeit und Kosteneffizienz direkt verbessern.

Hohe Crash Sicherheit

Die Eigenschaften von FSW-Schweißnähten liegt nahe am Grundwerkstoff, so dass die Schweißnaht hohe plastische Dehnungen aufnehmen kann, bevor sie versagt.

Voll-Aluminium

Die Batterieschale ist aus Aluminium gefertigt, was zu einer leichten, kostengünstigen und vollständig recycelbaren Schale mit hervorragender Wärmeübertragung führt.

Keine Gefahr des Auslaufens

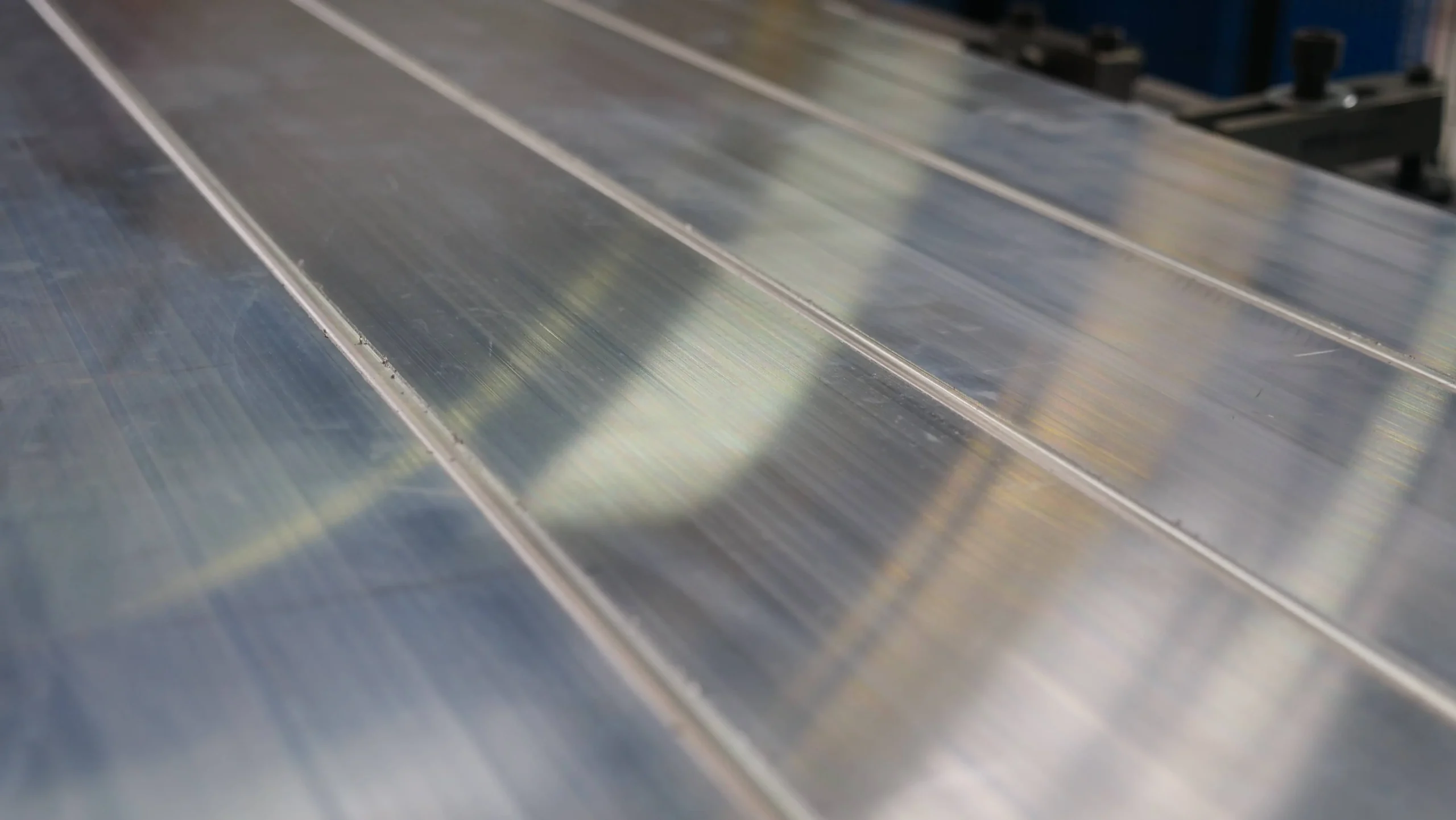

Durch das Schweißen in der festen Phase wird die Porosität beseitigt und eine versiegelte Schale geschaffen, die die inneren Komponenten vor äußeren Einflüssen schützt.

Überlegene Stärke

FSW ergibt eine 2-mal höhere mechanische Festigkeit im Vergleich zu MIG oder WIG. Dies führt zu einer Gewichtsreduzierung von 10 %.

Kosten geteilt durch 10

Durch das FSW-Verfahren entfallen der Bedarf an Zusatzwerkstoff, Schutzgas und umfangreiche Nacharbeiten, so dass die Produktion weitaus kosteneffizienter ist.

Technische Spezifikationen von FSW-geschweißten Batteriewannen

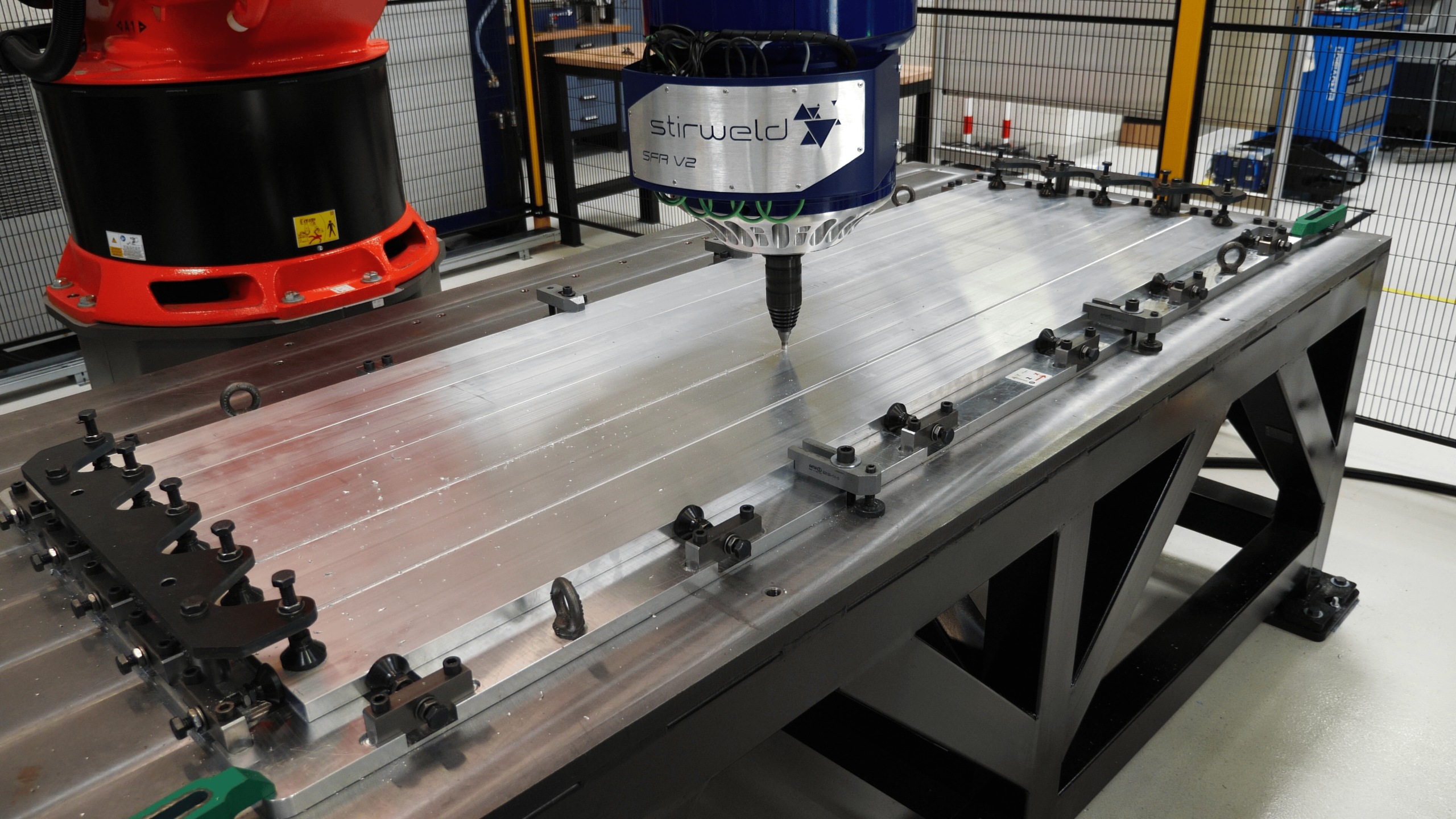

Sehen Sie sich das Rührreibschweißen von Batteriewannen in Echtzeit an

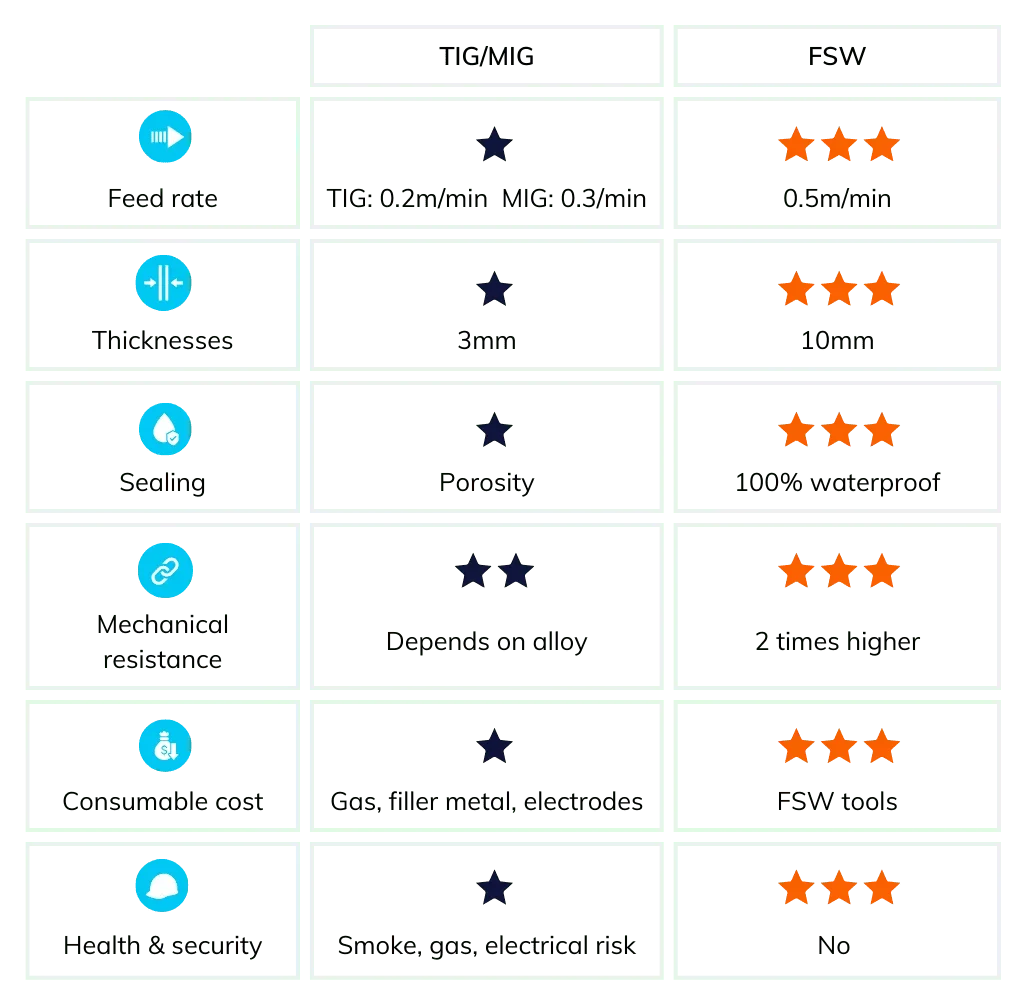

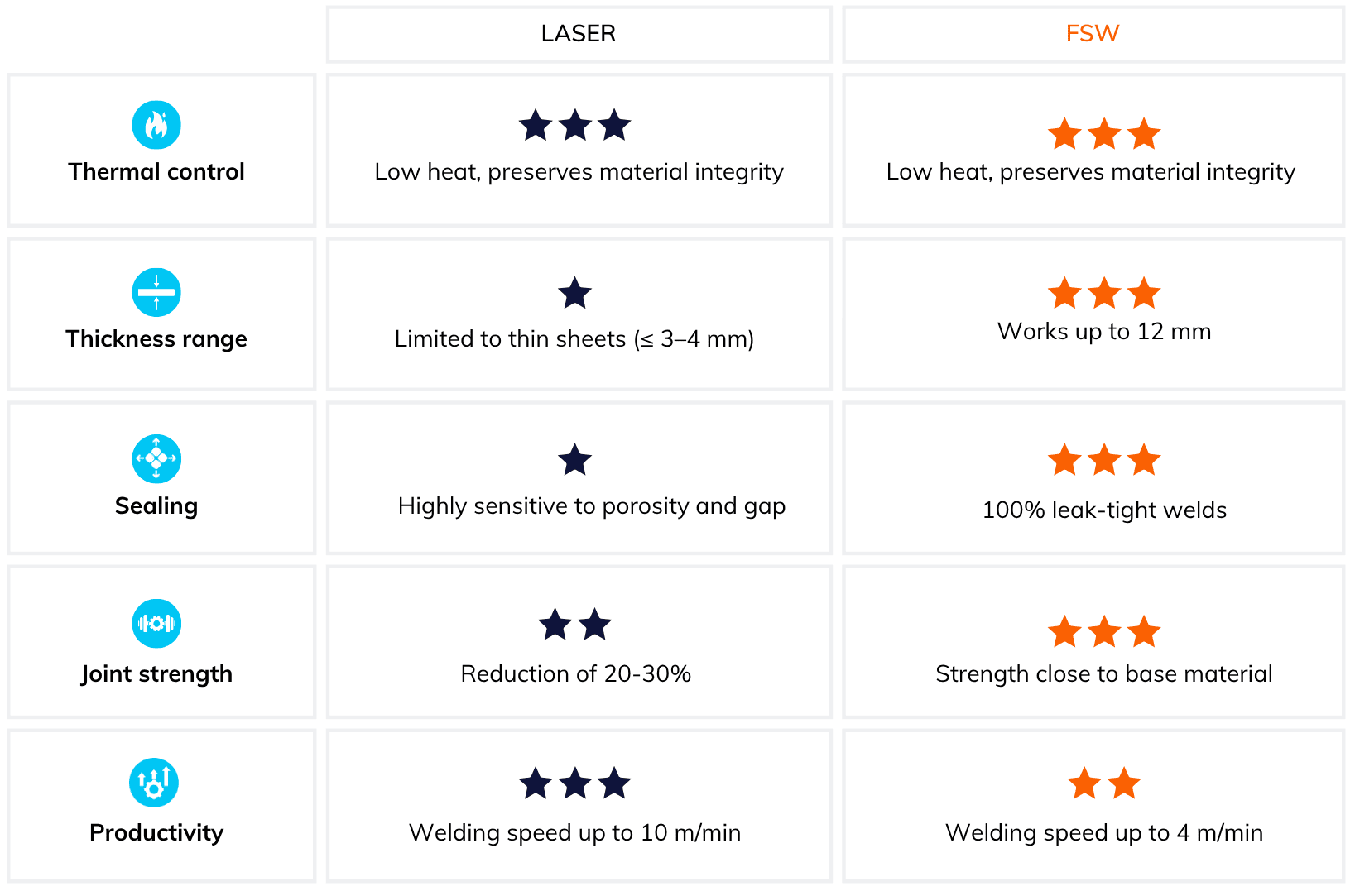

Vergleich zwischen FSW und traditionellen Montagetechniken für Batteriewannen

Rührreibschweißen vs. WIG und MIG

Rührreibschweißen vs. Laser

Aluminium-Batteriekästen: Wichtige Aspekte für kritische Sektoren

Aluminium-Batteriekästen müssen strenge Anforderungen an Sicherheit, Haltbarkeit und Wärmemanagement erfüllen. Ihr Design und ihre Leistung sind besonders in Branchen entscheidend, in denen Zuverlässigkeit unter schweren Lasten und anspruchsvollen Umgebungen nicht verhandelbar ist.

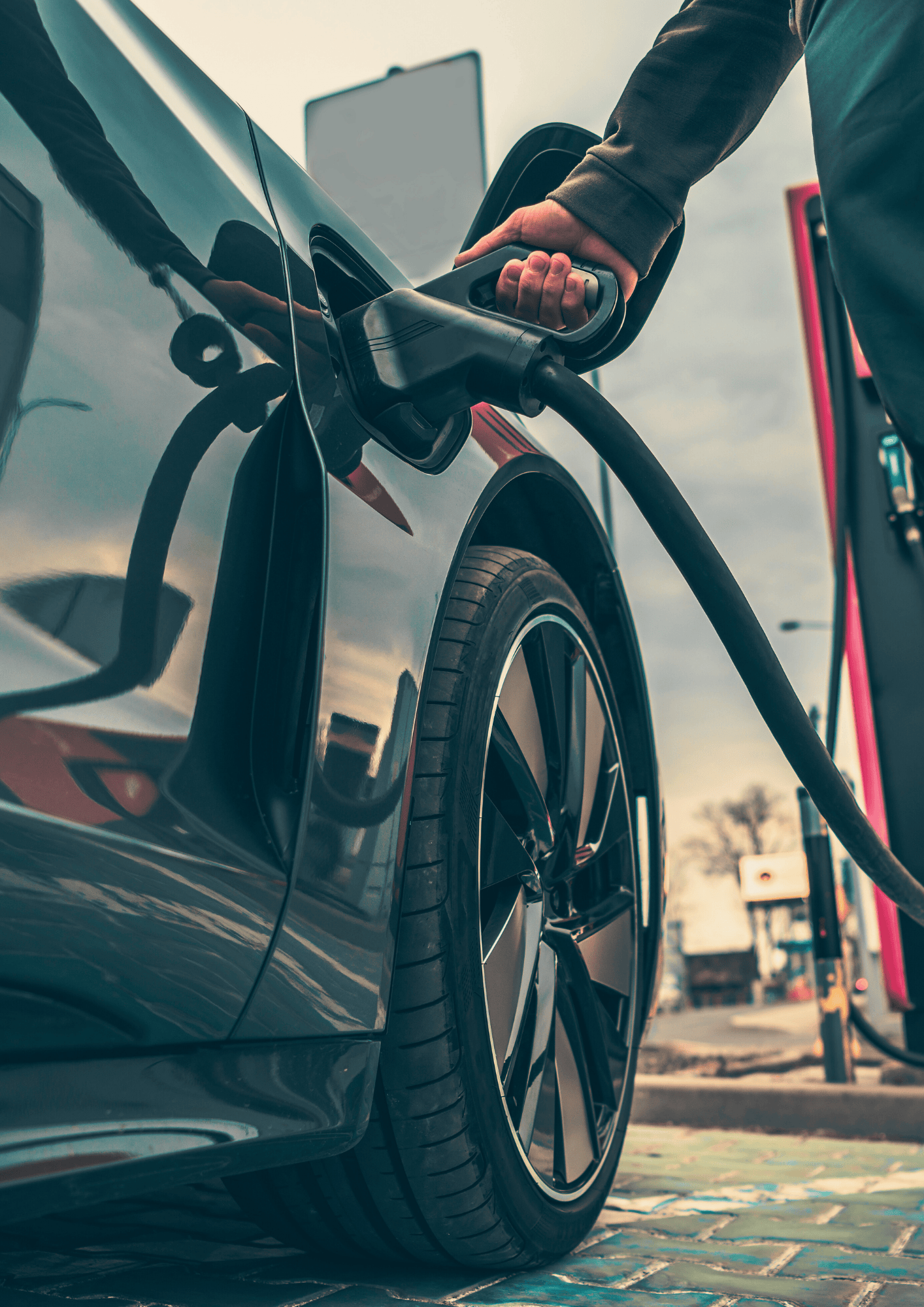

Automobil

Leichtgewichtige Ablagen für Elektrofahrzeuge sorgen für Crash-Sicherheit, große Reichweite und effiziente Wärmeleistung.

Railways

Robuste Gehäuse schützen die Batterien in Zügen und U-Bahnen und verbinden Langlebigkeit mit geringem Wartungsaufwand.

Andere e-Mobilitäten

Von Bussen und Lastkraftwagen bis hin zu Bau- und Bergbaumotoren bieten Aluminium-Batteriekästen ein sicheres Gehäuse, Widerstandsfähigkeit gegen raue Umgebungsbedingungen und Kosteneffizienz und unterstützen die Elektrifizierung von Schwerlastfahrzeugen.

Sie vertrauen uns

“Die FSW-Technologie bietet die Möglichkeit, dass das Material beim Schweißen nicht so stark beschädigt wird wie bei anderen Verfahren oder anderen Verbindungstechniken. Der Hauptvorteil, den wir bei Stirweld sehen, ist die Kompatibilität und die Flexibilität, die uns der Kopf im Vergleich zu einer speziellen Maschine bietet.”

Mario Alberto Solís Alvarez

F&E-Innovationsingenieur

Tiefer eintauchen: Umfassende FSW-Batteriekästen Ressourcen

Sind Sie neugierig, mehr über das Rührreibschweißen und Batteriegehäuse zu erfahren? Wir bieten Ihnen alles, was Sie brauchen, darunter Webinare, Blogartikel und praktische Leitfäden.

Webinar – 45 min – Wiederholung auf Anfrage

Versteifte Paneele durch FSW geschweißt

Entdecken Sie, wie das Rührreibschweißen die Montage von versteiften Platten für anspruchsvolle Anwendungen verändert. Dieser Vortrag beleuchtet das spezifische Verhalten von 6xxx-Aluminiumlegierungen und geht auf die Herausforderungen beim Schweißen von hochfesten 2xxx- und 7xxx-Güten ein. Gewinnen Sie wertvolle Einblicke von führenden Branchenexperten und erfahren Sie, wie Sie die Leistung steigern, die Kosten senken und zuverlässige Ergebnisse in Ihren Projekten sicherstellen können.

Blog-Artikel – 5 min

Das Rührreibschweißen: Eine Schlüsseltechnologie für die Zukunft der Elektromobilität

FSW-geschweißte versteifte Platten

Weißbuch – 20 min

5 wichtige Schritte zur Beherrschung des Rührreibschweißens

Beherrschen Sie die Grundlagen des Rührreibschweißens mit unserem praktischen Leitfaden. In nur fünf grundlegenden Schritten lernen Sie, wie Sie Ihr FSW-Verfahren konzipieren, einrichten und optimieren, um starke, fehlerfreie Schweißnähte zu erzielen.

Weißbuch – 20 min

FSW-geschweißte Aluminiumversteifungsplatten

Tauchen Sie tiefer in die Herstellung von versteiften Aluminiumplatten mit Rührreibschweißen ein. Diese Ressource erklärt, wie FSW dauerhafte, qualitativ hochwertige Verbindungen liefert und Ihnen dabei hilft, gängige Montageprobleme sicher zu lösen.

Möchten Sie Kosten senken und die Montage des Batteriefachs verbessern?

Friction Stir Welding sorgt für dichte, kollisionssichere Aluminiumschalen und reduziert gleichzeitig die Herstellungskosten. Kontaktieren Sie unsere Experten, um Ihren Montageprozess zu optimieren.