APPLICAZIONE FSW

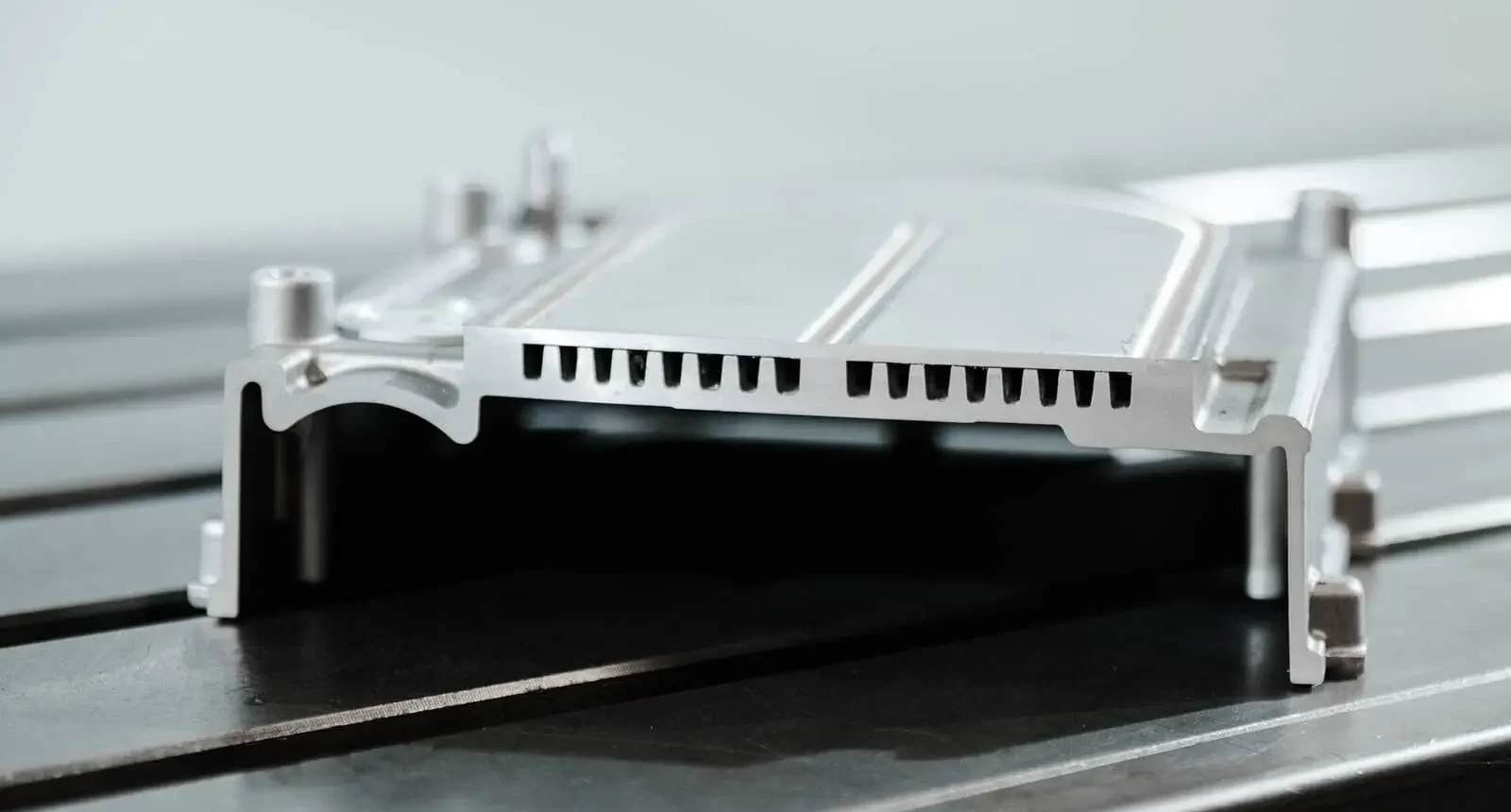

Dissipatore di calore saldato FSW

Riduzione del peso e miglioramento delle prestazioni: efficienza della saldatura Friction Stir Welding per i componenti della mobilità elettrica.

Perché scegliere la saldatura Friction Stir Welding per assemblare le vostre custodie di raffreddamento in alluminio?

Un box di raffreddamento dedicato alla mobilità elettrica svolge un ruolo fondamentale nel raffreddamento dei componenti elettronici dei veicoli ibridi ed elettrici. Realizzato con parti in alluminio fuso, viene utilizzato principalmente nelle custodie elettroniche. Durante l’assemblaggio, è essenziale garantire una perfetta tenuta, resistenza meccanica e un buon rapporto qualità-prezzo. La saldatura FSW soddisfa egregiamente questi tre requisiti.

100% impermeabile

Garanzia di assenza di perdite per 15 anni.

Resistenza superiore

La resistenza meccanica è doppia rispetto all’avvitamento.

Riduzione dei costi

Sostituzione della vite.

Specifiche tecniche dei dissipatori di calore saldati FSW

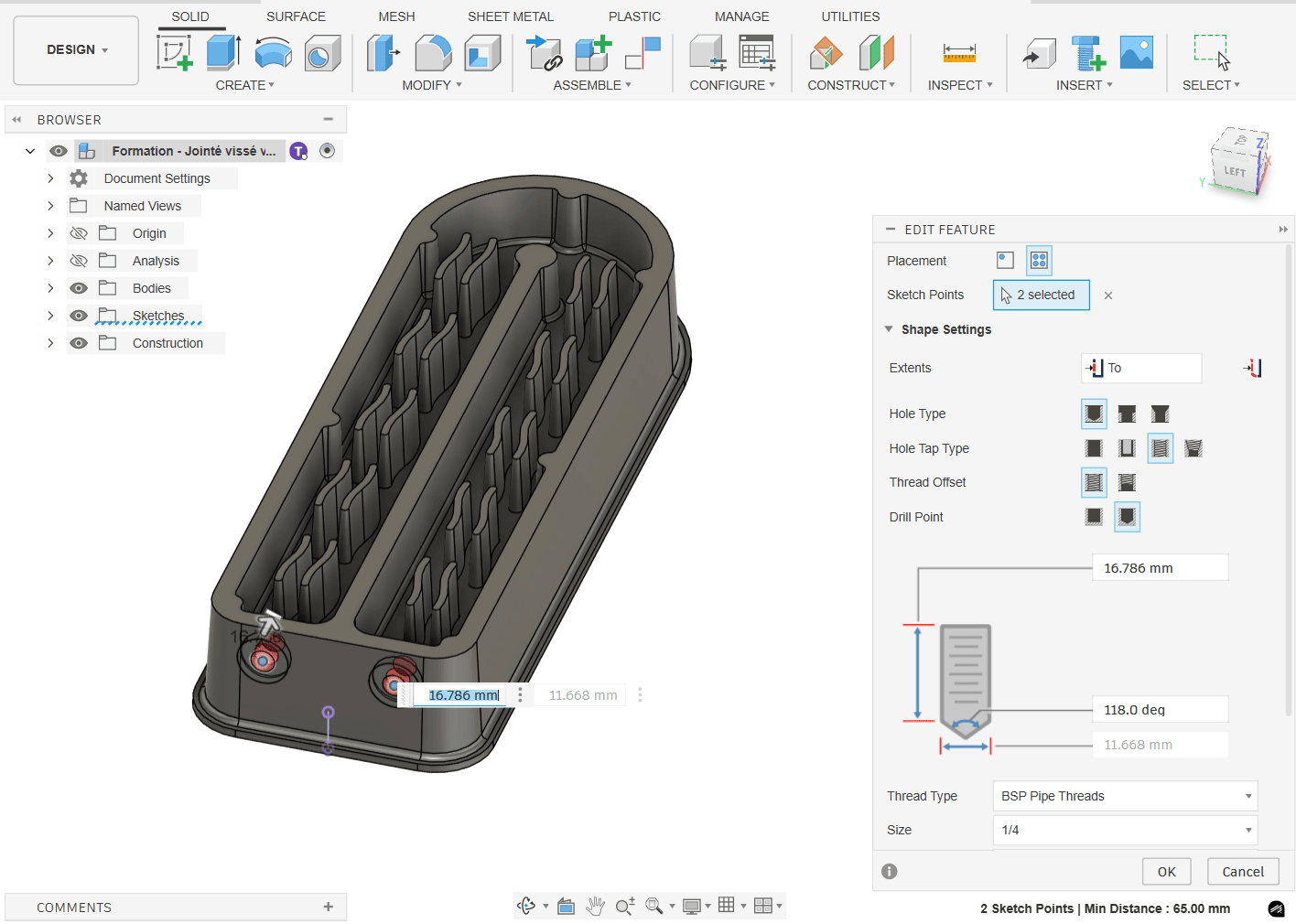

Per una saldatura friction stir welding efficiente e di alta qualità dei vostri dissipatori di calore, è essenziale considerare e gestire con precisione diversi elementi critici che sono parte integrante del processo:

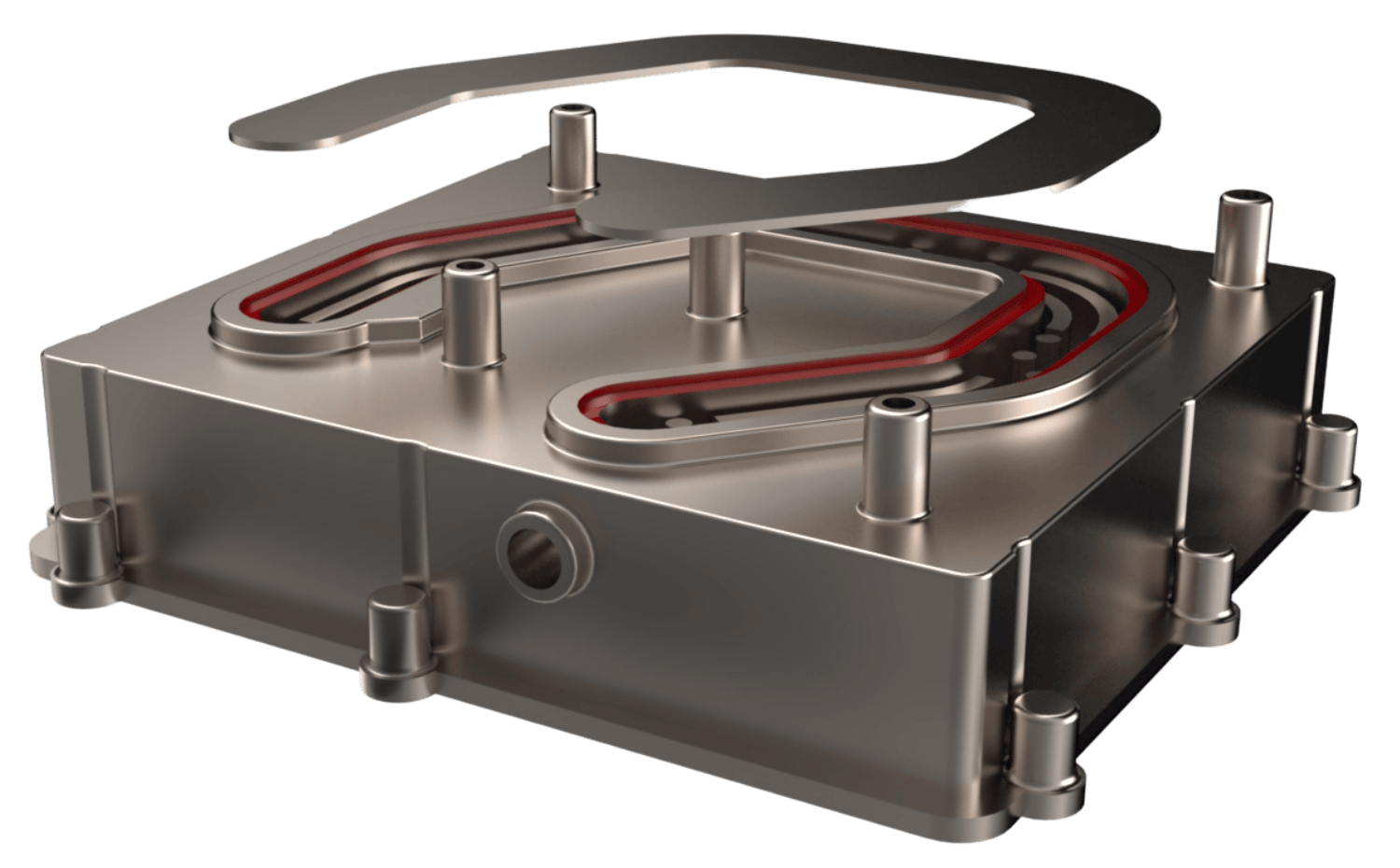

Il dissipatore di calore è un alloggiamento in alluminio pressofuso con un canale di raffreddamento sigillato da un coperchio. Nella FSW, la maggior parte delle volte, il coperchio è saldato di testa.

In generale, il pezzo è progettato meccanicamente per resistere a una pressione di scoppio di 4,5 bar e a una pressione di fatica di 2,5 bar per 30.000 cicli, che corrispondono al numero di avviamenti/arresti di un veicolo. Pertanto, la larghezza e lo spessore della copertura sono calcolati per soddisfare i requisiti del cliente. Inoltre, con la saldatura FSW, la pressione del dissipatore di calore può raggiungere i 300 bar mantenendo un’elevata resistenza meccanica.

Per assistervi nella progettazione del vostro dissipatore di calore, il nostro servizio di assistenza alla progettazione è a vostra disposizione. Vi aiuterà a trovare il materiale e il design ottimali per il vostro dissipatore di calore per ottenere le prestazioni previste.

Per le applicazioni di mobilità elettrica, la saldatura dei dissipatori di calore è di fondamentale importanza e l’efficienza di questo processo è cruciale. Le soluzioni Stirweld consentono una velocità di assemblaggio impressionante di un pezzo al minuto, con una lunghezza di saldatura di 1 metro, migliorando in modo significativo la produttività. Con la capacità di raggiungere una velocità di saldatura fino a 1500 mm/min, queste soluzioni sono progettate per processi di assemblaggio rapidi e robusti. Ciò che distingue le soluzioni Stirweld è l’integrazione della saldatura per attrito e della fresatura all’interno della stessa macchina CNC. Questo approccio innovativo è reso possibile dall’uso di un cambio utensili automatico, che ottimizza il flusso di lavoro e riduce la necessità di interventi manuali. Inoltre, per le operazioni di FSW e di fresatura viene utilizzata un’unica maschera di serraggio, che semplifica la configurazione e facilita un processo di assemblaggio più snello ed efficiente. Questo approccio integrato non solo accelera la produzione, ma garantisce anche un maggior grado di precisione e affidabilità nell’assemblaggio di dissipatori di calore per applicazioni di mobilità elettrica.

Test di pressione

L’acqua in pressione viene iniettata nel canale del dissipatore per misurare la resistenza della camicia alla rottura. Questa valutazione aiuta a verificare che il dissipatore di calore possa resistere alle forze esterne senza cedimenti.

Test di tenuta

Questo test cruciale viene eseguito per verificare la qualità del dissipatore di calore brasato. Il superamento del test di tenuta garantisce un componente privo di perdite, con un giunto di saldatura che offre una tenuta robusta e a tenuta stagna.

Gestione termica

Viene eseguita una valutazione sperimentale per caratterizzare la resistenza termica e la caduta di pressione del dissipatore di calore. Questa analisi valuta l’efficacia del componente nel dissipare il calore, un fattore critico per le applicazioni in ambienti difficili.

Test visivo

Lo scopo della prova visiva è quello di rilevare eventuali bagliori in eccesso, assicurando al contempo che la forza esercitata dalla spalla dell’utensile FSW sulla superficie del pezzo sia adeguata. La presenza di una forza inadeguata o di un eccessivo bagliore può indicare potenziali vulnerabilità nella saldatura.

Tempo di saldatura: 2 min

Tempo di saldatura: 1,5 min

Tempo di saldatura: 1 min

Tempo di saldatura: 1 min

Avete un progetto in mente?

Massimizzate il successo del vostro progetto di armadio di raffreddamento con la nostra guida avanzata alla progettazione FSW. Questo manuale dettagliato non solo vi introduce alla saldatura FSW, ma ne evidenzia anche i vantaggi nella costruzione di armadi frigoriferi, accompagnandovi passo dopo passo nel processo FSW. Approfittate di informazioni esclusive per costruire un involucro di riflusso di altissima qualità, con un’affidabilità garantita al 100%. Completate il nostro modulo per ottenere la vostra guida personalizzata e beneficiate del supporto su misura del nostro team di esperti in ogni fase del vostro progetto.

Saldatura FSW applicata alle sedi di raffreddamento in tempo reale

FSW a confronto con le tecniche di saldatura e avvitamento per l’assemblaggio di alloggiamenti di raffreddamento

Tradizionalmente, gli involucri e i coperchi di raffreddamento sono stati montati mediante sigillatura e avvitamento. Tuttavia, l’emergere di tecnologie più efficienti, in particolare la saldatura FSW, ha cambiato le cose. Quando si confrontano i metodi di saldatura e avvitamento con la soluzione Stirweld, che prevede l’uso di una testa FSW adattata ai centri di lavoro, si considerano due fattori principali: il costo di investimento dell’attrezzatura e le dimensioni dei lotti da produrre.

Saldatura Friction Stir Welding

Con la testa Stirweld FSW per centri di lavoro, un pezzo costa 1,5 euro.

Sigillatura e avvitamento

Con la sigillatura e l’avvitamento, un pezzo costa 4,6 euro.

Raffreddamento elettronico e involucri di raffreddamento: sfide importanti per il settore automobilistico

Una gestione efficace della temperatura è essenziale per i veicoli ibridi ed elettrici per garantire prestazioni ottimali e una maggiore durata delle batterie. Le variazioni di temperatura hanno un impatto significativo sull’ efficienza e sulla durata delle batterie. Inoltre, contribuisce al comfort dei passeggeri garantendo una temperatura interna costante, soprattutto in condizioni climatiche estreme. Per questo è fondamentale un raffreddamento impeccabile dei componenti elettronici. Per questo è necessario un box di raffreddamento ad alte prestazioni, progettato per raffreddare questi sistemi in modo efficiente.

Gli alloggiamenti di raffreddamento saldati FSW svolgono un ruolo centrale nel settore automobilistico per la gestione termica dei veicoli elettrici e ibridi (HEV).

E-mobilità

Ulteriori informazioni

Ampliate le vostre conoscenze: le nostre risorse sulla saldatura FSW delle custodie di raffreddamento

Siete interessati a informazioni approfondite sulla saldatura FSW di alloggiamenti di raffreddamento per la mobilità elettrica? Dai webinar interattivi online agli articoli di approfondimento, abbiamo selezionato con cura una serie di risorse appositamente per voi. Esplorate i documenti qui sotto per approfondire e ampliare le vostre conoscenze in questo settore.

Webinar – 40 min – Replay

Saldatura Friction Stir Welding: box di raffreddamento per la mobilità elettrica

Scoprite i vantaggi dell’FSW per il raffreddamento degli involucri nel settore della mobilità elettrica. In questo webinar approfondiremo i dettagli tecnici e i vantaggi economici di questo metodo innovativo.

Articoli del blog – 5 min

Scambiatore di calore per la mobilità elettrica

4 elementi essenziali per una saldatura FSW di alta qualità

Libro bianco – 20 min

Cassa di raffreddamento saldata FSW per la mobilità elettrica

Scoprite il futuro delle casse di raffreddamento nella mobilità elettrica. Questo libro bianco analizza le tendenze del mercato, i costi di progettazione FSW e la qualità della saldatura Friction Stir Welding per i veicoli elettrici e ibridi.

Libro bianco – 20 min

Saldatura Friction Stir Welding: principi e tendenze

Immergetevi nella tecnologia FSW con il nostro libro bianco. Scoprite l’efficacia dei costi, i vantaggi del prodotto, i benefici del processo, i tipi di macchine e le tendenze del mercato in vari settori.

Siete pronti a portare la vostra soluzione di raffreddamento al livello successivo?

Raggiungete livelli di efficienza ed economicità senza precedenti con la nostra tecnologia FSW all’avanguardia. Mettetevi in contatto con i nostri esperti per progettare soluzioni su misura, perfettamente adatte alle vostre specifiche esigenze in materia di armadi di raffreddamento.