Revolucionar la FSW: estrategia de automatización de la soldadura FSW

En el mundo de la fabricación industrial, la soldadura por fricción-agitación (Friction Stir Welding, FSW) destaca como una técnica revolucionaria para el ensamblaje de materiales. Conocido por su capacidad para producir soldaduras robustas y de alta calidad, el proceso es especialmente popular en las industrias aeroespacial, automovilística y manufacturera. Sin embargo, a pesar de sus numerosas ventajas, la optimización de la producción y la reducción de costes siguen siendo retos importantes.

La automatización de las operaciones de soldadura FSW representa una solución prometedora a estos retos. Al automatizar este proceso, las empresas no solo pueden mejorar la precisión y la uniformidad de las soldaduras, sino también aumentar la capacidad de producción y reducir la necesidad de mano de obra cualificada.

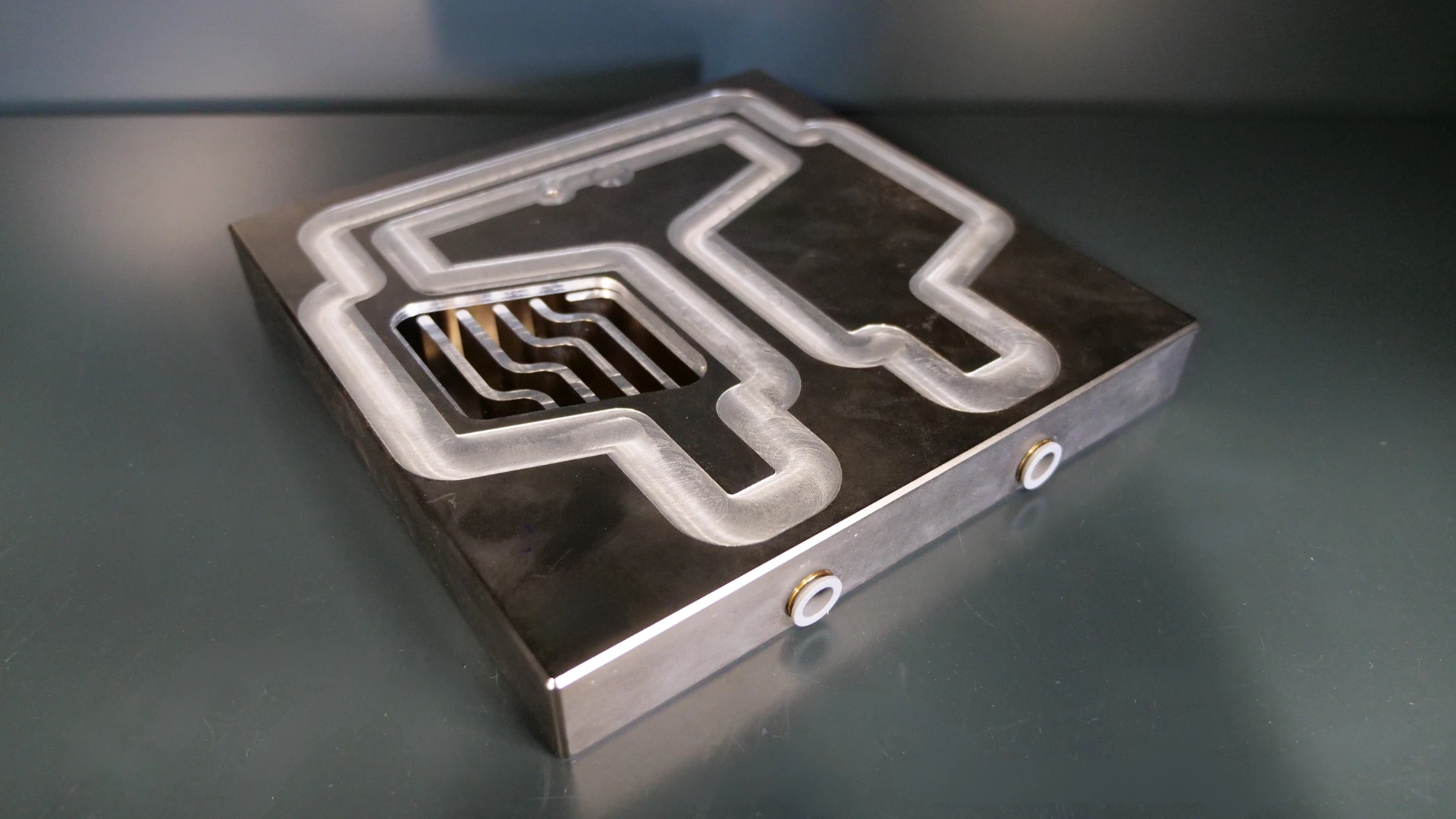

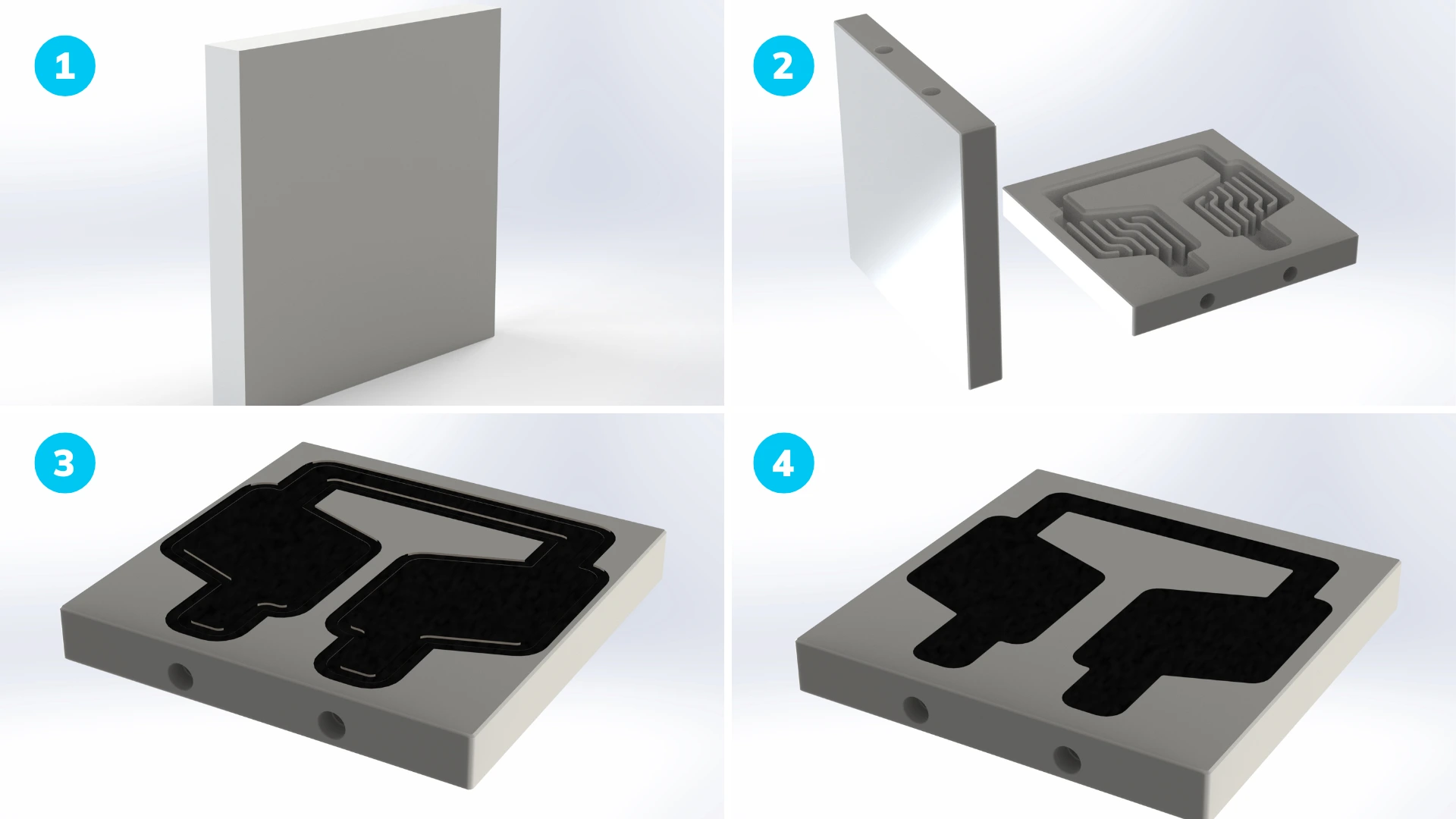

Este artículo explora las distintas estrategias de automatización de la soldadura FSW a través de un caso práctico concreto: la fabricación de una placa fría de aluminio. Este componente requiere cuatro etapas de fabricación distintas, desde el corte inicial hasta el mecanizado complejo, pasando por la soldadura y el acabado postsoldadura. Veremos cómo, partiendo de una producción sencilla de 50 piezas al año, es posible escalar a volúmenes medios y altos, hasta llegar a una producción totalmente automatizada de más de 15.000 piezas al año.

Fases de fabricación de nuestro caso práctico: placas frías de aluminio

En este estudio de caso, nos centramos en la fabricación de una placa fría de aluminio, un componente esencial utilizado en diversas aplicaciones industriales para la refrigeración eficaz de componentes. La fabricación de esta placa fría implica cuatro etapas cruciales, cada una de las cuales contribuye a la calidad y funcionalidad del producto final:

Siguiendo estos cuatro pasos, la producción de placas frías de aluminio alcanza un alto nivel de precisión y calidad. Cada etapa se optimiza para garantizar la eficacia del proceso y el rendimiento del producto final, sentando las bases para una mayor automatización a medida que aumenten los volúmenes de producción.

Escenarios de producción basados en el volumen de piezas a soldar por FSW

Para satisfacer las distintas necesidades de producción, se prevén diferentes soluciones de automatización de soldadura FSW en función del volumen de producción. Estos escenarios van desde la producción de bajo volumen totalmente manual hasta la producción en masa con células totalmente automatizadas. He aquí algunos ejemplos de escenarios:

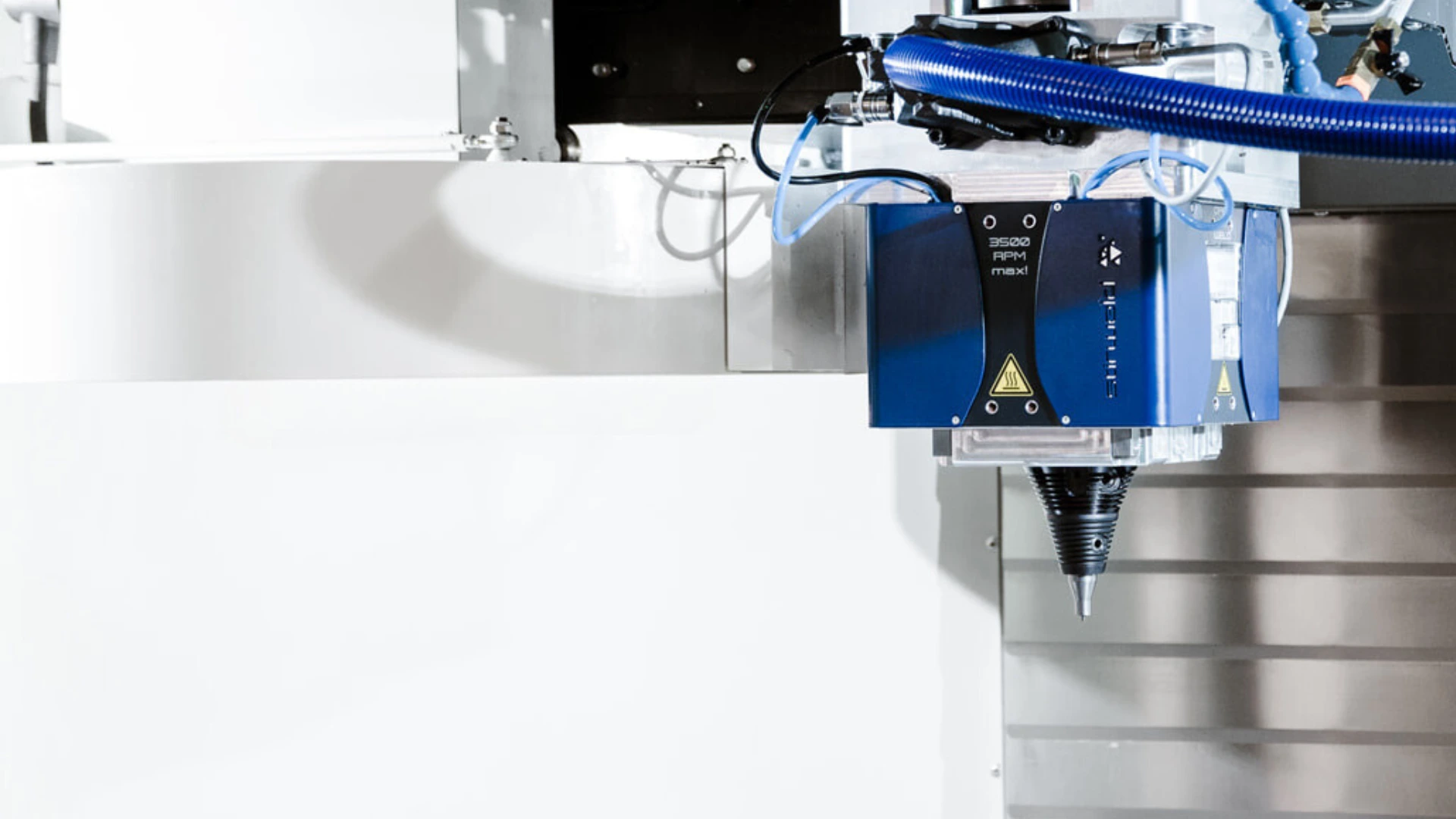

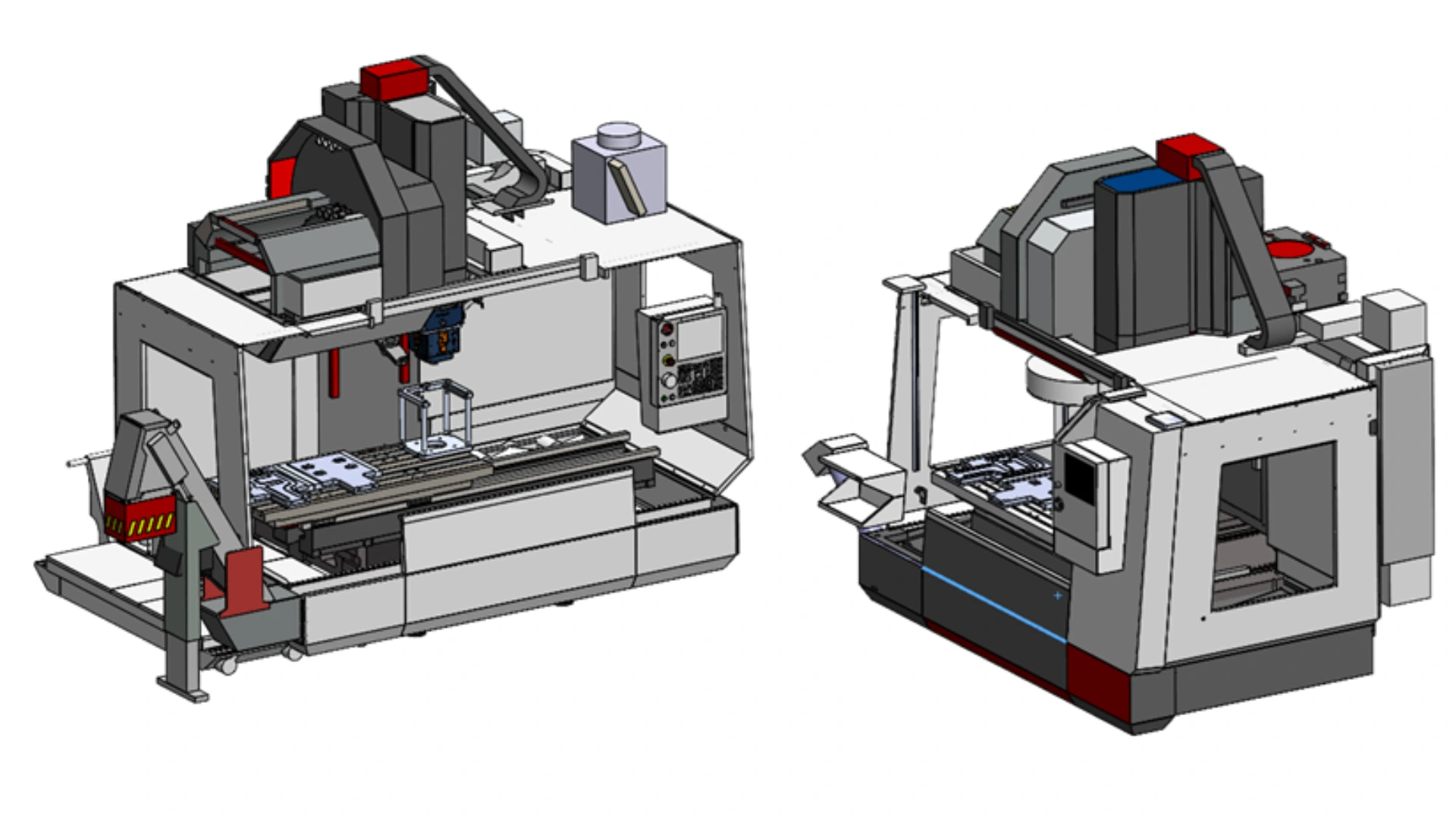

Producción de bajo volumen con un centro de mecanizado y un cabezal FSW: producción anual de 50 piezas

La producción de bajo volumen se basa en operaciones totalmente manuales. Para fabricar la placa fría se utiliza un centro de mecanizado equipado con un cabezal de soldadura FSW.

| Beneficios | Desventajas |

| – Flexibilidad : adaptable a diferentes diseños y rápida de modificar – Bajo coste inicial: no es necesario invertir en costosos sistemas de automatización | – Menor eficiencia: la producción manual es más lenta y depende de la velocidad de los operarios – Variabilidad: riesgo de variabilidad en la calidad de las piezas debido a la intervención humana |

Producción de volumen medio con un cambiador automático de cabezales FSW

Escenario 1: hasta 5.000 unidades al año

Esta solución implica el uso de un centro de mecanizado equipado con un cambiador automático de cabezales FSW para pasar rápidamente del mecanizado a la soldadura:

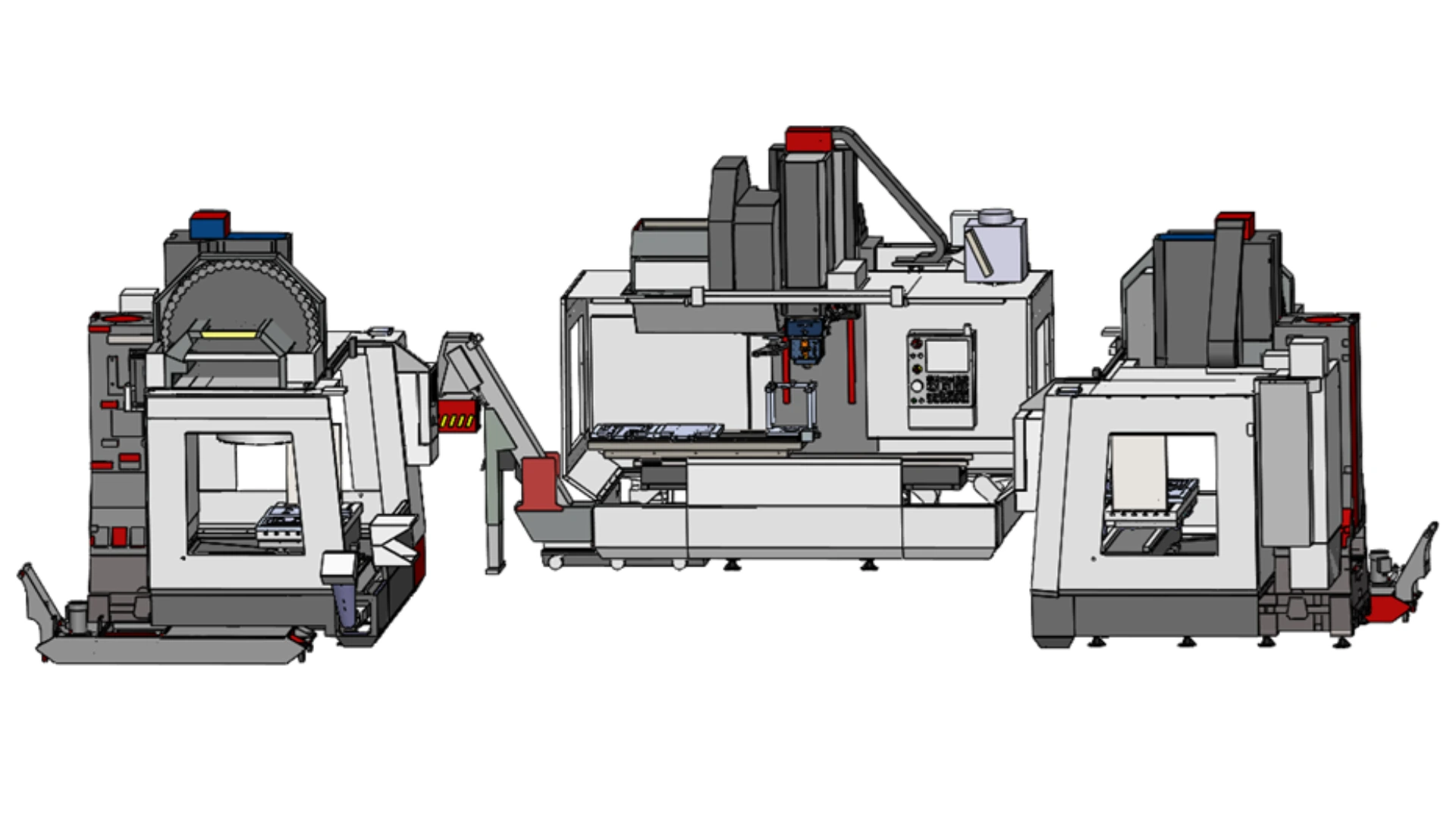

Escenario 2: hasta 10.000 unidades al año

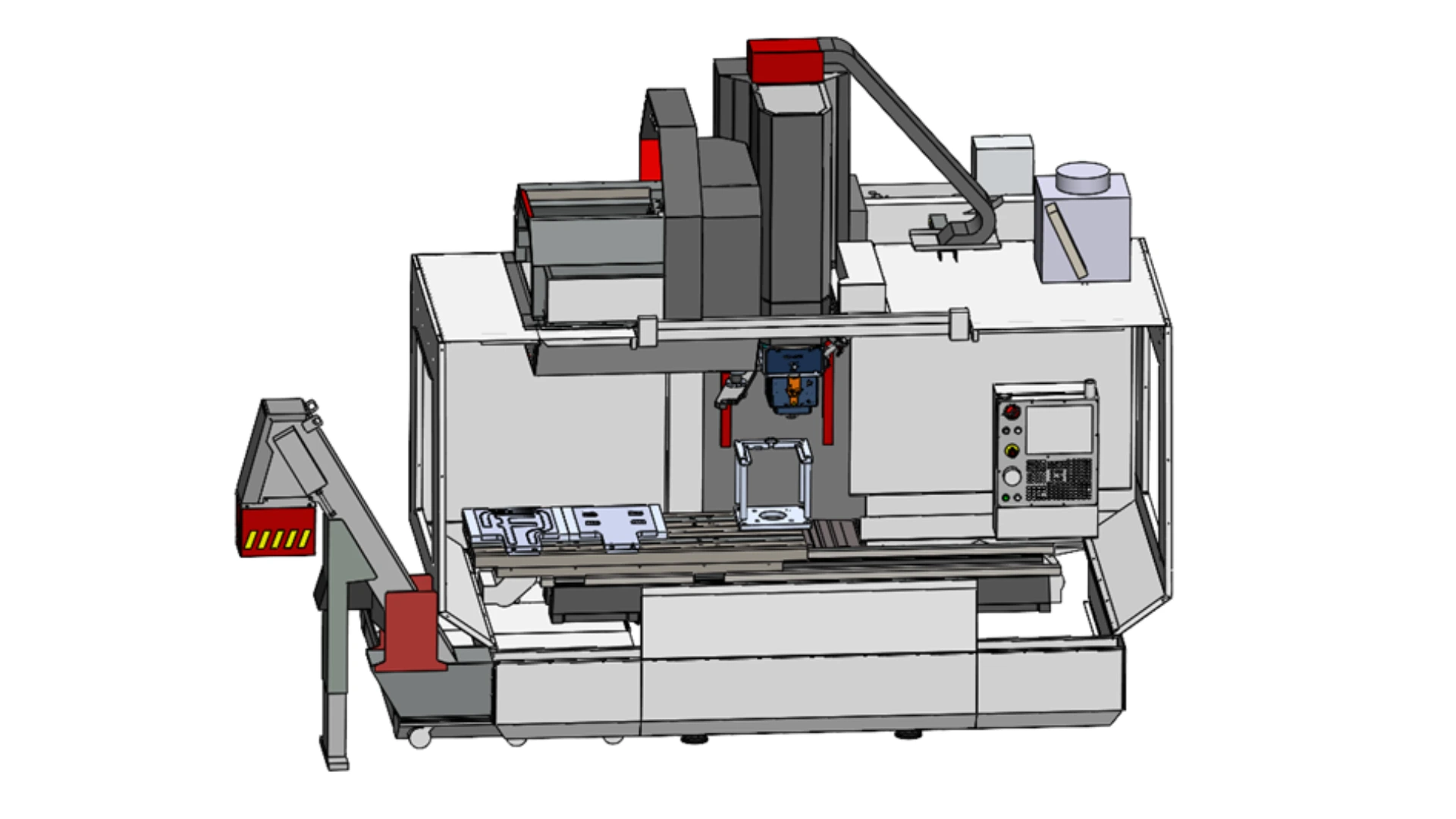

Aquí se utilizarán dos centros de mecanizado: uno equipado con un cabezal de soldadura FSW con cambiador automático de cabezales y otro dedicado exclusivamente al mecanizado. Los procesos de mecanizado y soldadura están separados, lo que permite optimizar y especializar cada centro de mecanizado.

| Beneficios | Desventajas |

| – Productividad : aumento significativo del volumen de producción gracias a la separación de tareas – Reducción de los cuellos de botella: cada centro de mecanizado puede funcionar de forma independiente | – Mayor coste : mayor inversión inicial debido a la adquisición de dos centros de mecanizado. Además, un cabezal de soldadura FSW puede instalarse en cualquier centro de mecanizado, por lo que nada impide reequipar una máquina antigua para reducir costes. |

Escenario 3: hasta 15.000 unidades al año

Este escenario utiliza tres centros de mecanizado, dos de ellos dedicados al mecanizado simultáneo para duplicar la producción, y otro dedicado exclusivamente a la soldadura FSW con un cambiador automático de cabezales.

| Beneficios | Desventajas |

| – Alta capacidad de producción: tiempos de mecanizado reducidos gracias a la utilización simultánea de 2 centros de mecanizado – Especialización : un centro enteramente dedicado a la soldadura FSW garantiza una calidad constante | – Complejidad : coordinación necesaria entre varios centros de mecanizado – Coste elevado: inversión inicial y costes de mantenimiento de los equipos |

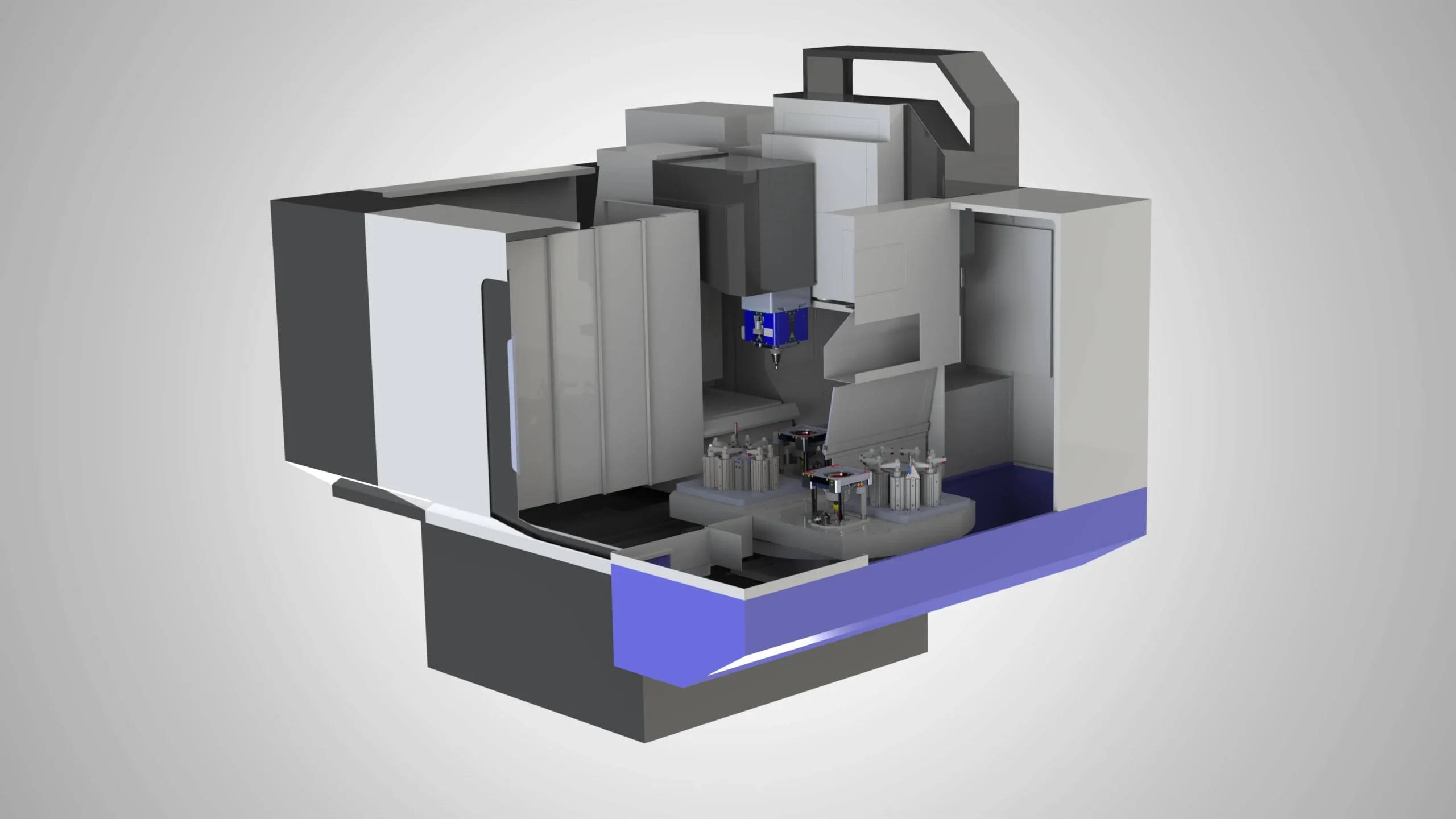

Automatización de la soldadura FSW: la solución innovadora para optimizar su tiempo de producción

También es posible un nuevo escenario para la producción en serie: una mesa giratoria. En este caso, se utiliza un centro de mecanizado equipado con una mesa giratoria para cargar y descargar piezas por un lado mientras se realiza la operación de soldadura FSW por el otro. Para una productividad aún mayor, se utilizan herramientas de sujeción automáticas para fijar las piezas de forma rápida y precisa sin intervención humana.

Solución CNC para la producción en serie.

Mesa giratoria CNC: las piezas se cargan/descargan por un lado mientras la operación FSW se realiza por el otro.

La pieza se suelda mediante una plantilla de sujeción automática. A continuación, el módulo de fresado elimina la rebaba de la soldadura FSW (limpieza de la soldadura).

| Beneficios | Desventajas |

| – Ahorro de tiempo: la carga y descarga simultáneas aumentan la eficacia – Reducción del tiempo de inactividad: la plataforma giratoria permite un funcionamiento continuo sin interrupciones | – Coste: el sistema de plataforma giratoria y el utillaje automático representan una inversión importante |

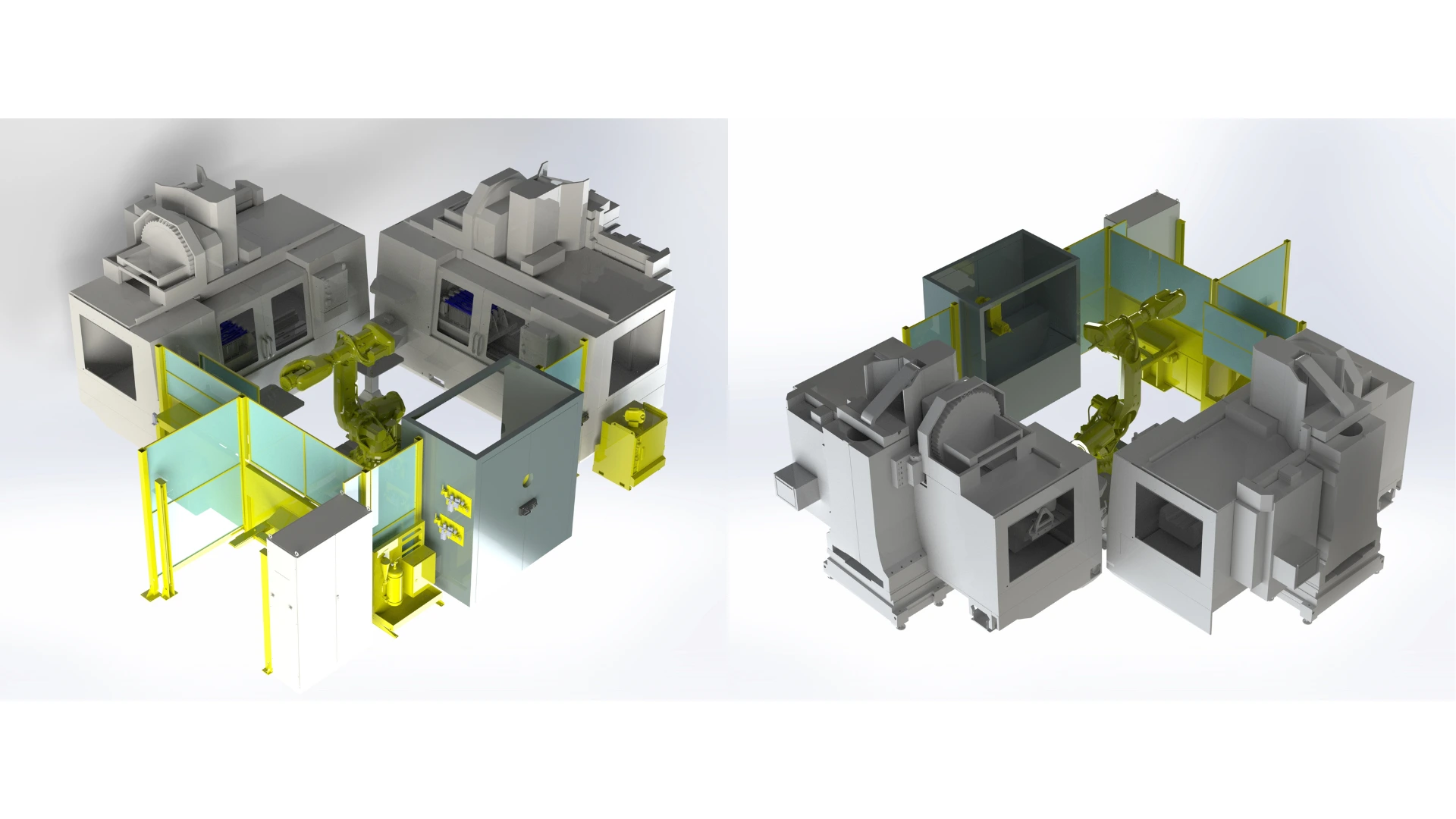

Producción de gran volumen con una célula 100% automatizada

Con una producción anual superior a 15.000 piezas, la implantación de una célula de producción totalmente automatizada, en la que se utilizan robots para cargar y descargar piezas en diferentes máquinas, es una opción atractiva. Esto significa que la operación está 100% automatizada, sin necesidad de que ningún operario supervise el proceso de fabricación.

| Beneficios | Desventajas |

| – Máxima productividad : funcionamiento 24/7 sin intervención humana – Calidad constante: reducción de los errores humanos y uniformidad de los productos acabados | – Mantenimiento: necesidad de personal especializado para mantener y reparar los equipos automatizados. |

Estos diferentes escenarios muestran cómo las operaciones de soldadura FSW pueden adaptarse y automatizarse en función de las necesidades de producción. La evolución de soluciones manuales a sistemas totalmente automatizados permite a las empresas responder eficazmente a la creciente demanda, al tiempo que optimizan la calidad y la rentabilidad.

La automatización de las operaciones de soldadura FSW ofrece oportunidades excepcionales para optimizar la producción, mejorar la calidad de la soldadura y satisfacer la creciente demanda del mercado. Mediante el análisis de diferentes escenarios de producción por volumen, hemos explorado soluciones que van desde la artesanía manual hasta sistemas totalmente automatizados capaces de funcionar sin intervención humana.

Cada nivel de automatización tiene sus propias ventajas y retos, pero todos comparten un objetivo común: aumentar la eficacia y la productividad manteniendo altos niveles de calidad. Tanto si produce 50 piezas al año como si alcanza volúmenes de producción masivos de más de 15.000 piezas, existen soluciones para cada necesidad específica.

¿Está pensando en automatizar su proceso de soldadura FSW?

Nuestros expertos están a su disposición para ayudarle en este proceso. Le ofrecemos una evaluación personalizada de sus necesidades y le ayudamos a elegir e implantar las mejores soluciones tecnológicas para su empresa.