Rivoluzionare la saldatura FSW: Strategia di automazione FSW

Nel campo della produzione industriale, la saldatura per attrito (FSW) si distingue come tecnica rivoluzionaria per l’assemblaggio dei materiali. Conosciuto per la sua capacità di produrre saldature robuste e di alta qualità, questo processo è particolarmente apprezzato nell’industria aerospaziale, automobilistica e manifatturiera. Tuttavia, nonostante i suoi numerosi vantaggi, l’ottimizzazione della produzione e la riduzione dei costi rimangono sfide importanti.

L’automazione delle operazioni di saldatura FSW rappresenta una soluzione promettente a queste sfide. Automatizzando questo processo, le aziende possono non solo migliorare la precisione e l’uniformità delle saldature, ma anche aumentare la capacità produttiva e ridurre la necessità di manodopera specializzata.

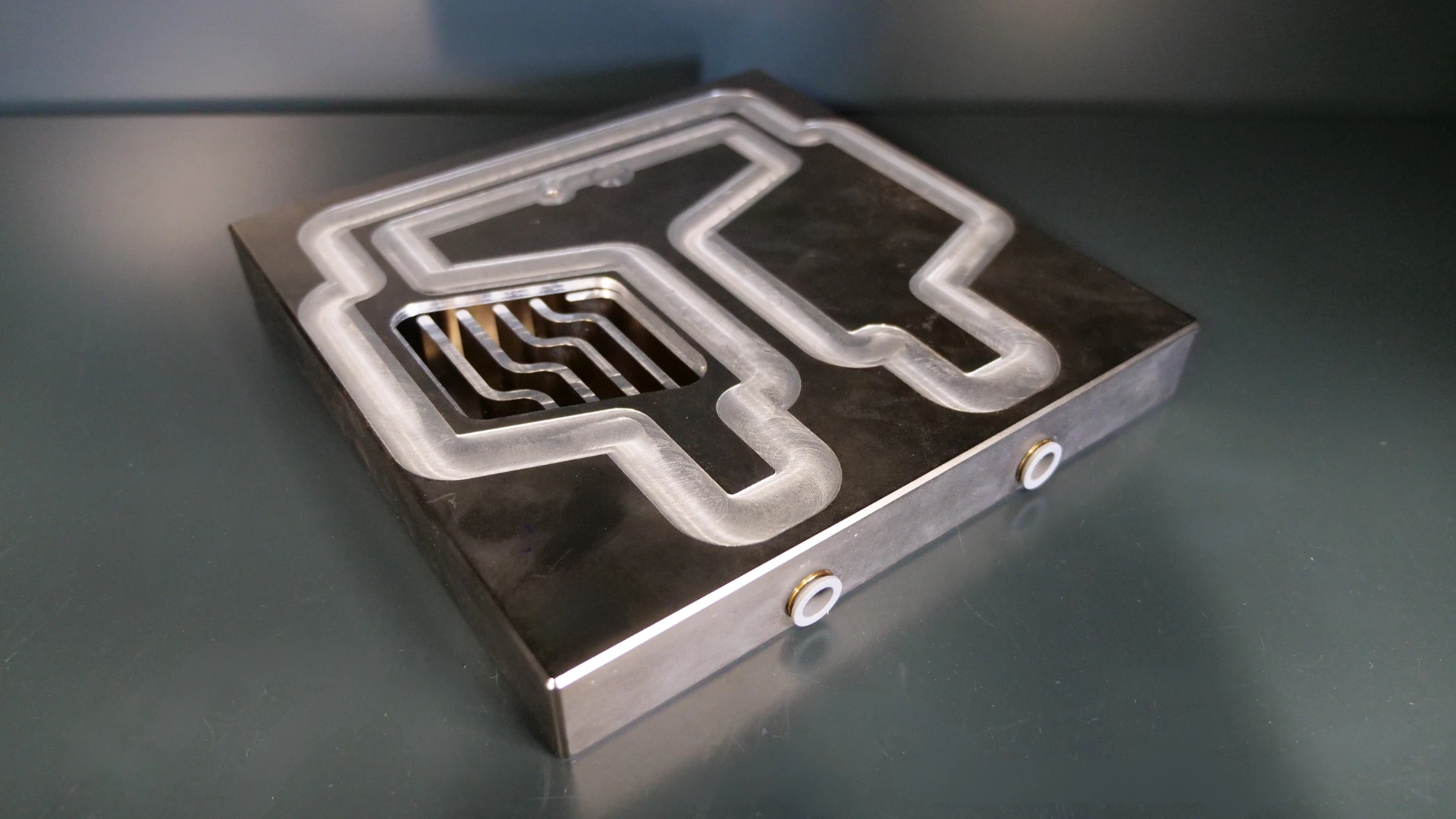

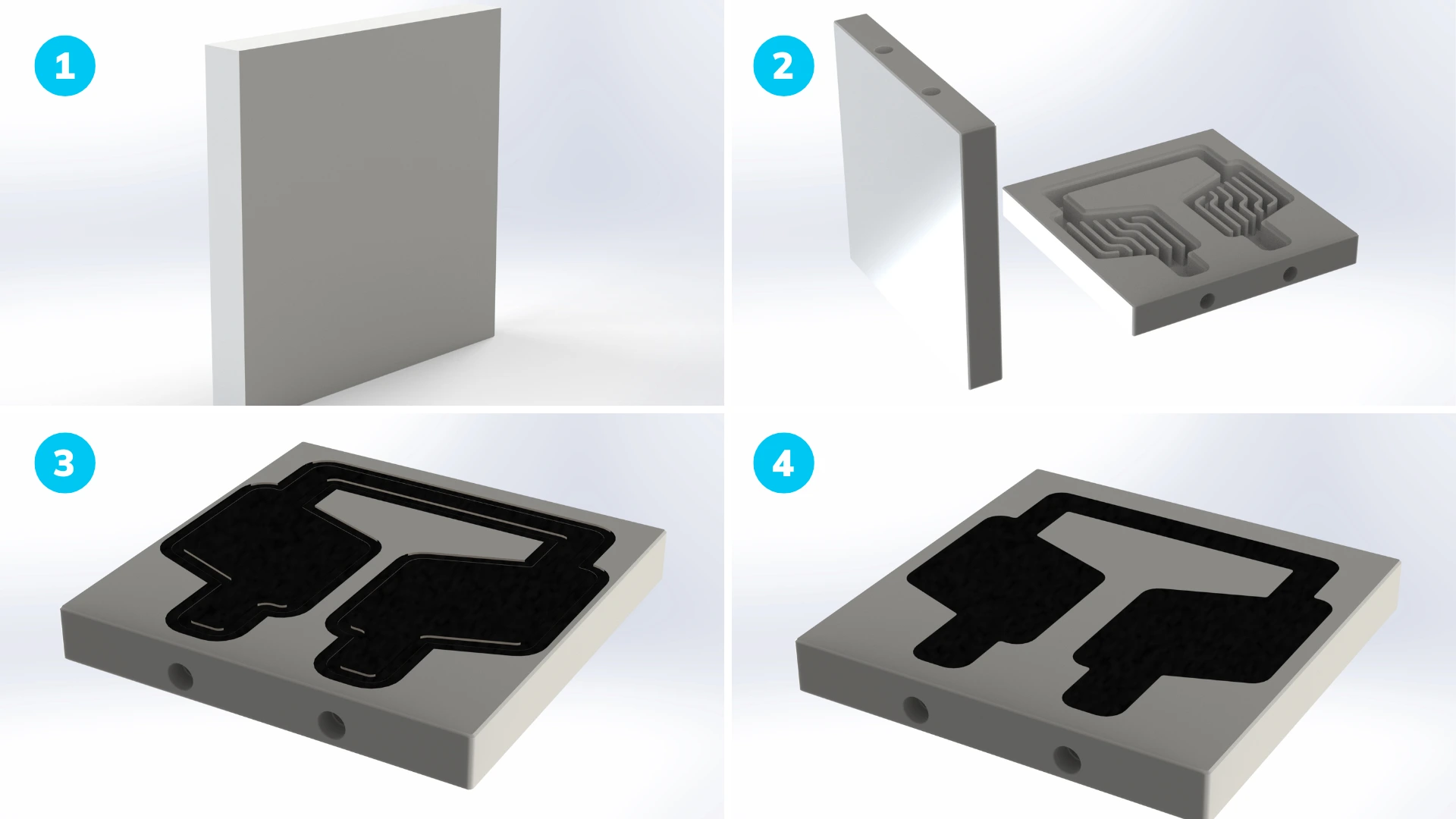

Questo articolo esplora varie strategie di automazione per la saldatura FSW attraverso un caso di studio concreto: la produzione di una piastra fredda in alluminio. Questo componente richiede quattro fasi di produzione distinte, dal taglio iniziale alla lavorazione complessa, passando per la saldatura e la finitura post-saldatura.

Esamineremo come, partendo da una semplice produzione di 50 pezzi all’anno, sia possibile passare a volumi medi e alti fino a una produzione completamente automatizzata di oltre 15 000 pezzi all’anno.

Fasi di produzione nel nostro caso di studio: piastre fredde in alluminio

In questo caso di studio, ci concentriamo sulla produzione di una piastra fredda in alluminio, un componente essenziale utilizzato in varie applicazioni industriali per il raffreddamento efficiente dei componenti. La produzione di questa piastra fredda prevede quattro fasi cruciali, ognuna delle quali contribuisce alla qualità e alla funzionalità del prodotto finale:

Seguendo queste quattro fasi, la produzione di lamiere fredde in alluminio raggiunge un elevato livello di precisione e qualità. Ogni fase è ottimizzata per garantire l’efficienza del processo e le prestazioni del prodotto finale, gettando le basi per una maggiore automazione FSW con l’aumento dei volumi di produzione.

Scenari di produzione basati sul volume di pezzi saldati con saldatura FSW

Per soddisfare le diverse esigenze di produzione, vengono prese in considerazione diverse soluzioni di automazione in base al volume di produzione. Questi scenari vanno dalla produzione manuale a basso volume alla produzione di massa con celle completamente automatizzate. Ecco alcuni esempi di scenari.

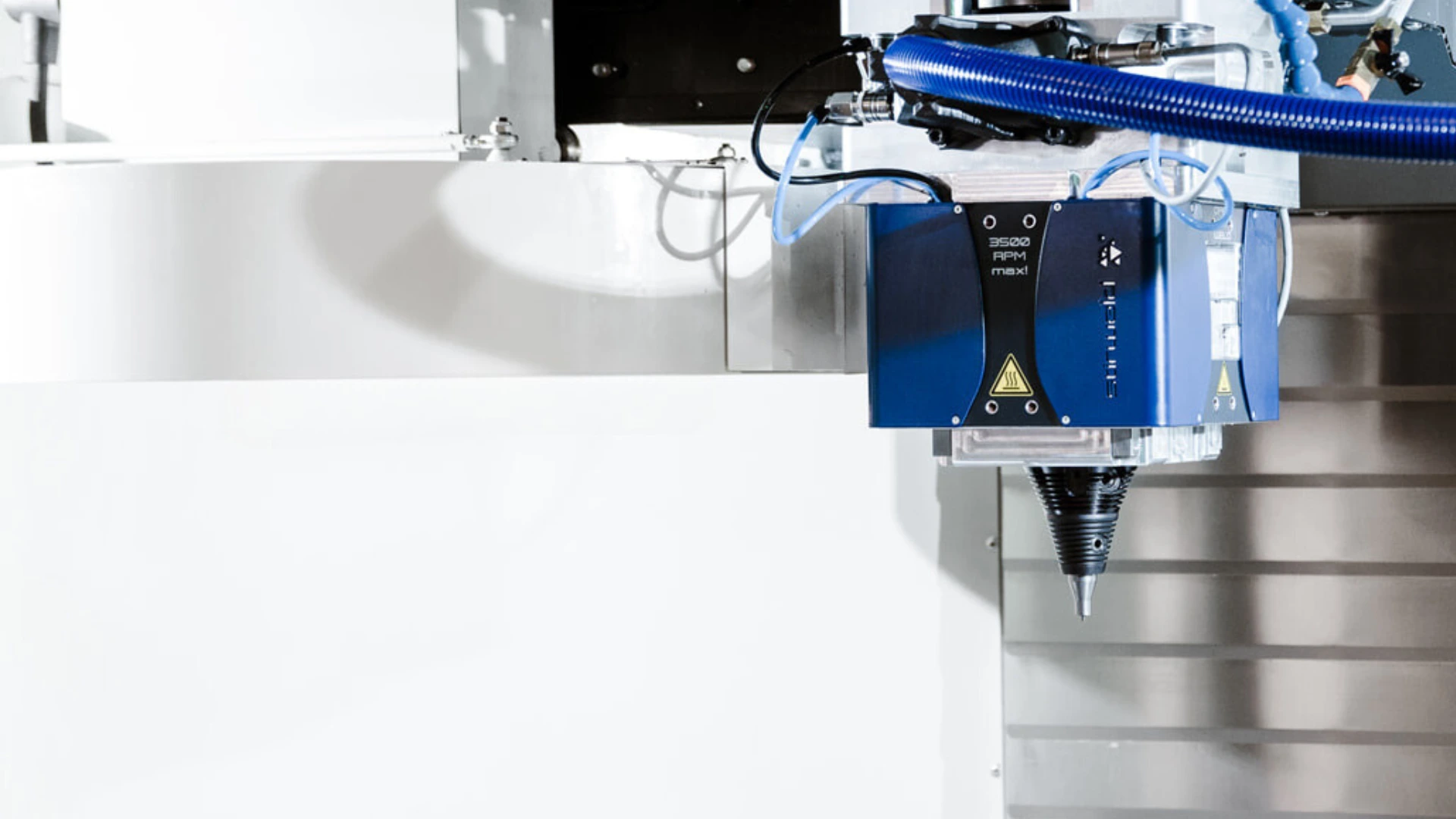

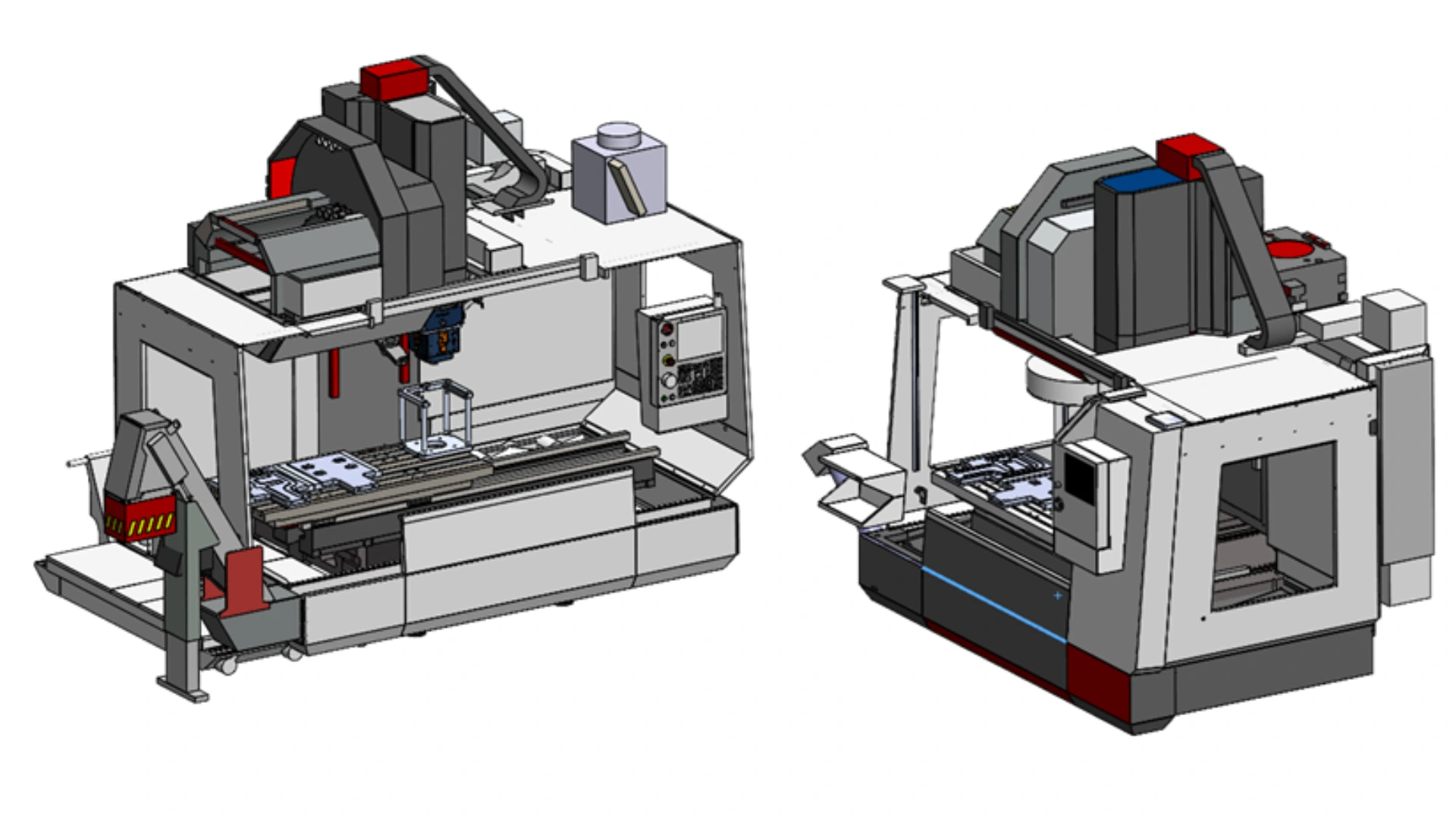

Produzione di bassi volumi con un centro di lavorazione e una testa FSW: produzione annuale di 50 pezzi

La produzione di bassi volumi si basa su operazioni completamente manuali. Per la produzione di lamiere fredde si utilizza un centro di lavoro dotato di una testa di saldatura FSW.

| Vantaggi | Limiti |

| – Flessibilità: adattabilità a diversi progetti e modifiche rapide. – Basso costo iniziale: non è necessario investire in costosi sistemi di automazione. | – Minore efficienza: la produzione manuale è inferiore e dipende dalla velocità dell’operatore. – Variabilità: rischio di variabilità nella qualità dei pezzi a causa dell’intervento umano. |

Produzione di medi volumi con un cambia-testa automatico FSW

Scenario 1: fino a 5000 pezzi all’anno

Questa soluzione prevede l’utilizzo di un centro di lavoro dotato di un cambio automatico della testa FSW per passare rapidamente dalla lavorazione alla saldatura:

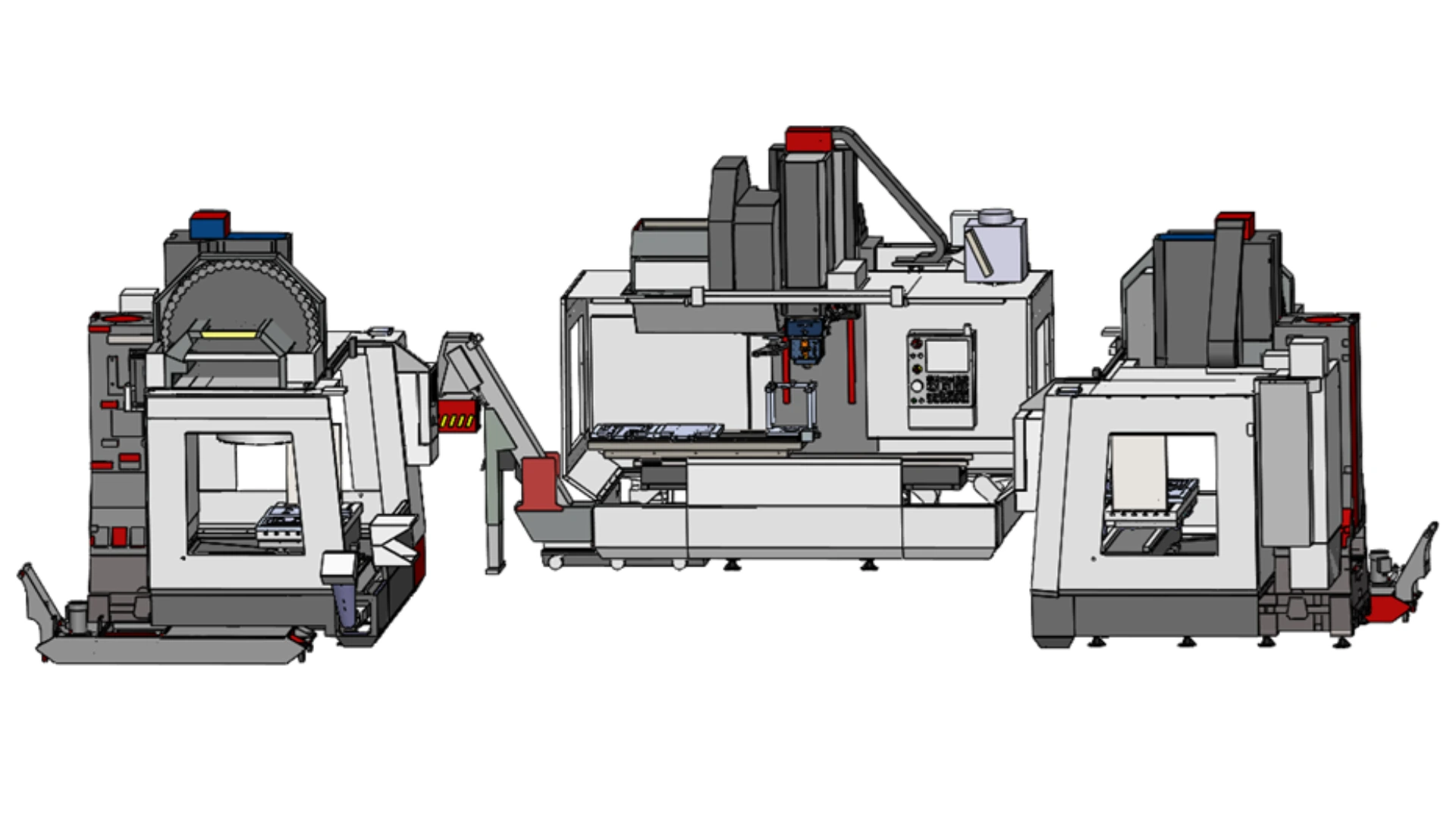

Scenario 2: fino a 10000 pezzi all’anno

Qui vengono utilizzati due centri di lavoro: uno dotato di una testa di saldatura FSW con cambio automatico della testa e l’altro dedicato esclusivamente alla lavorazione. I processi di lavorazione e saldatura sono separati, consentendo l’ottimizzazione e la specializzazione di ciascun centro di lavorazione.

| Vantaggi | Limiti |

| – Produttività : aumento significativo del volume di produzione grazie alla separazione dei compiti – Riduzione dei colli di bottiglia: ogni centro di lavoro può operare in modo indipendente | – Costo maggiore : investimento iniziale più elevato dovuto all’acquisto di due centri di lavoro. Inoltre, una testa di saldatura FSW può essere montata su qualsiasi centro di lavoro, consentendo il retrofit di una vecchia macchina per ridurre i costi! |

Scenario 3: fino a 15 000 pezzi all’anno

Per questo scenario, vengono utilizzati tre centri di lavoro, due dei quali dedicati alla lavorazione simultanea per raddoppiare la produzione e uno dedicato esclusivamente alla saldatura FSW con un cambio testa automatico.

| Vantaggi | Limiti |

| – Elevata capacità produttiva: tempi di lavorazione ridotti grazie all’utilizzo contemporaneo di due centri di lavoro. – Spezializzazione: un centro interamente dedicato alla saldatura FSW garantisce una qualità costante. | – Complessità: coordinamento necessario tra più centri di lavoro. – Costo elevato: investimento iniziale e costi di manutenzione delle attrezzature. |

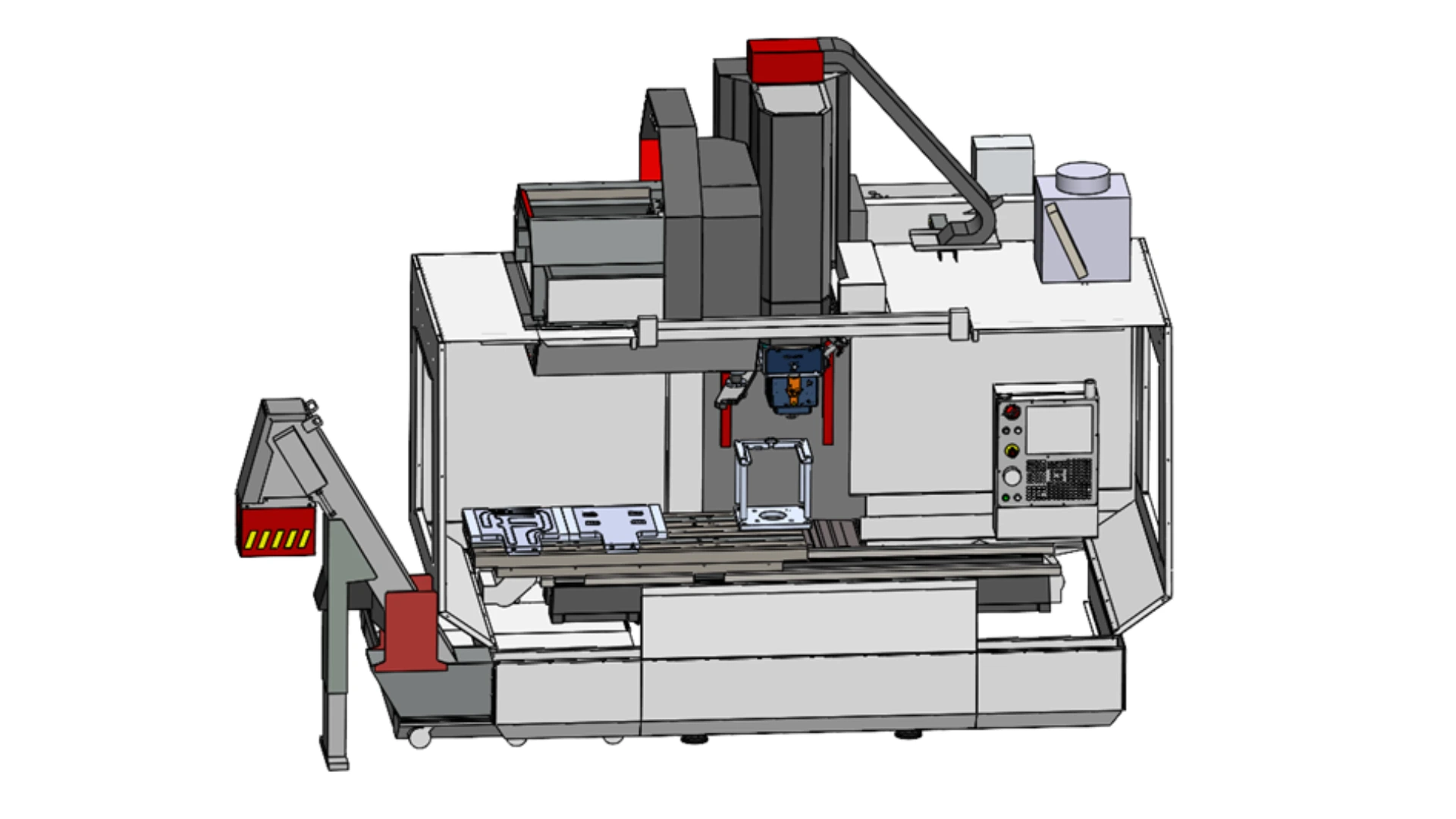

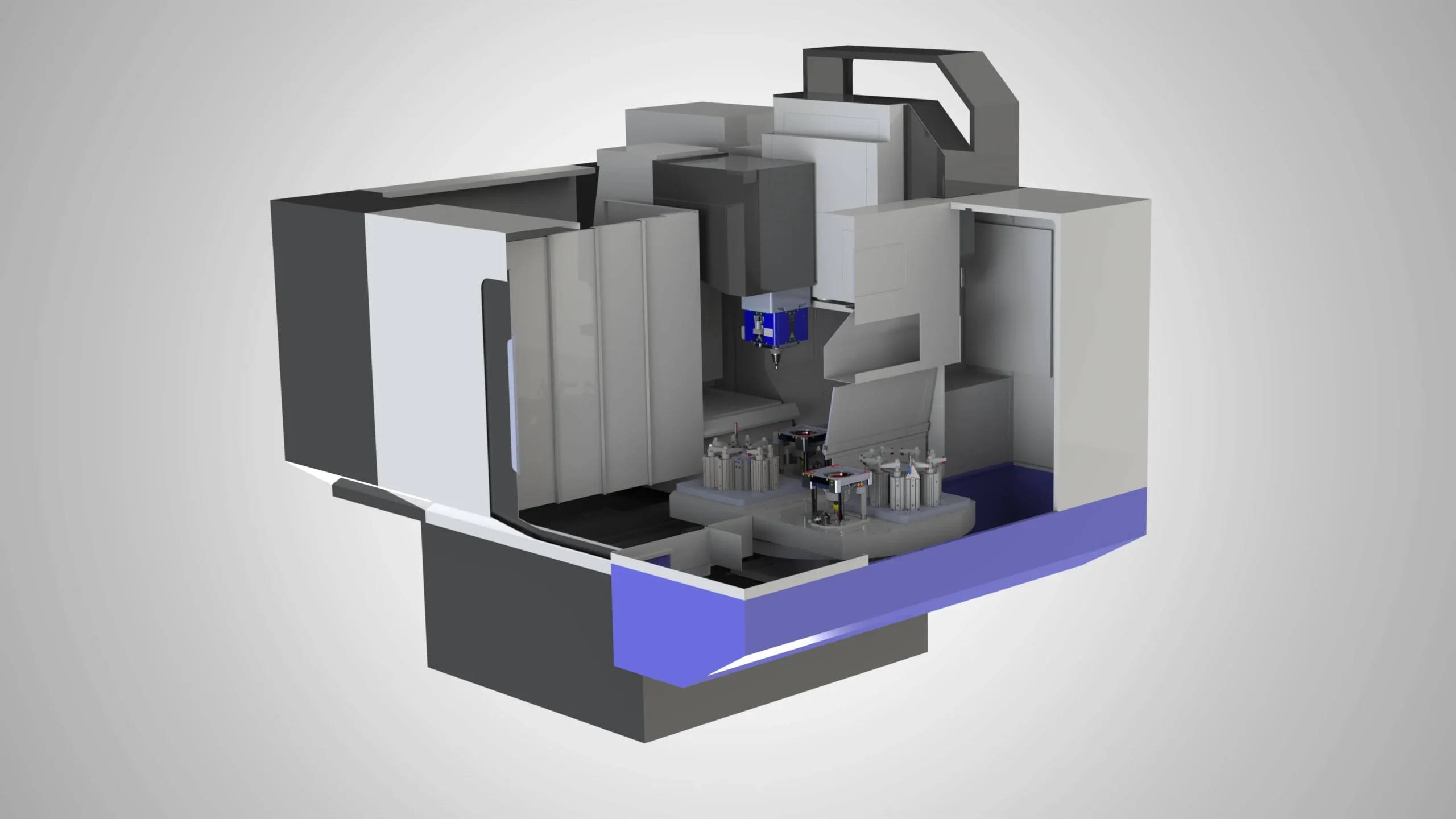

Automazione FSW: Una soluzione innovativa per ottimizzare i tempi di produzione

Un nuovo scenario è possibile per la produzione di grandi volumi: una tavola rotante. In questo caso, un centro di lavorazione dotato di tavola rotante consente di caricare e scaricare i pezzi da un lato mentre l’operazione di saldatura FSW viene eseguita dall’altro. Per una produttività ancora maggiore, è opportuno utilizzare utensili di serraggio automatici per fissare i pezzi in modo rapido e preciso senza l’intervento umano.

Soluzione CNC per la produzione di grandi volumi.

Tavola rotante CNC: carico/scarico dei pezzi da un lato mentre l’operazione FSW viene eseguita dall’altro.

Il pezzo viene saldato utilizzando una maschera di serraggio automatica. Successivamente, il modulo di fresatura rimuove le scorie dalla saldatura FSW (pulizia della saldatura).

| Vantaggi | Limiti |

| – Risparmio di tempo: il carico e lo scarico simultanei aumentano l’efficienza. – Riduzione dei tempi di inattività: la tavola rotante consente un funzionamento continuo senza interruzioni. | – Costo: il sistema a tavola rotante e gli utensili automatici rappresentano un investimento significativo. |

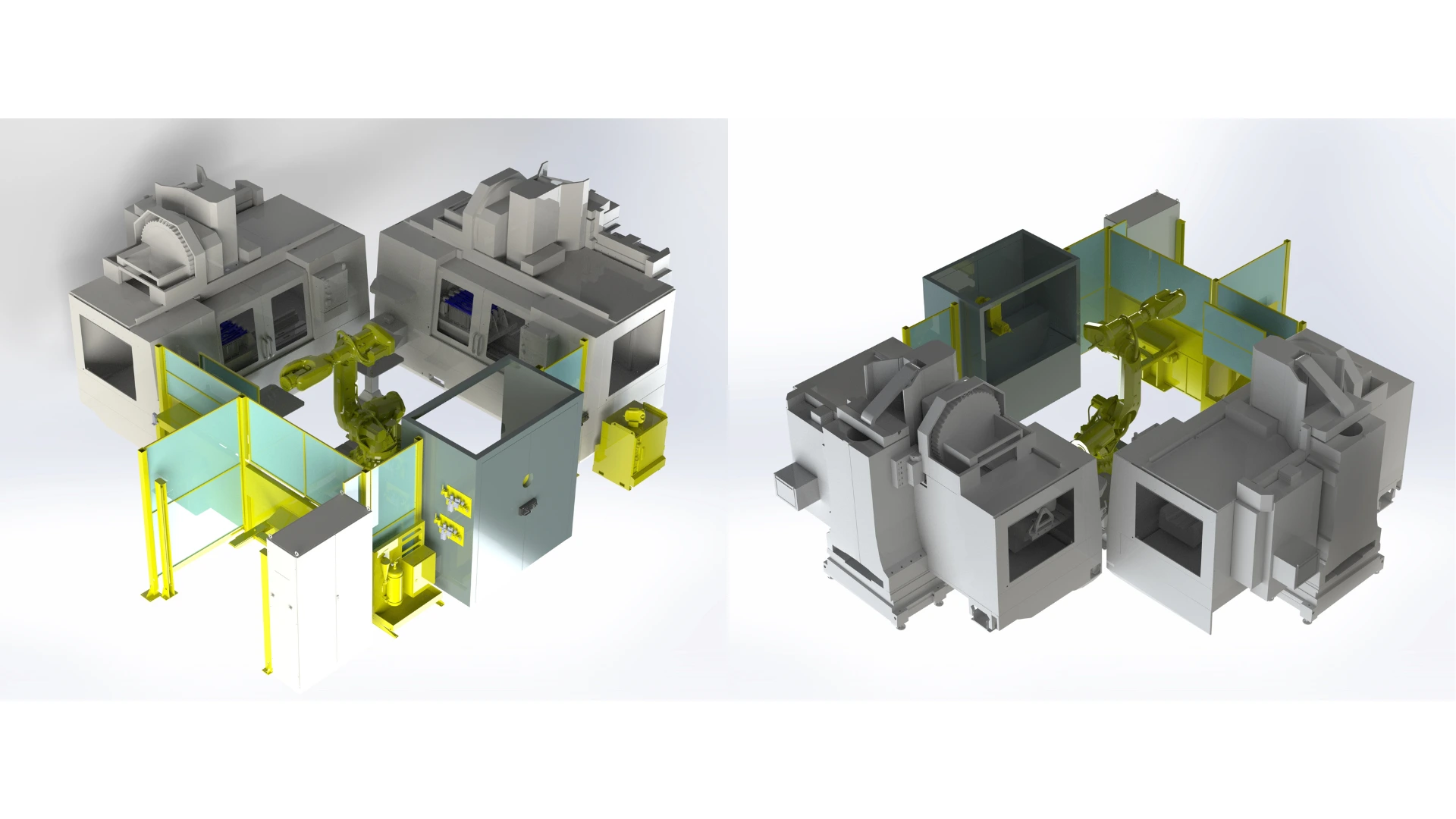

Produzione ad alto volume con una cella completamente automatizzata

Con una produzione annuale superiore a 15.000 pezzi, è vantaggioso creare una cella di produzione completamente automatizzata, in cui i robot vengono utilizzati per caricare e scaricare i pezzi nelle diverse macchine. Ciò consente un funzionamento automatizzato al 100%, senza bisogno di operatori per monitorare i processi di produzione.

| Vantaggi | Limiti |

| – Massima produttività: funzionamento 24/7 senza intervento umano. – Qualità costante: riduzione degli errori umani e uniformità dei prodotti finiti. | – Manutenzione: necessità di personale specializzato per la manutenzione e la riparazione delle apparecchiature automatizzate. |

Questi diversi scenari mostrano come le operazioni di saldatura FSW possano essere adattate e automatizzate in base alle esigenze di produzione. L’evoluzione da soluzioni manuali a sistemi completamente automatizzati consente alle aziende di soddisfare in modo efficiente le crescenti richieste, ottimizzando la qualità e la redditività.

L’automazione delle operazioni di saldatura per attrito (FSW) offre eccezionali opportunità per ottimizzare la produzione, migliorare la qualità della saldatura e soddisfare le crescenti richieste del mercato. Analizzando diversi scenari di produzione in base al volume, abbiamo esplorato soluzioni che vanno dalla lavorazione manuale ai sistemi completamente automatizzati in grado di operare senza l’intervento umano.

Ogni livello di automazione presenta i propri vantaggi e le proprie sfide, ma tutti hanno un obiettivo comune: aumentare l’efficienza e la produttività mantenendo standard di alta qualità. Sia che produciate 50 pezzi all’anno sia che raggiungiate volumi di produzione massicci di oltre 15.000 pezzi, esistono soluzioni adatte a ogni specifica esigenza.

State pensando di automatizzare i vostri processi di saldatura FSW?

I nostri esperti sono a disposizione per assistervi in questa impresa. Offriamo una valutazione personalizzata delle vostre esigenze e vi aiutiamo a scegliere e implementare le migliori soluzioni tecnologiche per la vostra azienda.