APPLICATION FSW

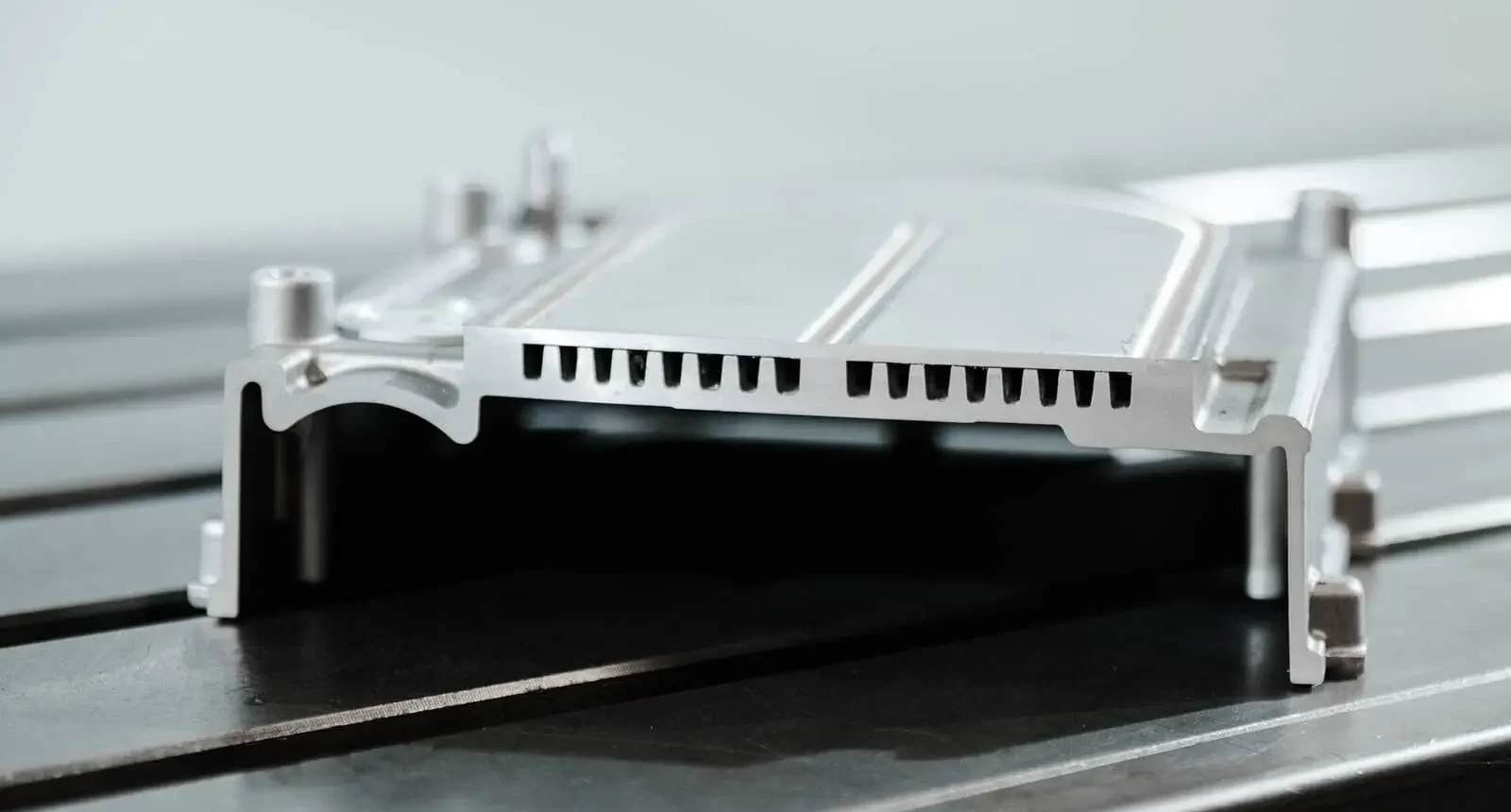

Boîtier de refroidissement soudé par FSW

Réduction du poids et performance améliorée : efficacité du soudage par friction malaxage pour les composants de la mobilité électrique.

Pourquoi choisir le soudage par friction malaxage pour l’assemblage de vos boîtier de refroidissement en aluminium ?

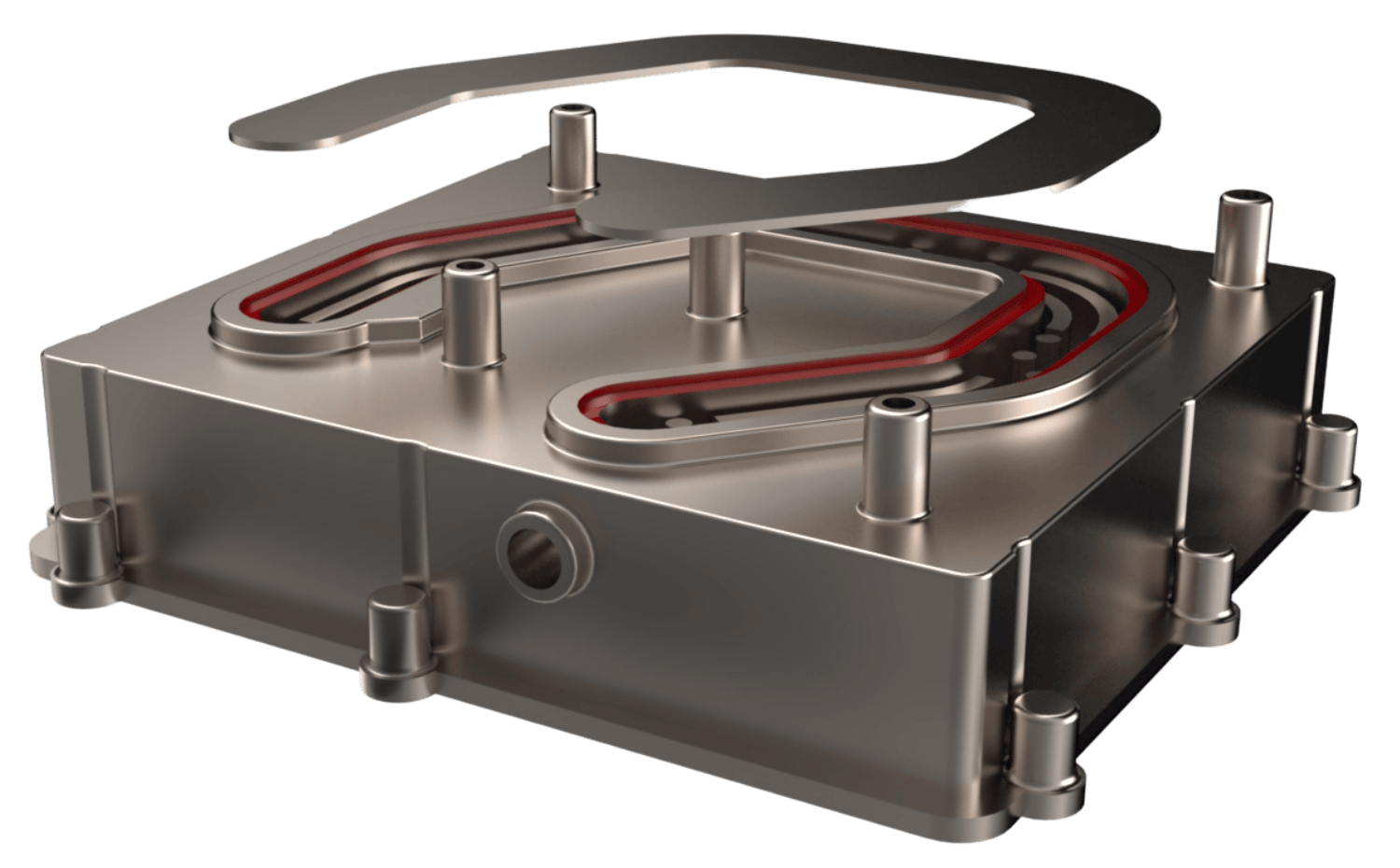

Un boîtier de refroidissement dédié à la mobilité électrique joue un rôle crucial dans le refroidissement des composants électroniques des véhicules hybrides et électriques. Fabriqué à partir de pièces en aluminium moulé, il est principalement employé dans les boîtiers électroniques. Au cours de son assemblage, il est essentiel d’assurer une étanchéité irréprochable, une robustesse mécanique et un rapport qualité-prix avantageux. Le soudage par friction-malaxage répond remarquablement bien à ces trois impératifs.

100% étanche

Garantie sans fuite pendant 15 ans.

Résistance supérieure

La résistance mécanique est deux fois plus élevée que le vissage.

Réduction des coûts

Remplacement du vissage.

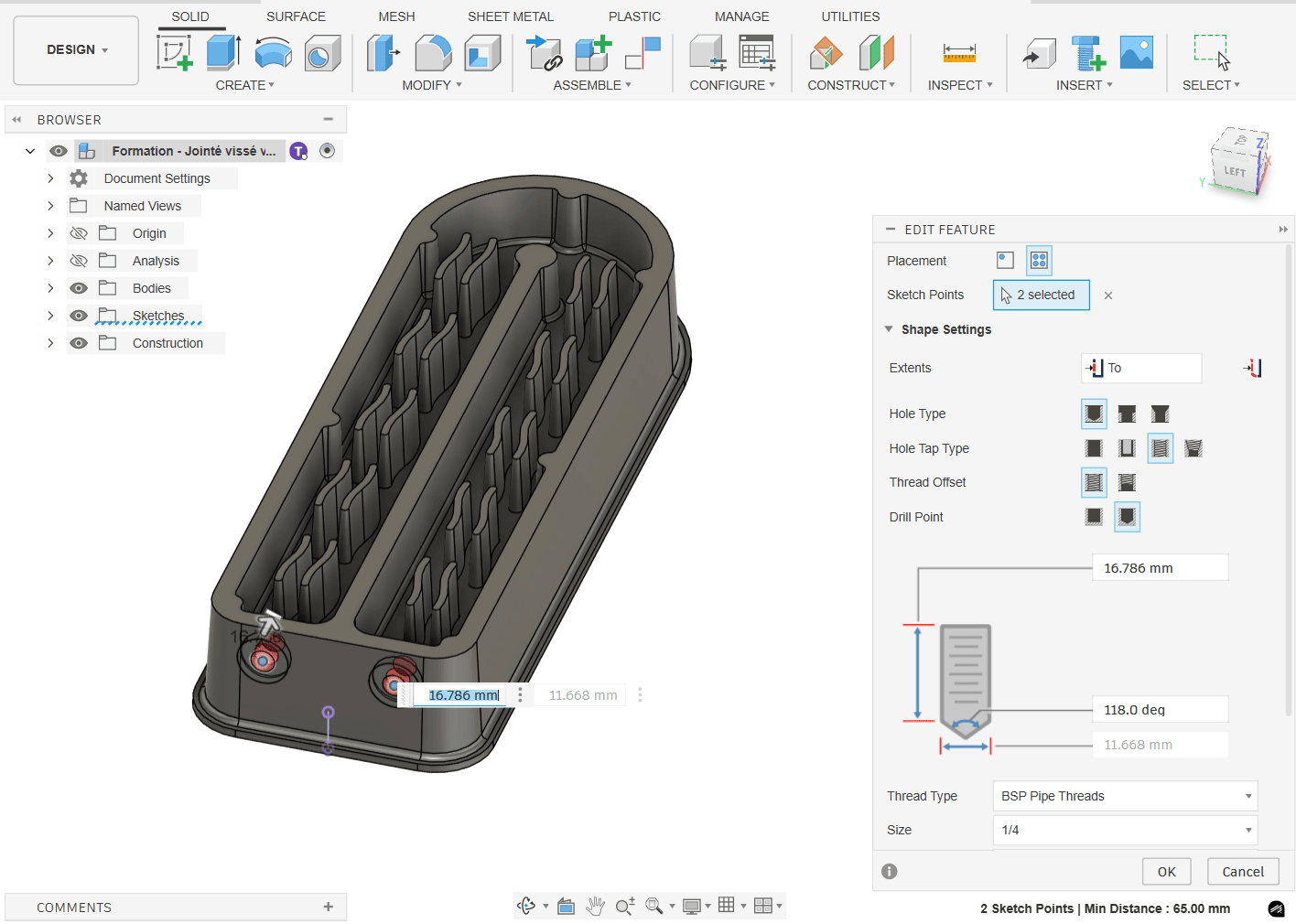

Spécifications techniques des boîtier de refroidissement en aluminium soudés par FSW

Temps de soudage : 2 min

Temps de soudage : 1.5 min

Temps de soudage : 1 min

Temps de soudage : 1 min

Un projet en tête ?

Optimisez le succès de votre projet de boîtier de refroidissement avec notre Guide de Conception FSW avancé. Ce manuel détaillé ne se contente pas de vous initier au soudage par friction-malaxage, mais met aussi en lumière ses bénéfices dans la construction des boîtiers de refroidissement, en vous guidant pas à pas à travers le processus FSW. Profitez d’insights exclusifs pour élaborer un boîtier de refrodissement de la plus haute qualité, avec une fiabilité assurée à 100%. Complétez notre formulaire pour obtenir votre guide personnalisé et bénéficiez de l’accompagnement sur mesure de notre équipe d’experts à chaque étape de votre projet.

Le soudage par Friction Malaxage appliqué aux boîtiers de refroidissement en temps réel

Comparaison du FSW aux techniques de scellement et de vissage pour l’assemblage des boîtiers de refroidissement

Traditionnellement, le montage des boîtiers et capots des boîtiers de refroidissement se fait par scellement et vissage. Toutefois, l’émergence de technologies plus performantes, notamment le soudage par friction-malaxage, a changé la donne. Lors de la comparaison entre les méthodes de scellement & vissage et la solution Stirweld, qui implique l’utilisation d’une tête FSW adaptée aux centres d’usinage, deux facteurs majeurs sont considérés : le coût d’investissement dans l’équipement et la taille des lots à produire.

Soudage par Friction Malaxage

Avec la tête Stirweld FSW pour centre d’usinage, une pièce coûte 1,5 €.

Scellement et vissage

En utilisant le scellement et le vissage, une pièce coûte 4,6 €.

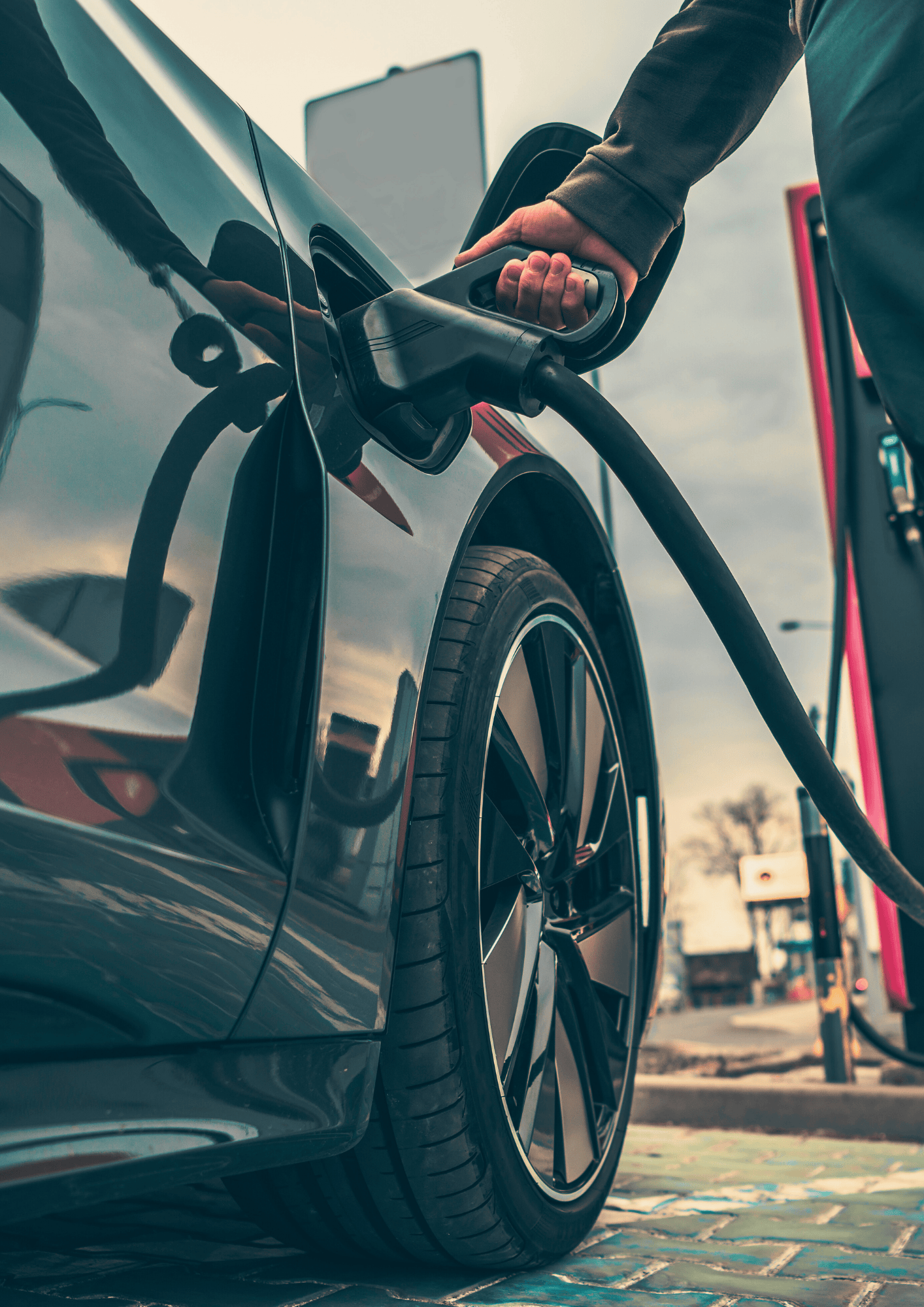

Refroidissement électronique et boîtier de refroidissement : enjeux majeures pour le secteur automobile

Une gestion efficace de la température est essentielle pour les véhicules hybrides et électriques, afin de garantir une performance optimale et une durabilité accrue des batteries. Les variations de température ont un impact significatif sur l’efficacité et la longévité des batteries. En outre, cela contribue au confort des passagers en assurant une température intérieure constante, particulièrement dans des conditions climatiques extrêmes. Ainsi, un refroidissement impeccable des composants électroniques est vital. Cela exige un boîtier de refroidissement performant, conçu pour refroidir efficacement ces systèmes.

Ainsi, les boîtiers de refroidissement soudés par FSW jouent un rôle central dans le secteur automobile pour la gestion thermique des véhicules électriques et hybrides (VEH).

E-mobilité

Approfondissez vos connaissances : nos ressources sur le soudage FSW des boîtiers de refroidissement

Intéressé par des informations approfondies sur le soudage FSW des boîtiers de refroidissement pour la mobilité électrique ? De webinaires interactifs en ligne aux articles détaillés, nous avons soigneusement choisi une série de ressources spécifiquement pour vous. Explorez les documents ci-dessous pour approfondir votre compréhension et enrichir vos connaissances dans ce domaine.

Webinaire – 40 min – Replay

Friction Soudage par Friction Malaxage : boîtier de refroidissement pour l’e-mobilité

Explorez les avantages du FSW pour les boîtiers de refroidissement dans le secteur de l’e-mobilité. Dans ce webinaire, nous plongerons dans les détails techniques et les avantages en termes de coûts de cette méthode innovante.

Articles de blog – 5 min

Échangeur thermique pour l’e-mobilité

4 éléments essentiels pour un soudage FSW de haute qualité

Livre blanc – 20 min

Boîtier de refroidissement soudé par FSW pour l’e-mobilité

Découvrez l’avenir des boîtiers de refroidissement dans l’e-mobilité. Ce livre blanc se penche sur les tendances du marché, les coûts de conception FSW et la qualité du soudage par friction malaxage pour les véhicules électriques et hybrides.

Livre blanc – 20 min

Soudage par Friction Malaxage : principes et tendances

Plongez dans la technologie FSW avec notre livre blanc. Découvrez son efficacité en termes de coûts, les avantages des produits, les bénéfices du processus, les types de machines et les tendances du marché dans diverses industries.

Prêt à hisser votre solution de boîter de refroidissement à un niveau supérieur ?

Accédez à un niveau d’efficacité et de rentabilité sans précédent grâce à notre technologie FSW de pointe. Prenez contact avec nos experts pour concevoir des solutions sur mesure, parfaitement adaptées à vos besoins spécifiques en matière de boîtiers de refroidissement.