Révolutionner le soudage FSW : stratégie d’automatisation FSW

Dans l’univers de la fabrication industrielle, le soudage par friction-malaxage (FSW) se distingue comme une technique révolutionnaire pour assembler les matériaux. Ce procédé, connu pour sa capacité à produire des soudures robustes et de haute qualité, est particulièrement apprécié dans les industries aéronautique, automobile et manufacturière. Cependant, malgré ses nombreux avantages, l’optimisation de la production et la réduction des coûts restent des défis majeurs.

L’automatisation des opérations de soudage FSW représente une solution prometteuse pour relever ces défis. En automatisant ce processus, les entreprises peuvent non seulement améliorer la précision et la constance des soudures mais aussi augmenter la capacité de production et réduire les besoins en main d’œuvre qualifiée.

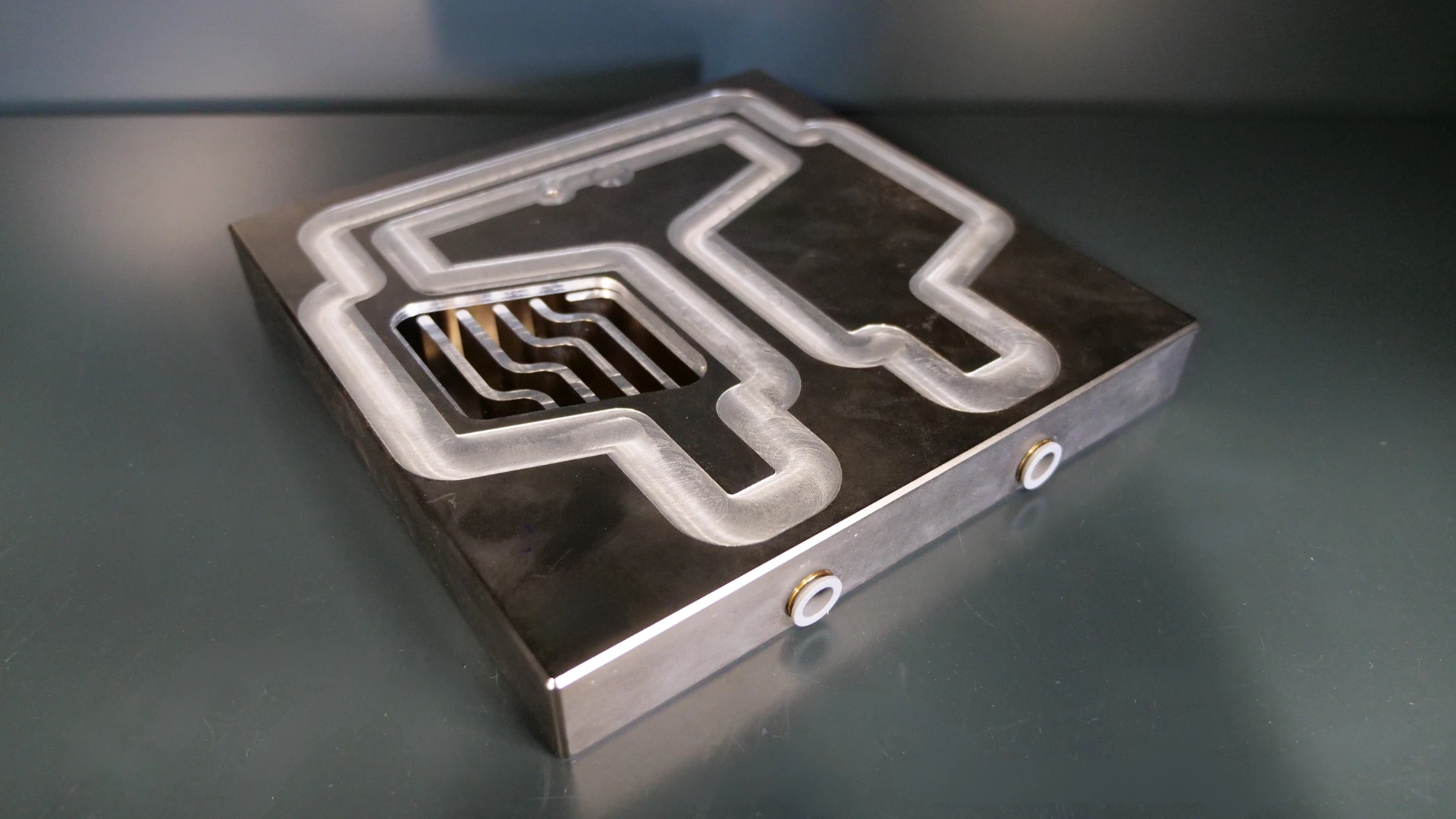

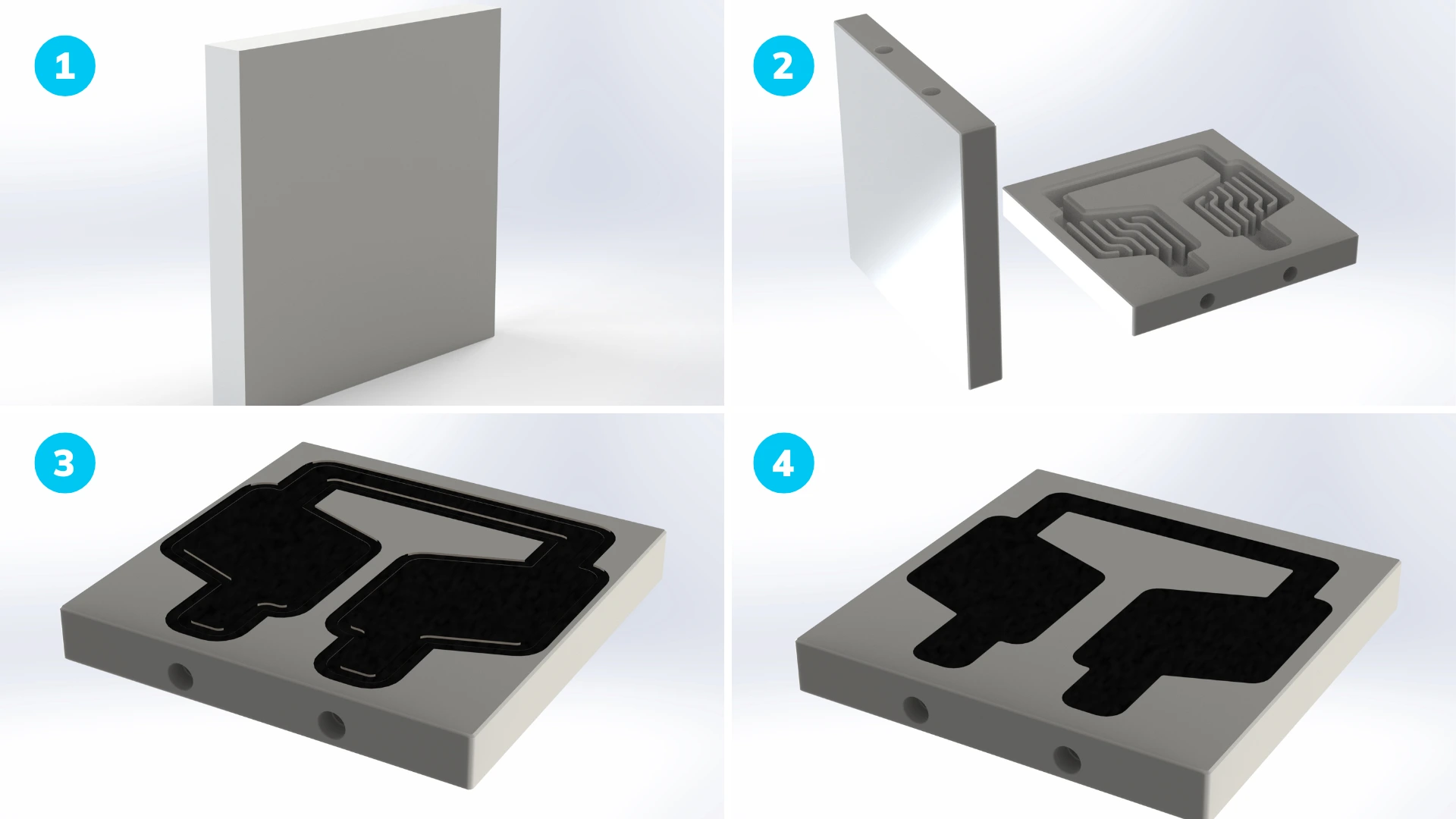

Cet article explore les différentes stratégies d’automatisation FSW à travers une étude de cas concrète : la fabrication d’une plaque froide en aluminium. Ce composant nécessite quatre étapes de fabrication distinctes, allant de la découpe initiale à l’usinage complexe, en passant par le soudage et les finitions post-soudage.

Nous examinerons comment, en partant d’une simple production de 50 pièces par an, il est possible de passer à des volumes moyens et élevés jusqu’à une production entièrement automatisée de plus de 15 000 pièces par an.

Etapes de fabrication de notre étude de cas : les plaques froides en aluminium

Dans cette étude de cas, nous nous concentrons sur la fabrication d’une plaque froide en aluminium, un composant essentiel utilisé dans diverses applications industrielles pour le refroidissement efficace de composants. La fabrication de cette plaque froide implique quatre étapes cruciales, chacune contribuant à la qualité et à la fonctionnalité du produit final :

En suivant ces quatre étapes, la production de plaques froides en aluminium atteint un haut niveau de précision et de qualité. Chaque étape est optimisée pour assurer l’efficacité du processus et la performance du produit final, posant ainsi les bases pour une automatisation accrue à mesure que les volumes de production augmentent.

Des scénarios de production basés sur le volume de pièces à souder par FSW

Pour répondre aux besoins variés de production, des solutions d’automatisation FSW différentes sont envisagées en fonction du volume de production. Ces scénarios vont d’une production en faible quantité, entièrement manuelle, à une production de masse avec des cellules entièrement automatisées. Voici quelques exemples de scénarios :

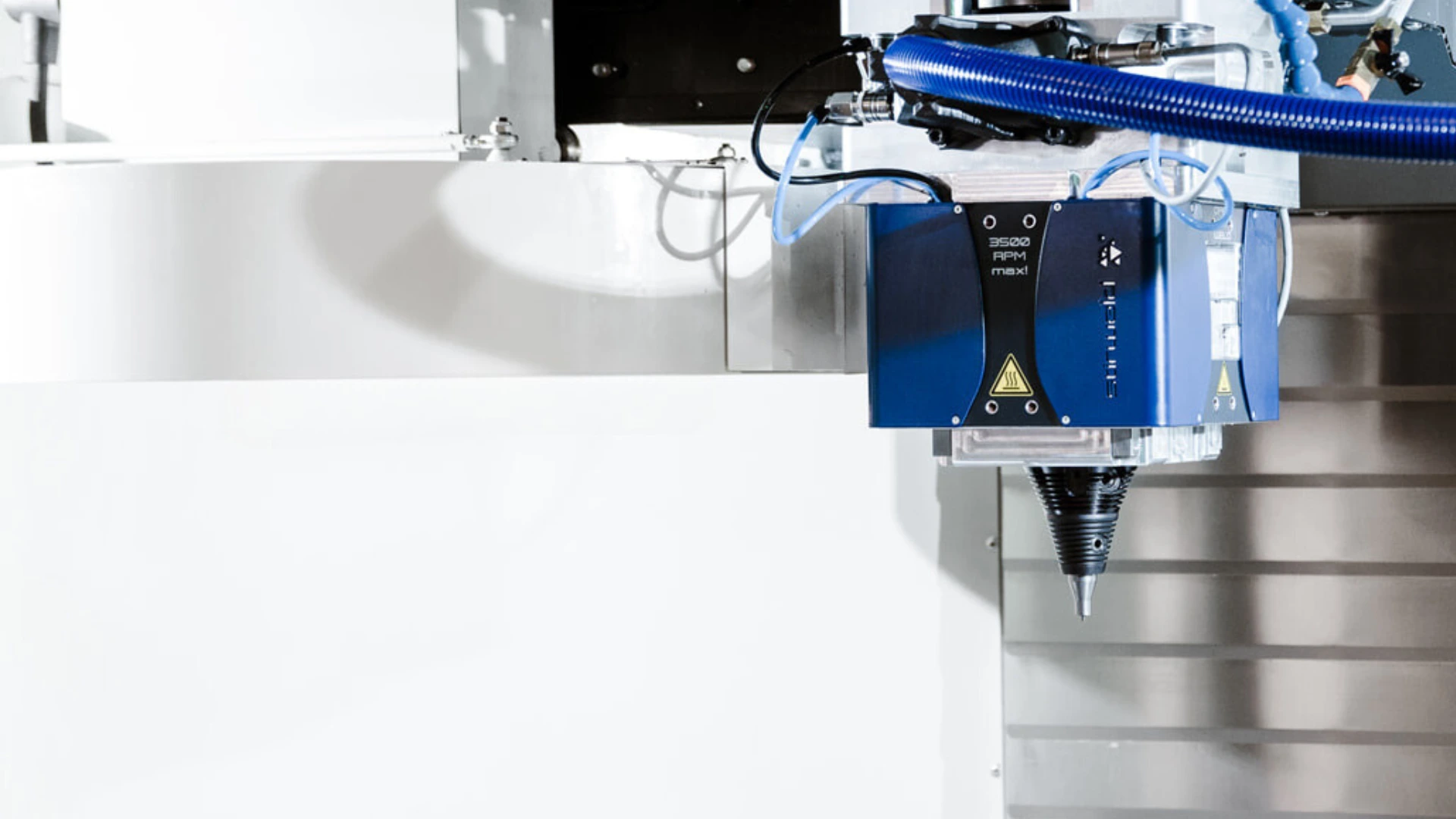

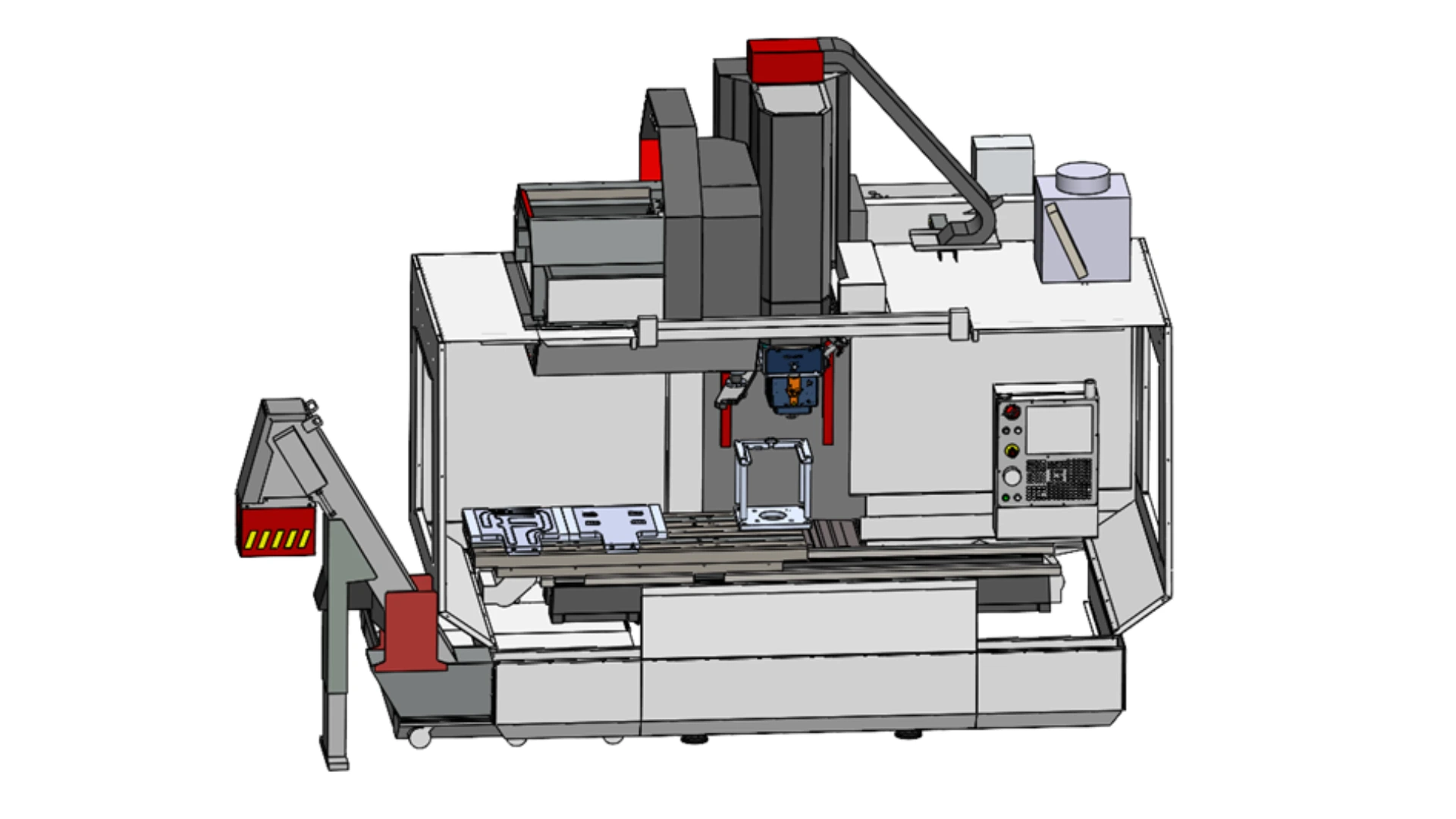

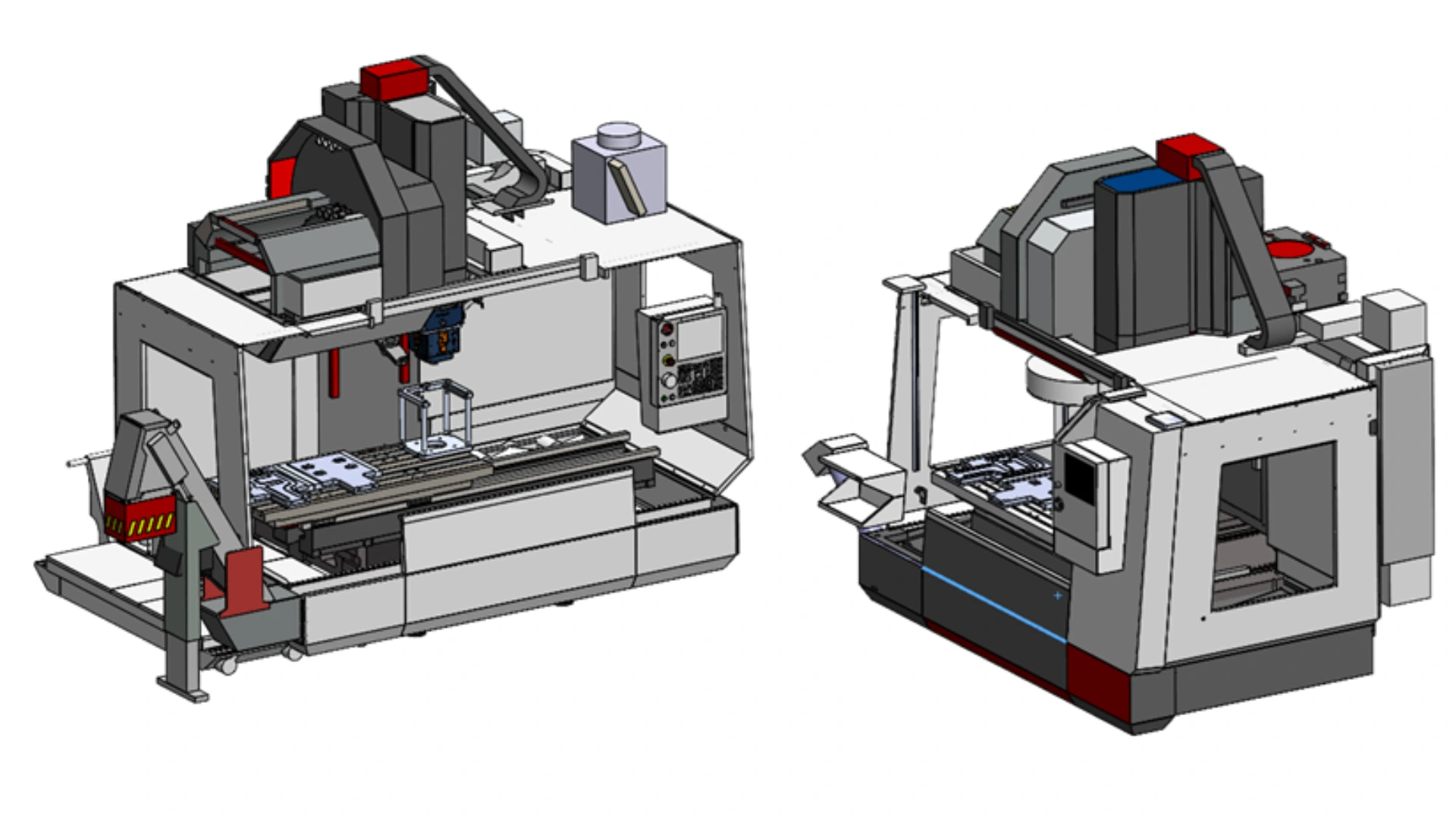

Production en faible quantité avec un centre d’usinage et une tête FSW : production annuelle de 50 pièces

La production de faible volume repose sur des opérations entièrement manuelles. Un centre d’usinage équipé d’une tête de soudage FSW est utilisé pour la fabrication de la plaque froide.

| Avantages | Inconvénients |

| – Flexibilité : adaptable à différents designs et modifications rapides – Coût initial faible : pas besoin d’investir dans des systèmes d’automatisation coûteux | – Efficacité moindre : la production manuelle est plus lente et dépendante de la rapidité des opérateurs – Variabilité : risque de variabilité dans la qualité des pièces dues à l’intervention humaine |

Production à volume moyen avec un changeur de tête FSW automatique

Scénario 1 : jusqu’à 5000 pièces par an

Cette solution implique l’utilisation d’un centre d’usinage équipé d’un changeur de tête FSW automatique pour passer rapidement de l’usinage au soudage :

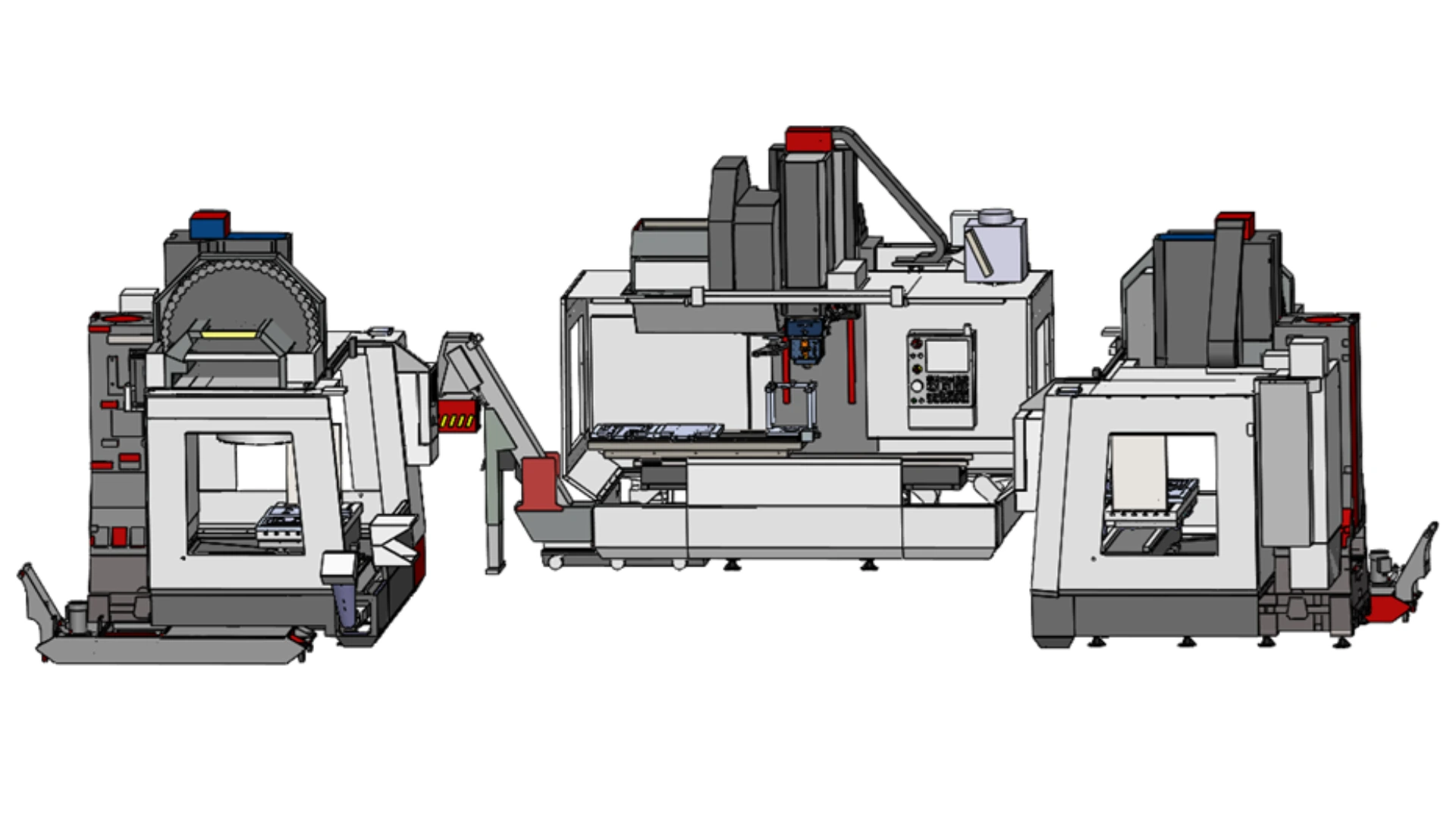

Scénario 2 : jusqu’à 10 000 pièces par an

Ici, on va utiliser deux centres d’usinage : l’un équipé d’une tête de soudage FSW avec un changeur de tête automatique et l’autre dédié uniquement à l’usinage. Les processus d’usinage et de soudage sont séparés, permettant une optimisation et une spécialisation de chaque centre d’usinage.

| Avantages | Inconvénients |

| – Productivité : augmentation significative du volume de production grâce à la séparation des tâches – Réduction des goulots d’étranglements : chaque centre d’usinage peut fonctionner indépendamment | – Coût plus élevé : investissement initial plus élevé en raison de l’achat de deux centres d’usinage. Par ailleurs, une tête de soudage FSW peut se monter sur n’importe quel centre d’usinage, rien n’empêche le rétrofit d’une vieille machine afin de réduire les coûts |

Scénario 3 : jusqu’à 15 000 pièces par an

Pour ce scénario, on utilise trois centres d’usinage, dont deux dédiés à l’usinage simultané pour doubler la production, et un autre dédié exclusivement au soudage FSW avec changeur de tête automatique.

| Avantages | Inconvénients |

| – Grande capacité de production : réduction des temps d’usinage grâce à l’utilisation de 2 centres d’usinage en simultané – Spécialisation : un centre entièrement dédié au soudage FSW assure une qualité constante | – Complexité : coordination nécessaire entre plusieurs centres d’usinage – Coût élevé : investissement initial et coûts de maintenance des équipements |

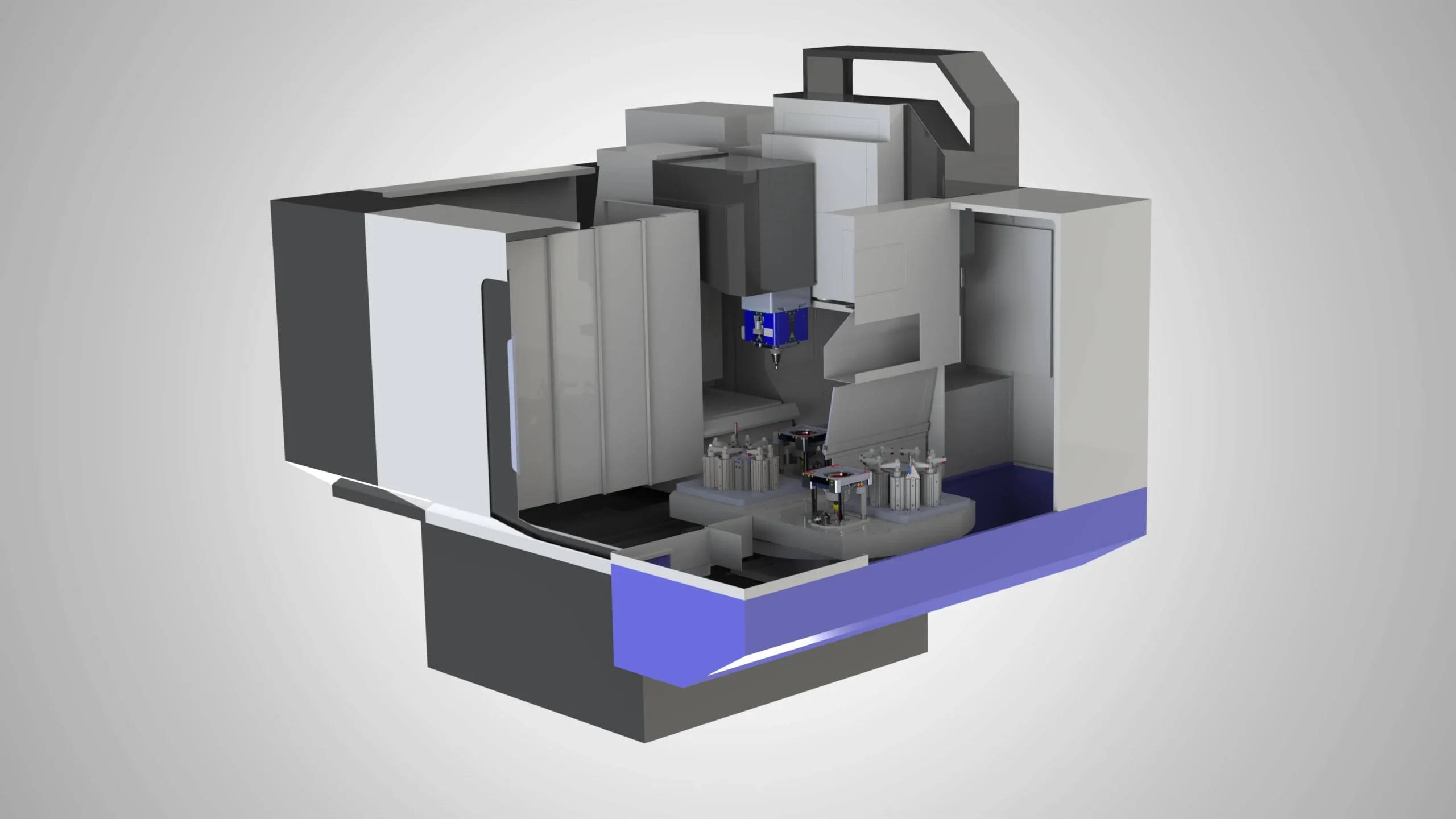

Automatisation FSW : la solution innovante pour optimiser votre temps de production

Un nouveau scénario est aussi possible pour produire en grande série : une table tournante. Ici, on utilise un centre d’usinage équipé d’une table tournante permettant le chargement et le déchargement des pièces d’un côté pendant que l’opération de soudage FSW est effectuée de l’autre côté. Pour encore plus de productivité, il faut utiliser un outillage de bridage automatique pour fixer les pièces rapidement et précisément sans intervention humaine.

Solution CNC pour la production en grande série.

Table tournante CNC : chargement/déchargement des pièces d’un côté tandis que l’opération FSW est effectuée de l’autre côté.

La pièce est soudée à l’aide d’un gabarit de serrage automatique. Ensuite, le module de fraisage élimine le flash sur la soudure FSW (nettoyage de la soudure).

| Avantages | Inconvénients |

| – Gain de temps : chargement et déchargement simultanés augmentent l’efficacité – Réduction des temps morts : la table tournante permet une opération continue sans interruption | – Coût : système de table tournante et outillage automatique représentent un investissement significatif |

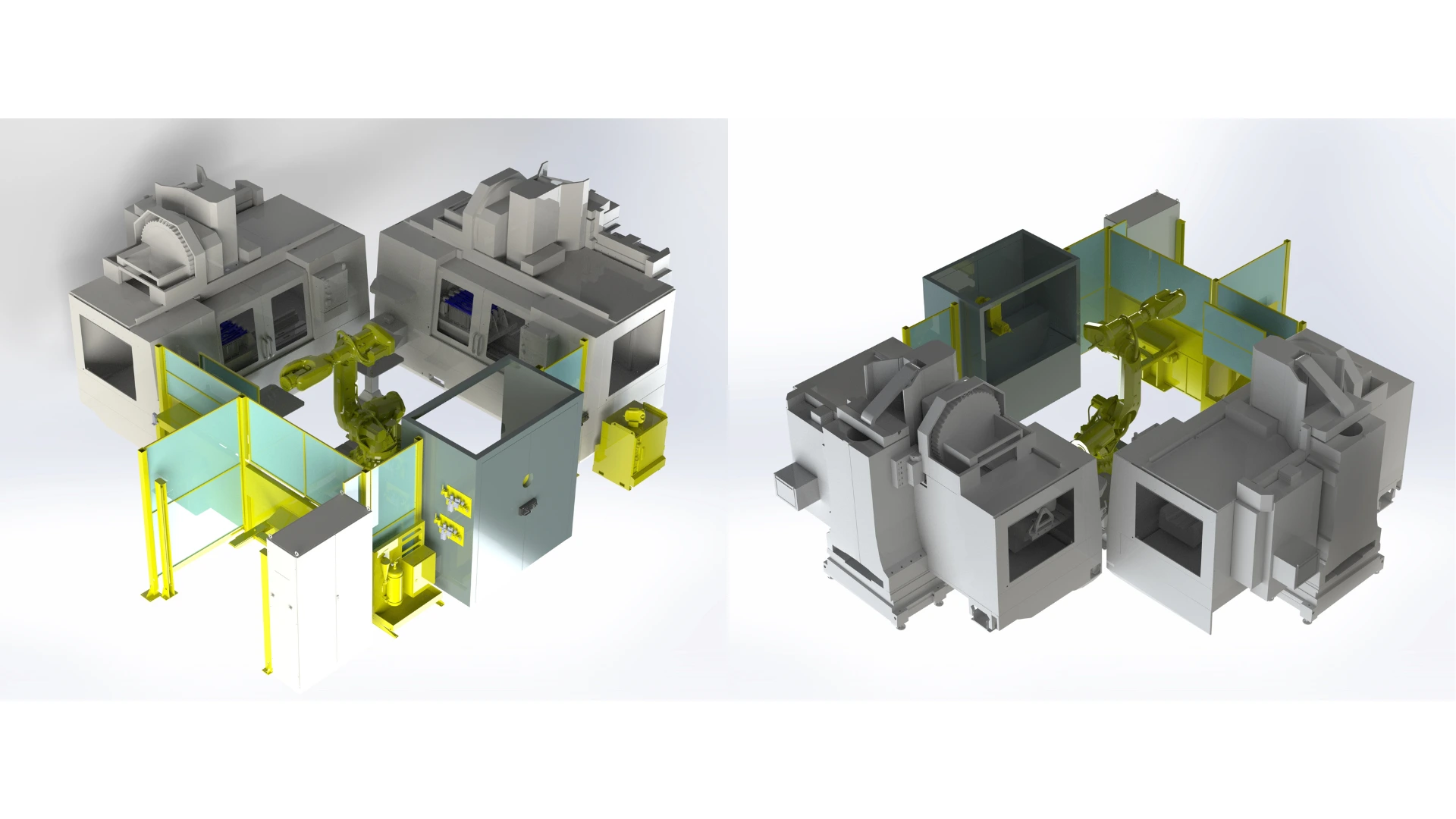

Grand volume de production avec une cellule 100% automatisée

Avec une production annuelle supérieure à 15 000 pièces, la mise en place d’une cellule de production entièrement automatisée, où les robots sont utilisés pour charger et décharger les pièces dans différentes machines est intéressante. Grâce à cela, l’opération est 100% automatisée, aucun opérateur n’est nécessaire pour surveiller les processus de fabrication.

| Avantages | Inconvénients |

| – Productivité maximale : fonctionnement 24/7 sans intervention humaine – Qualité constante : réduction des erreurs humaines et uniformité des produits finis | – Maintenance : besoin de personnel spécialisé pour maintenir et réparer les équipements automatisés |

Ces différents scénarios montrent comment les opérations de soudage FSW peuvent être adaptées et automatisées en fonction des besoins de production. L’évolution de solutions manuelles à des systèmes entièrement automatisés permet aux entreprises de répondre efficacement aux demandes croissantes tout en optimisant la qualité et la rentabilité.

L’automatisation des opérations de soudage par Friction Malaxage (FSW) offre des opportunités exceptionnelles pour optimiser la production, améliorer la qualité des soudures et répondre aux exigences croissantes du marché. En analysant différents scénarios de production basés sur le volume, nous avons exploré des solutions allant de l’artisanat manuel à des systèmes entièrement automatisés capables de fonctionner sans intervention humaine.

Chaque niveau d’automatisation présente ses propres avantages et défis, mais tous partagent un objectif commun : accroître l’efficacité et la productivité tout en maintenant des normes de qualités élevées. Que vous produisiez 50 pièces par an ou que vous atteigniez des volumes de production massifs de plus de 15 000 pièces, il existe des solutions adaptées pour chaque besoin spécifique.

Vous envisagez d’automatiser votre processus FSW ?

Nos experts sont à votre disposition pour vous accompagner dans cette démarche. Nous offrons une évaluation personnalisée de vos besoins et vous aidons à choisir et mettre en place les meilleures solutions technologiques pour votre entreprise.